株式会社 杉浦製作所

代表取締役社長 杉浦 明博氏

杉浦 明博(すぎうら あきひろ)

1951(S26)年7 月17 日生まれ。1975(S50)年3 月日本大学経済学部産業経営学科卒。同年4 月トヨタ自動車工業株式会社(当時)に入社。1980(S55)年8 月に株式会社杉浦製作所に入社し取締役就任。1991(H3)年4 月同社専務取締役、2007(H19)年4 月同社取締役副社長、2008(H20)年4 月同社代表取締役社長就任。愛知県西尾市出身。

〔聞き手:副会長 椿 省一郎〕

──まずは会社の沿革についてお聞かせ下さい。

当社の創業は昭和14 年に合名会社としてスタートしましたが、その前の昭和12 年に、杉浦 明治(現社長の祖父)が当社の前進となる個人企業を起こしました。そこに至るまでの経緯としては、昭和8 年頃、神主の次男坊であった祖父が、豊田自動織機(自動車部)宛てに、「自分は三河の人間ではあるが何か仕事をいただけないか」と手紙を直接書いたのが取引の始まりだと聞いています。手紙だけで何に興味を持っていただいたのかわかりませんが、一回合ってみようということになったようです。とても字が綺麗だったと言いますし、だぶん、当時、調質(熱処理)の温度調節に使用していた" にがり" やスラグの付いた汚れた製品の配送時に使用していた叺(かます)がこの三河が産地であったということもあったのだと思います。

──その頃既にねじを作られていたのでしょうか。

神主ということで技術的なバックボーンはなにもありません。逆にこちらから何が出来るのか先方の調達の方にご相談したところ、一番簡単に出来るということでねじを紹介されたようです。それから2 ~ 3 年経過して、8 トントラック一台分の荷があったといいますから結構な取引量だったのだと思います。

──ナット専業になられたきっかけは何だったのでしょうか。

昭和38 年 トヨタ(TOYOTA)パブリカ(UP10 型 800cc 空冷エンジン)のハブナットを作ってみないか? との話をいただいたのが始まりです。それまで、切削で加工していたハブナットを冷間で作ろうと当時日本ではとても珍しかった外国製の冷間圧造機(冷間フォーマー)を購入したようです。そして、その同じ年に熱処理設備も導入したと聞いています。

──凄い先見の目がありますね。

その時代に外国製冷間フォーマーを買うには外貨調達などとても大変な上、外国製品に対する心配もあって、その上それを使いこなせるのか非常に不安だったということで、一大決心だったと聞いています。

──それ以降ナット製品一筋ですよね。

この名古屋地域ではナットに力を入れられる方がおいでにならなかったということも大きかったと思います。この先々代社長の杉浦博士(現社長の父親)の決断が大成功して、このトヨタ パブリカの量産に乗って当社の1 つの柱を作ることが出来ました。

" めねじ" への拘り

──やはりナットへの拘りは強いのでしょうか。

ハブナットについては現在のトップシェアを持続できるよう努力していきます。さらに"めねじ(" 内側ねじ(スパイラル)があるもの)は全て杉浦製作所で受注していこうという考えはあります。

ハブナット

── " めねじ" ですか。

これまで杉浦製作所が製造してきた製品は、標準ナット →(以降:から) 精密ナット→ めねじ → 内側にねじが切ってあるパーツへと時代に応じて変化してまいりました。今までは冷間圧造加工による" めねじ" があるものに拘って製造してまいりました。

しかし" めねじ" がある太物製品への要求も出て来ると共に、リスク管理という点で温間加工、熱間加工にも対応しました。コスト削減という観点でもM18 以上の製品は全て熱間加工が出来るような体制を構築しています。さらに" めねじ" のある小物製品では最小M3 まで生産可能です。その他" めねじ" への拘りという点ではフォーマー加工製品だけではなくプレス加工による製造も可能となっています。また形状についてもパイプ材を使用して加工するなど、これまでの六角形の製品からの脱皮もはかっています。その上さらに、製品精度については、100 分の一の精度から1000 分の一の精度まで答えられるようになっています。

特にターボエンジンに使用するねじでは大変な高精度が要求されます。超高速回転をするということから、精度の狂いによってその時のエンジン音が全く変わってしまうということのようです。ちなみに超高速回転する部品形状のバランスについては、正六角形より正12 角形の方がバランスは良いということです。

冷間圧造部品

熱間圧造部品

温間圧造部品

ターボ用精密ナット

M60ナット(最大)

M40ナット

M3ナット(最小)

──世界的に見ても競業他社はあると思いますが" めねじ" に関しては他者の追随は絶対許さないという自信が感じられますね。

杉浦製作所は、自動車産業用向けという非常に高度で厳しい要求(要望)に答え続けてき

ており、リアルタイムで世界の自動車産業を支えているという自負があります。ここまでこられたのは、これまでに培ってきた経験やそれにより蓄積されてきた技術力に支えられて自動車産業と供に進んでこられたからだと思います。特にワッシャーに対する技術的な拘りや製品特許などを活用して、製品の開発・製造について常に提案型で対応してきたという自信があります。そのおかげもあり、トヨタ車のほとんどのハブナットを納入させていただいております。

──すごいですね。

トヨタ自動車のおかげだと思っております。創業以来からお世話になっているわけですから、社員に対しても当社が向かう(目指す)ベクトルという部分ではっきりと伝えています。自動車のタイヤが4 つあるのは間違いないですが、ハブナットの使用量については、ホイールが4 穴から5 穴そして6 穴になるなどおかげさまで使用量は増えています。またアルミホイールの形状や色などによって、長いハブナットや色がついたキャップを用意する必要があります。以前は樹脂性のキャップも納入させていただいたこともありました。やはり自動車産業に支えられて現在の杉浦製作所があるのです。

──これからも自動車部品の" めねじ" に拘られるのでしょうか。

これまで当社が市場競争の中で取引先を見つけるという歴史は大変浅いということもあって、現在の取引先以外へベクトルを向けるというのは大変難しいことだと思っています。しかし、特に、これからの自動車産業向けに部品を提供していくということは、国内競争はもとよりグローバル調達による世界的な競争の中で生き残っていかなければいけません。今後のグローバル競争の中で勝ち残っていくためには、どこかで気持ちの切り替えが必要なのだと思います。

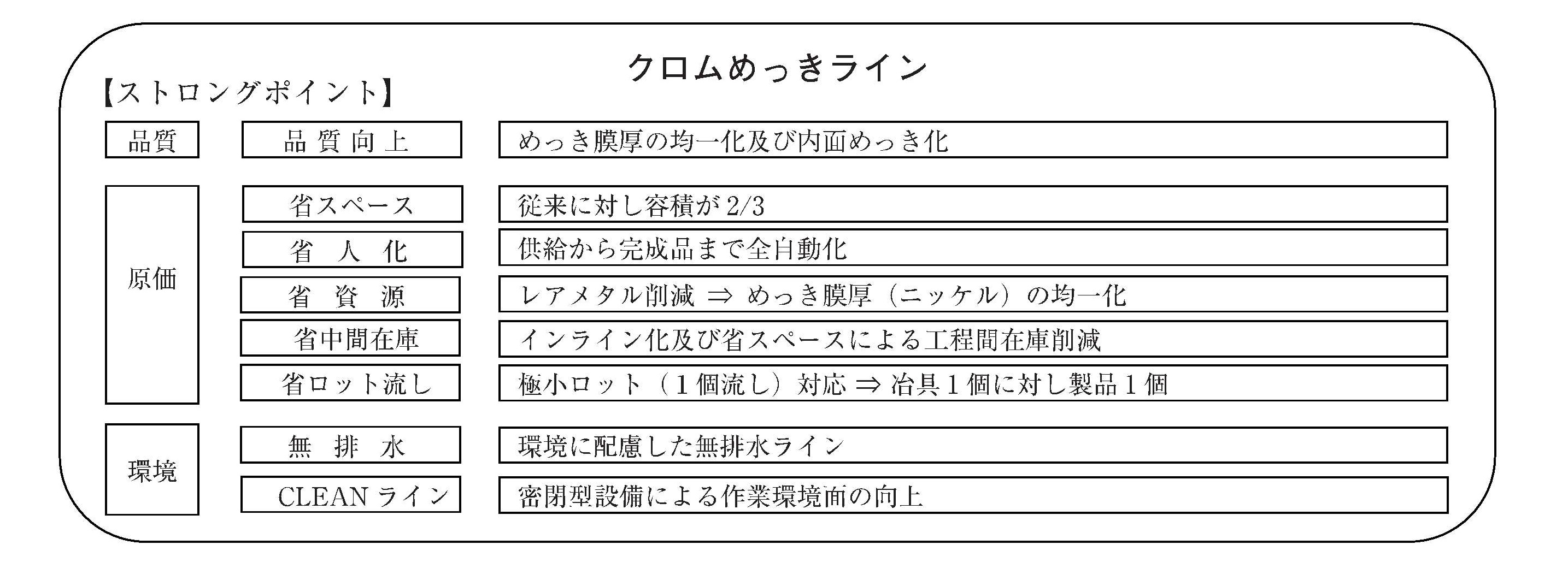

環境に配慮されためっき処理設備

──トヨタ技術開発賞を受賞されていますね。

当社の直ぐ裏には三河湾があり、この場所でめっき処理という言葉を出すことも憚れる時代が続いていた昭和30 年頃、当社のメイン商品であるハブナットは、スチールホイール向けには亜鉛メッキ、そして昭和30 年代後半から多くなったアルミホイール向けには、ニッケル・クロムメッキを施していました。しかしそんな地域性もあって全てのめっき処理を外注で対応しておりました。

しかし、競業他社とのベンチマークテストをした結果、当社の主力商品であるアルミホイール用ハブナットのクロムめっきについて品質面・コスト面で遅れてしまっていることが判明し

たのです。そこで納入(処理)量の増加及び品質面・コスト面における競争力の向上を目指

して、平成21 年 無排水・無公害・無人化のクロムめっき処理設備を導入した新工場を新

設し内製を実現させました。

──無排水ですか。

当然廃液は出ますが、自社の中で処理ができるようになっています。また、めっき加工を10 個単位で行うという非常にコンパクトなラインで液も大変少なくなっております。さらにめっき設備部分の倍近い深さのピットを掘って万が一にも建屋からは排水を絶対出さないという設計思想となっており、このめっきラインは表面処理加工を施すということだけではなく、地域に密着した環境対策(配慮)についても考えられているのです。その上、供給からめっき処理完了まで全自動化を実現して省人化も図りました。

──設計・開発には相当ご苦労されたのでしょうね。

導入後2 年が経過した現在では改善されましたが、それまでめっき技術の蓄積が全くありませんでしたので、製品のコーナー部分などの密着性に問題が出ることがありました。

また逆に製品の出っ張り部分にはクラックが入るなど当初は非常に苦労しました。

──その外観チェックにも苦労されたのでしょうね。

最初は人海戦術で検査をしていましたが、最近になって機械による検査が出来るようになりました。自動車用部品の中でも、外から直接見えるところに使われる部品は、タイヤ、アルミホイール、ハブナットぐらいです。これら部品のほとんどは大手企業で作られており、当社のような中小企業が製造する製品で皆様から見られるということはあまりないのではないでしょうか。そのため密着ムラなど外観等に大変な注意が必要なのです。その上さらに、ハブナットは、皆様が自分で直接取り外しする部品であるため非常に傷が付き易いにも係わらず意匠(化粧)製が求められます。タイヤ交換の際、レンチで足に全体重を乗せ蹴ってハブナットを外す姿をよく見かけますが、その辺に少し気を使って欲しいものだと思っております。

──めっき処理の内製化でまた一つ貴社の強みが増えたのですね。

品質・コスト・物流・環境において世界トップとなる新めっきラインを構築することが出来たと自負しております。おかげさまでこの新しいラインの完成を取引先にも認めていただき、平成21 年にトヨタ技術開発賞をいただくことができました。技術開発という点では、当社として初の表彰であり大変名誉なことであります。現在、この無排水・無人化クロムめっきラインをグローバル供給に活かしてお応えできるよう努力しているところです。

品質管理/技術開発/標準化への貢献による表彰

──これまで貴社の品質管理能力及び技術開発力が評価され表彰を受けられているわけですが次に目指されることはなんでしょうか。

部品メーカーとして生き残りをかけた諸方策の一つに、稼働率向上に繋がる標準化というファクターがあると思っております。これまでも自動車産業では、車種毎の部品の共通化並びにVA・VE 提案による部品の標準化は進められておりました。しかし、その反動として部品点数が増えてしまうという実態があります。そのため、部品を使用する自動車産業の立場に立って、杉浦製作所では、現在これだけの種類の部品がありますが、その内こういう単位で部品を使用すると使い勝手が大変良くなりますと提案をしたのです。

──使い勝手ですか。

実際の自動車用部品のねじには仕様や目的により形状や強度違いなど様々な部品が存在しており、車種による部品の共通化という点で旧品が未だ使用されているのが現状です。

そこで、当社では、部品の形状・機能・強度等に着目して現状を把握し、それを分析して

整理した結果、最低限必要な種類に限定するような部品の統合案を提示したのです。

──しかし貴社製品はナット類ですからそれを締結するボルト類にも影響が出るのではないですか。

杉浦製作所で製造している部品だけの統合案ではなく、自動車メーカーで既に使用され

ていた" ガイドライン" に基づいて統合案を提案しましたので、結果的にはボルト側の部

品統合にも繋がることになります。これにより部品点数の減少並びに使用するねじ製品の

強度が限定(減少)されることになり、その結果、部品メーカーの稼働率向上によるコスト

削減並びに自動車メーカー全体の部品費低減に貢献することが可能となるのです。

──自動車メーカーにも喜ばれますね。

おかげさまで、この提案も認めていただき、本年(平成24 年)2 月にトヨタ部品標準化賞

を受賞することが出来ました。また一つ恩返しが出来たと大変喜んでおります。

──これまでの成功要因並びにこれから重要となる点は何だとお考えですか。

顧客ニーズを素早く的確に受け止め提案ベースの製品開発を行って生かなければならないということです。その中で新規性があれば特許にも結びつけたいと思います。また、3 万点あるといわれている超高品質な車に使用される部品-その内ねじ類は2 千5 百点-の中で、およそ600 点あまりの部品の生産に携わっていて実感することは、車の耐用年数である10 年~ 15 年もの長い間に亘り品質保証をするためには、金型設計・製造、熱処理工程、表面処理工程を内製化するなど一貫生産に拘って全工程をスルーで見ることが最も大事なことであり、それ以外に、低価格・高品質・多種多様なニーズには応えられず、高い顧客満足度は実現できないということです。これからも貢献できるよう日々努力を続けてまいります。

──最近の会社の概況についてお聞かせ下さい。

資本金は4,800 万円です。従業員数は520名です(2/6 現在)。2012 年1 月決算では売上高約200 億円を見込んでいます。今期は東日本大震災及びタイの洪水の影響を受けて厳しい決算となりました。直近の操業では過去最高のレベルに近い状態にはありますが4 月以降の先行きは不透明な状況です。また、国内4 工場の敷地面積は、本社工場7,100㎡、古居工場17,300㎡、米津工場4,300㎡、起帰工場2,500㎡となっています。

──国内生産拠点についてお聞かせ下さい。

国内生産工場は、ここ愛知県西尾市に古居工場、本社工場、米津工場、起帰工場の4 工

場があります。

古居工場

本社工場

米津工場

起帰工場

──国内4 工場の生産分業体制についてお聞かせ下さい。

古居工場が本社機能を持っており製品は古居工場に集約した後、取引先への出荷をして

います。生産分業体制については、本社工場は少量部品対応で切削並びに金型の製作も

行っております。古居工場は大量部品対応で熱処理並びにジオメット処理も行っていま

す。米津工場も大量部品対応で切削及びクロムめっき処理を行っております。最後、起帰

工場ではウェルドナット製造並びに2 次加工をおこなっています。

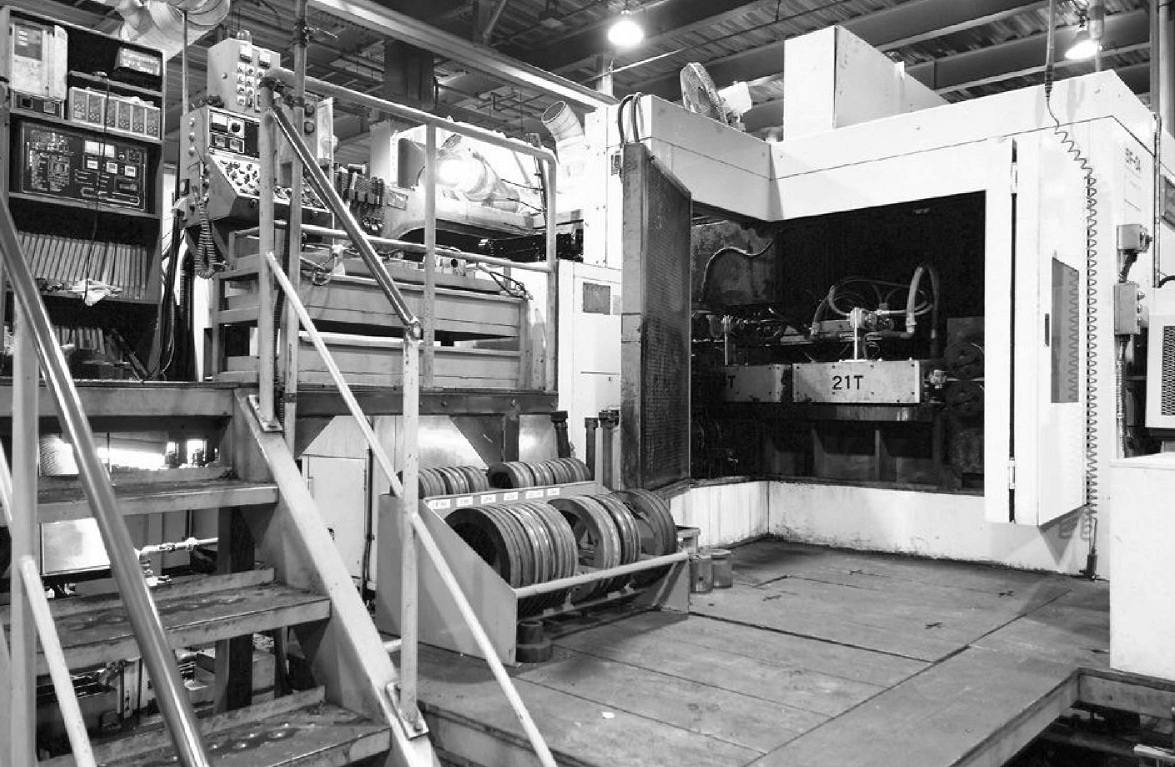

──国内工場の主な機械・設備についてお聞かせ下さい。

国内工場の主要生産設備として、冷間鍛造機では、ナットフォーマ及びパーツフオーマ

が79 台、ヘッダー及びボルトフォーマが17台、熱間鍛造機2 台、温間鍛造機1 台、冷間

プレス加工機42 台となっています。また、ねじ加工機では、ナットの高速タッピング加

工機235 台、縦型タッピング加工機46 台、ボルトの転造機58 台です。熱処理設備は、

連続炉6 基、高周波炉1 基。表面処理設備では、ジオメット加工ライン2 基、トルカー加

工ライン1基、クロムめっきライン1 基となっています。その他にもNC を含む切削加工機、

スポット溶接機、研磨機などを持っています。

冷間圧造機

温間圧造機

熱間圧造機

タッピングライン

──設備投資について社長の考えをお聞かせ下さい。

現在、フォーマーに関しては台湾製の設備も導入しています。今後も国内に限定せず海外製品で良い設備や金型等があれば導入を検討しなければならないと思います。これからの使用材料や設備投資については、自社製品のレベルや品質を良く分析して、要求品質と原価(コスト)との関係で、生き残りをかけて海外製の原材料や生産設備の使用を検討し、あらゆる製造環境の使い分けを考えなければいけない時代が来るのではないでしょうか。

──海外生産拠点についてお聞かせ下さい。

現在の海外生産拠点については、米国のSUNRIGHT AMERICA ,INC、中国の合克薩斯( ヘクサス)精工有限公司、ドイツのNedRight Technology GmbH の3 拠点です。

──まずは米国における状況をお聞かせ下さい。

SUNRIGHT AMERICA ,INC は米国インディアナ州コロンバスにある当社資本95%の合弁会社です。主要な需要先であるトヨタ自動車及びトヨタ関連グループに納入しており、世界同時不況等で一時変動はありましたが現在は回復基調です。但し、今後は現調化が更に進むものと考えており、原材料、金型等の現調化が急務であると認識しています。

SUNRIGHT AMERICA ,INC

──ドイツはどうでしょうか。

NedRight Technology GmbH はドイツ西部のプラッテンバーグにあり、当社から5%出資の合弁会社です。技術協力(援助)が主であるため比率的にはあまり多くありません。

NedRight Technology GmbH

──最後に中国における状況をお聞かせ下さい。

平成17 年、合克薩斯(ヘクサス)精工有限公司(HEXAS Precision Technologies Corp.)

を、浙江省嘉興市に合弁で設立しました。当社の出資率は25% です。中国においては、現在も予想以上の伸びを示しており明るい材料は多いものの、これからの競争は非常に激しくなると予想されます。今後は日系自動車関連メーカー以外への拡販が出来るかが重要

な課題となります。

──最近の生産量、生産品目、納入先についてお聞かせ下さい。

生産量は多いときでおよそ月3 億個の納入です。売上比率ではハブナットが約20%、ウェルドナットが約20%、標準ナットが約20%、その他ナット類が約25%、その他ボルト等が約15% となっていて、ナット関係で約85%近くを占めております。また、納入先についてはトヨタ自動車向けを始めトヨタグループ関連がほとんどです。海外へは商社経由で納入されています。

合克薩斯(ヘクサス)精工有限公司(HEXAS Precision Technologies Corp.)

──材料についてはどうでしょうか。

材料使用量は、およそ月4,000 トンです。主要取引先からの集鋼材であるため価格や使用量に関して大きな影響を受けなくてすむ状況にあります。また当社では、材料に関しては、製鋼メーカーに対して様々な提案をしていく中でお互いにレベルUP して来られたという関係を築いてきました。しかし今後のグローバル競争への対応を考慮すれば、海外材料の採用も検討する必要があるのではないでしょうか。

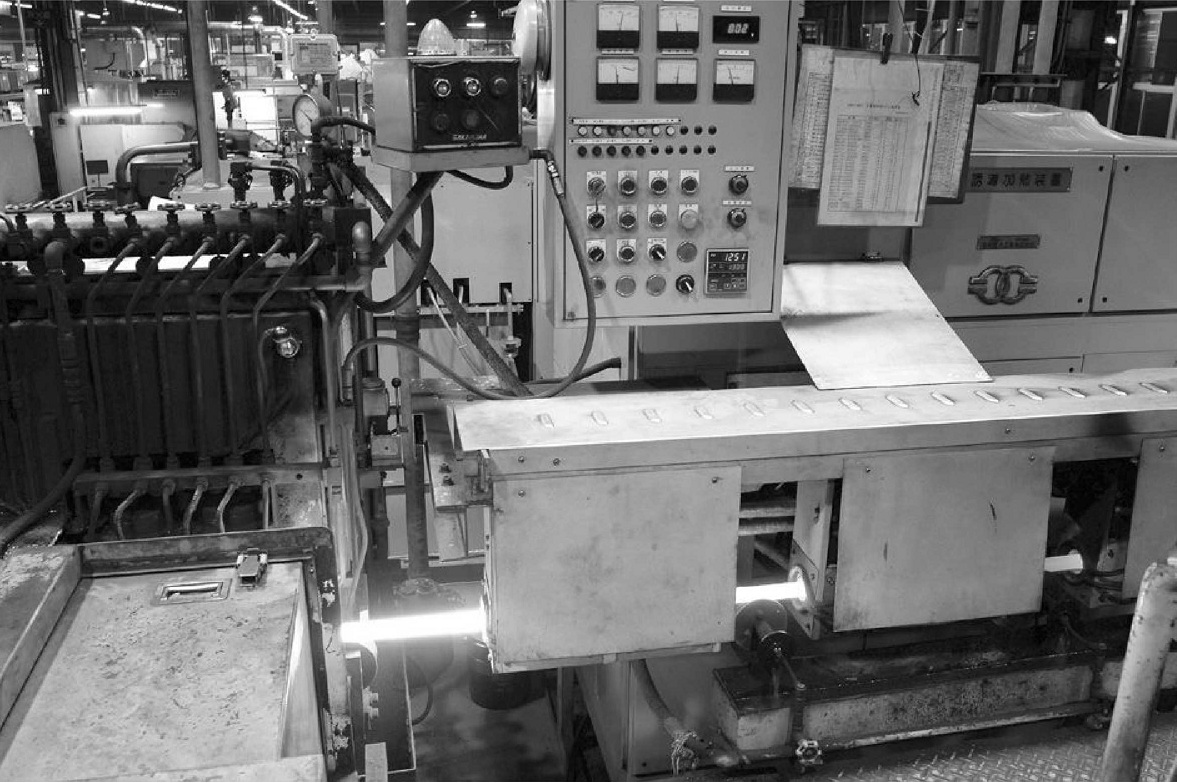

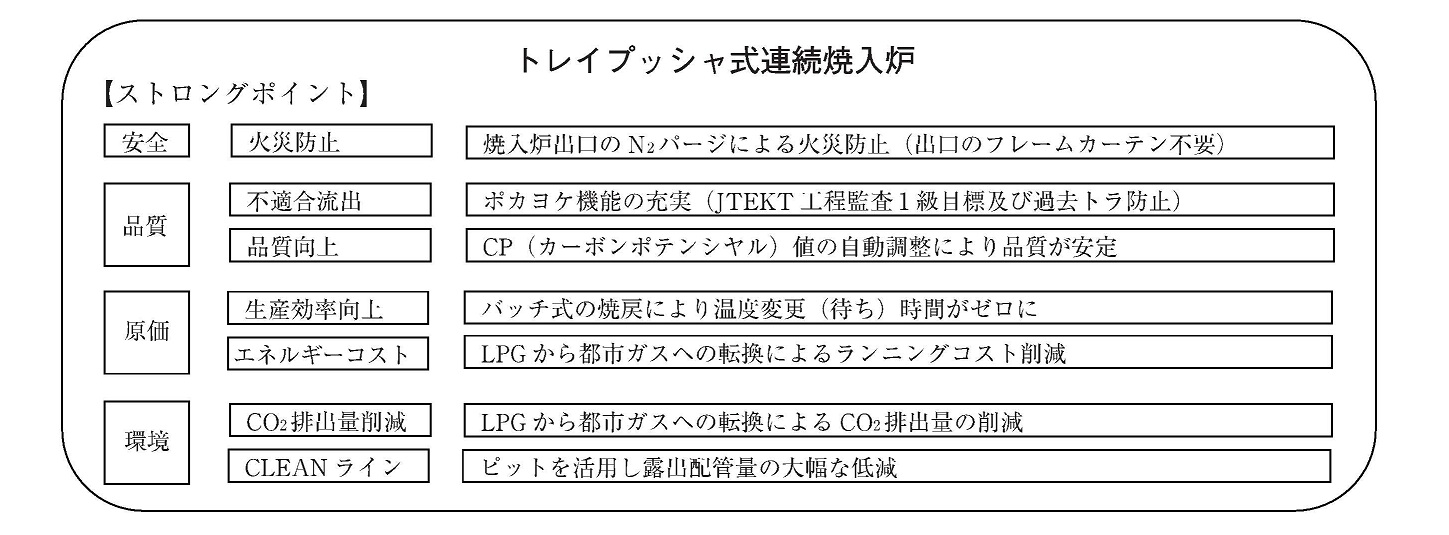

環境に配慮された小ロット対応熱処理設備

──先程のクロムめっき処理設備以外で自社開発するなど拘りの設備はありますか。

熱処理設備です。これまで保有していた熱処理設備の処理能力が限界を超え、外注への

依存度が高くなると共に、熱処理設備の老朽化が進んだということもあって、平成22 年にエネ及び小ロット対応の熱処理設備を導入しました。

──小ロットですか。

クロムめっき処理設備にも対応しましたが、コスト削減という点で小ロットへの対応は最も重要な点だと思います。熱処理設備でもバッチ式の焼戻しにより温度変更の待ち時間を無くして生産効率の向上をはかりました。さらにLPG から都市ガスに変更したことにより、ランニングコストの削減をすると共に、当社が目指す地域に密着した環境対策(配慮)にも貢献出来ます。その上、老朽化が進んだこれまでの熱処理設備では管理することが出来なかった熱処理管理項目(浸炭能力=CP(カーボンポテンシャル)等)の制御が可能となりました。その結果、自動車メーカーから要求される高度な品質が安定して向上に繋がりました。

──生産管理についてお聞かせ下さい。

これからは小ロット生産を目指します。また、後引き生産(後工程において必要に応じたタイミングで前工程の生産をする生産方式)体制の構築も進めていきます。

──従業員教育等の人材育成についてお聞かせ下さい。

自動車メーカーへ技術系の人材を派遣すると共に、能力がある人材には、㈳日本ねじ工

業協会が実施する圧造技術スクール(FTS)へ参加させるなど外部講習を積極的に活用しています。さらに㈳日本ねじ工業協会が実施している資格制度(ねじ製造技能検定)創設に向けた事業にも協力させていただいております。

──いつもご協力本当にありがとうございます。本資格制度創設に向けた事業へのご意見・ご要望等は何かありますか。

当社には自動車産業用向けに特化したある意味偏った知識しかありません。業界全体と

して資格制度を創設するのですから、全ての業界(業種)に対応できる標準(基準)が出来上がるのではないかと大変期待しております。

そのためには、あらゆる見地から全体を見ることができるコーディネター的な方(人材)を

見つけて上手に頼られたらいかがでしょうか。

──これからの計画(将来展望)についてお聞かせ下さい。

グローバル調達における海外現調化に対応して投資を行っていく予定です。平成24 年度は米国・中国の海外拠点の設備の増強をはかると共に、インドネシアに新たに進出して新工場を設立します。しかし、重要保安部品はともかくとしてウェルドナットや小物ナットなどその他全ての製品を海外で生産する必要があるのかは良く考えなければいけないことだと思います。それでも海外現地調達化への取組みについては、先程もお話したとおり車の耐用年数といわれる10 ~ 15 年間という長い期間保証可能な部品を提供しなければならないということを考えれば、どこかで踏ん切りをつけなければなりません。また、現在は、大量生産しなければ利益が出ないという企業体質が出来上がってしまっております。

トヨタ自動車の今後の生産台数動向予測によれば、全世界トータルで880 万台、そして国

内では300 万台を生産、その内150 万台分が国内消費分だとの発表がされています。それを考えれば大量生産に頼らなくてすむ企業の体質改善が必要になってくるのではないで

しょうか。ここでいう"量"を守るために当社は海外進出を決断したわけですが、自分の今いる位置について良く考えた上で、整合性のある分母の適正化を分析して決断する必要があるのだと思います。

──それでは社長ご自身のことについてお聞かせ下さい。先ずは社長のご経歴についてお

聞かせ下さい。

昭和26 年7 月17 日生まれで60 歳です。昭和50 年3 月に日本大学経済学部産業経営学科を卒業して、同年4 月にトヨタ自動車工業株式会社(現在:トヨタ自動車株式会社)に入社し生産管理を担当しました。そして昭和55 年8 月に株式会社杉浦製作所に入社して取締役に就任しました。その後、平成3 年4月専務取締役、同19 年4 月取締役副社長を

歴任して、平成20 年4 月に代表取締役社長に就任しました。

──先々代社長(お父様)との思い出などは何かありますか。

当然私もここ(三河)の生まれですのでよく工場の中で遊んでいましたし、自動車工場にも連れていって貰ったのをよく覚えています。父親の思い出としては、子供ながらに見ていて「即断即決」の人だったという記憶が強いです。それが正解だったのか悪いことだったのかは難しい判断ですが、企業経営に100 点はありませんし0 点もありませんから・・・。そんな父親を見て育ちましたので、自分が社長になった現在、様々なことで判断に迷うことがあると、あの時の父親の横顔を思い出します。スピードが求められる今だからこそ周りからすると即断してくれるというのは大変な力なのだと思います。

──多くの公職を経験されていますね。教育委員長までやられているのですね。

父親もやっていたということもありますが、今の時勢をみていると国家の基礎を築き、社会の質を向上させるには教育が非常に重要なことであると考えています。

──地元(西尾市)への拘りも強いのでしょうか。

やはりここで生まれ育ち、当社も創業しているということもあり地元への愛着は大変強いです。地元銀行の会長もやらせていただいております。また、地元の高校生のインターシップのお手伝いをしたり、中学生の方々の工場見学を受入れたりするなど、将来の"ものづくり"を担うエンジニアの卵を育て地元に貢献したいと考えています。

──地元といえば「愛知ブランド企業」に認定されていますね。

独創的で全国的に見てもトップレベルにあり、県に貢献している企業を愛知県が認定しています。平成21 年、世界的な"ものづくり"の街「愛知県」から認定をいただきました。大変誇りに思っております。特に取引先が愛知県下に集中しておりますので常に意識をしています。この名誉を汚さないように努めてまいります。

「愛知ブランド企業」認定書

──趣味はなんでしょうか。

時計ですかね。機械式時計を収集しています。元に戻すのに大変苦労しますが分解したりもします。また、やはり子供のころの思い出によるものなのか、基本的には"ものづくり"が好きです。自分で料理をしますし、ゴルフのアイアンのシャフトを自作したりグリップを変えるなど、スコアーは3の次ぎで自作の道具で趣味を満足させています。

その他にも、旅行も大好きで良く出かけます。学生時代に旅行会社でアルバイトを経験したということもあって、パスポート申請や自分のスケジュール管理は全て自分でやっていま

す。社員は嫌がりますけれど・・・。

──何か夢などはありますか。

誰もいったこともないところに足を踏み入れてみたいですね。夢は南極旅行に行ってみることですね。

──座右の銘や日ごろ心がけていることはなんでしょうか。

ダーウィンの進化論の「強いものが勝つわけではない。如何に環境に適応するかである。」でしょうか。一言で環境といっても市場もあるでしょうし、いろんなことに対して先を読んで、如何に体を合わせていくのかが大事であると思います。

この点から未来を予測すれば、自動車はなくなることはないでしょうが、果たしてエンジンが付いているのか? そしてねじは使われているのか? さらにその時はどんなものを提供すれば良いのか? そんなことを考えながら将来をサーチすることが必要なのだと思います。

──長時間にわたり貴重なお話をお聞かせ頂き、ありがとうございました。

----------------------------------

株式会社杉浦製作所

<会社概要>

○創 業 1939 年5 月

○設 立 1963 年2 月

○代表者 代表取締役社長 杉浦 明博

○資本金 4,800 万円

○売上高 200 億円(2012 年1 月決算見込み)

○従業員数 520 人

○事業内容 自動車用機能部品・締結部品製造

○所在地

・本社工場

〒444-0393

愛知県西尾市寺津町宮越22

・古居工場(本社機能)

〒444-0393

愛知県西尾市寺津町二ノ割33

TEL 0563-59-6505(代表)

・米津工場

〒445-0802

愛知県西尾市米津町上泡原82

・起帰工場

〒444-0324

愛知県西尾市寺津町起帰24

<関連会社>

○ SUNRIGHT AMERICA ,INC

・所在地 米国インディアナ州コロンバス市

・生産内容 ナット・ボルト・プラグ

○合克薩斯(ヘクサス)精工有限公司

(HEXAS Precision Technologies Corp.)

・所在地 中国 浙江省嘉興市

・生産内容 ナット・ボルト・スクリュー

○ NedRight Technology GmbH

・所在地 ドイツ西部プラッテンバーグ

・生産内容 ナット・ボルト・プラグ

○ PT.SUGIURA INDONESIA

(2012 年操業予定)

<社是>

「明日を考え、顧客の立場に立って努力し、併せて地域社会に貢献をする」

<経営理念>

「社会及び業界の動向を常に的確につかみ、国内外での優位性を確保して持続的成長を実

現する」

<経営基本方針>

「顧客を含む関係者の皆様に満足していただける企業になる」

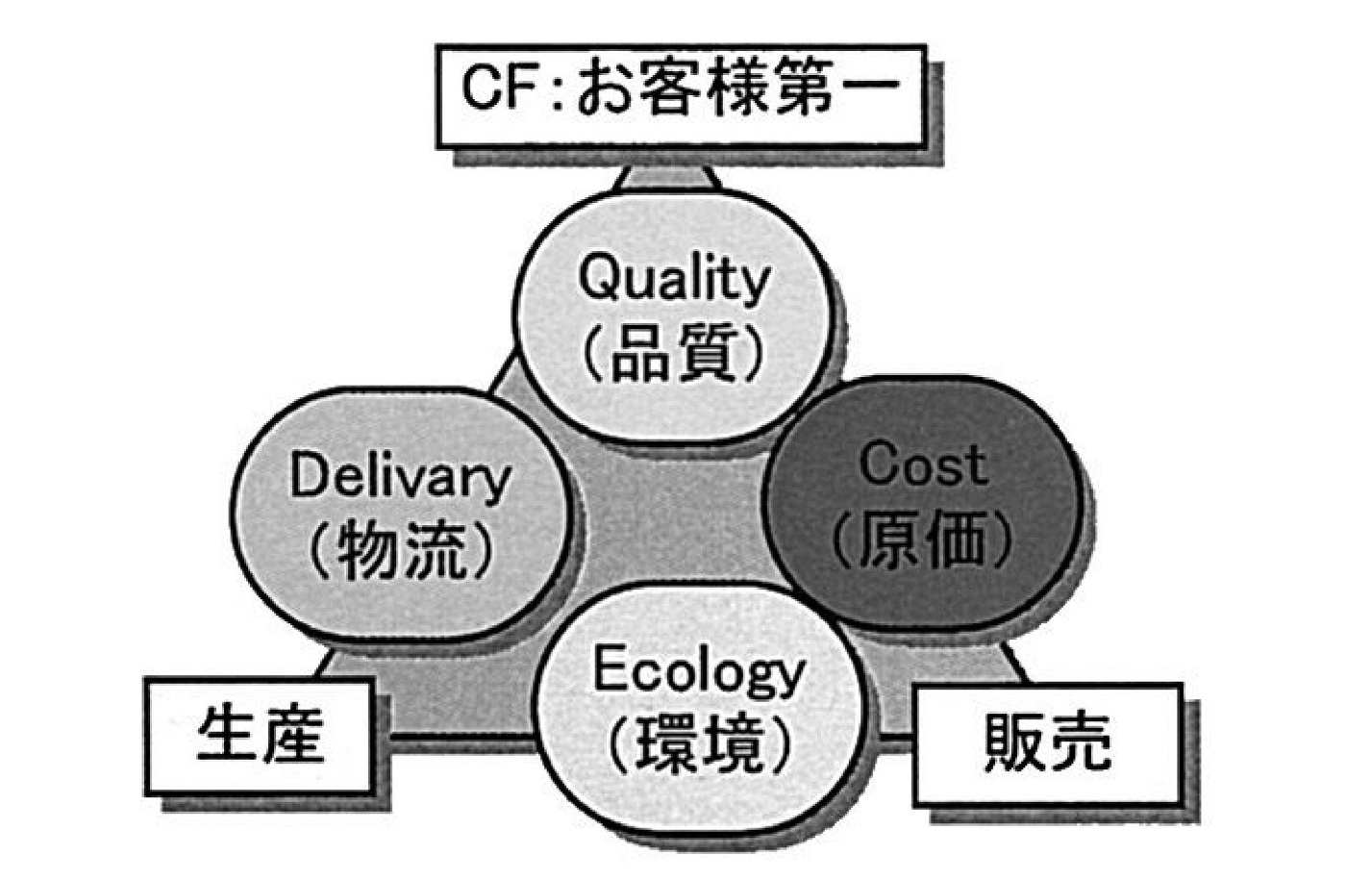

1. 高品質: お客様第一

~ CF 活動~

(Customer First)

2. 低コスト: 原価改善

~ VI 活動~

(Value Innovation)

3.CSR: 社会的責任

(Corporate Social Responsibility)

<行動指針>

「継続は力なり」

≪ SSC で実践≫

1. スピーディ:Speedy

2. ステディ :Steady

3. チャレンジ:Challenge

・現地現物で『ムダ』『ムラ』『ムリ』排除

・『全員参加』でステップアップ

⇒ 知意と工夫の結集

⇒ 報連相で情報共有

----------------------------------

会報「ねじ」2012 N0.2に掲載したもの