01.「トップに聞く」

- 「トップに聞く」 太陽精工株式会社 山下貴嗣 社長

-

「トップに聞く」

太陽精工株式会社

代表取締役社長 山下 貴嗣氏

「チャレンジするから成長できる。

そのDNAを大切にしながら、二つのXにも挑戦したい!」

聞き手 未来開発・パブリシティ委員会 藤田守彦 高橋寛美

インタビュー実施日 2023年3月22日

サマリー

・ 十字穴の普及転換期の創業にパンチの内製で強み

・ 直需の取引体制構築へ

・ 太陽精工入社で役立った商社マンとしての経験

・ お客様の求めに応じた製品を最適な加工方法で提供する

・ これから注力する二つのX・・・GXは商機拡大、DXは内部の効率化

・ 二つの若い人を育てるのが一番の仕事

・ NHK連続テレビ小説「舞い上がれ!」の舞台となって

山下 貴嗣(やました たかし)

1965年生まれ。慶應義塾大学 理工学部卒業。商社(当時トーメン)を経て1993年に太陽精工に入社。2001年3代目代表取締役社長に就任。

十字穴の普及転換期の創業にパンチの内製で強み

Q:コロナ禍の影響もあって久しぶりの取材になりますが、よろしくお願いいたします。操業は60年前と伺っています。

山下 そうです。昭和34年ですね。私は社長として3代目になりますが、初代は私の叔父になります。叔父は野川姓を名乗っていました。山科精工所(現:株式会社ヤマシナ)に勤めていましたが、「独立したい」と起業したのが太陽精工の始まりです。

山下 そうです。昭和34年ですね。私は社長として3代目になりますが、初代は私の叔父になります。叔父は野川姓を名乗っていました。山科精工所(現:株式会社ヤマシナ)に勤めていましたが、「独立したい」と起業したのが太陽精工の始まりです。その叔父は昭和55年位に亡くなりました。その時に専務をしていた私の父、山下武夫が2代目を継ぎました。その後に父の弟も入社して金庫番として父を支えました。父は弟と一緒に一念発起して事業に励んだそうです。初代の長男は藤田螺子で働かせてもらったことがあります。彼は製造を勉強させてもらったのですが、結局、彼はねじが嫌だと継がなかったので、父の後は私が継ぐことになりました。

当時のお客様リストがここにあるのですが、藤田螺子さん、八幡さん、しばらくして協立ねじ(現:ケィ・マック)さんなど。協立ねじさんも山科精工所から独立された会社で、当時は山科さんから独立された会社は多かったです。

創業の34年当時は、すりワリ小ねじから十字穴の普及転換期にありました。それまでマイナスねじが主流でしたので、十字穴のねじを作れるだけでもお客様に喜ばれました。みんなが納期を待ってくれるほどの時代でした。まさに高度成長の時代でしたね。うちは工具(パンチ)を内製しており、十字穴パンチも内製していたおかげで、納期がよそよりも短くできました。そこがうちの強みになっていたと思います。

Q: 先代のお父様の時代には、どんな思い出がありますか?

山下 親父の代になっても、親父はできるかできへんのかわからんようなものをチャレンジするのが好きでしたね。現場は、しっちゃか、めっちゃかになって、やっと完成させるようなことが度々ありました。当時、家族も含めて10人ぐらいの会社ですから、父は営業をやっていましたが、営業だけでなく、一通りなんでもやるような時代で、作ることもやっていました。しかし、「作るのが下手くそだった」と、昔の現場の職人さんから聞いたことがあります。その後、現場は職人さんに任せて、営業に専念するようになったそうです。

直需の取引体制構築へ

Qお客様はどんな業種や企業が多いですか?

山下 直需のお客様と商社があります。今の取引は直需の方が多いです。直需のお客様は、車の制御機器関連、自転車部品関連、自然エネルギー変換器(家庭用電源に変換するパワーコンディショナー)に使われるねじなどです。その辺でだいたい直需が6割くらい、あとは業界商社さん向けになります。

直需は御得意先からお声がかかり始まりました。早い時期から直需をやらしてもらって、社員42人のうち製造部門は20人位でさほど多い方ではありませんが、管理部門のスタッフ比率は高い方かと思います。直需をやるということは、業界商社さんにお願いできる業務も自分たちでしなければなりません。品質管理や特に納期の管理です。私が入社した頃は納期もくちゃくちゃでした。注文もらっておいて、言われてからつくるような事態もありました。

最近では工程数の多い製品が増えてきています。ヘッダーして、ねじを切って、熱処理、メッキしてと、7工程や8工程になる製品がどんどん増えてきたんですね。業界としては皆が嫌がる製品です。生産管理も大変ですから。そこで管理部門の配置を厚くし、ITを使って管理部門の強化を図ってきました。製造部門もシステムを導入して納期を管理しながら仕事をする体制になりました。納期についてはお客様にご満足いただけていると思います。

太陽精工入社で役立った商社マンとしての経験

Q太陽精工入社までの経緯をお伺いします。

山下 僕が太陽精工に入社したのは平成5年です。慶応の理工学部を卒業すると、平成元年にトーメン(現豊通)に入社しました。大学受験では本当は医学部に行きたかった。ねじをやる気はなくて医者になりたかったのです。しかし、医学部受験に父が反対。「それだけは辞めろ。医者は潰しが効かないから」というんです。という経緯で大学は理系に進み、最終的には口で仕事ができる商社に就職が決まりました。ところがジャカルタ駐在が決まると、父が「帰ってこい」というんです。それまで一言もそんなことは言わなかったのに。多分、会社の経営にも自信ができてきたので、継がせたいという気持ちが出てきたのではないかと思いました。これは半分宿命だと思って入社しました。

それでも、最初は馴染まずに嫌だ、嫌だと思っていましたよ。平成5年から10年にかけてバブルも弾けてしまい、需要も激減しました。人生の中でも辛い時代でした。話が違うなあと、前の会社に戻りたくてしょうがなかった。それでも、「いつまで言ってても、あかんな」と2、3年経って覚悟が決まりました。

Q:商社にいたときの経験は、どのように役に立ちましたか?

山下 お客様とのやりとりとか、需給バランスやサービスの対価の対価を含めた価格設定とか、そういうのは勉強になりました。営業的なセンスというか、お客様との接し方とか、お客様の要求にどのようにミートさせるかといった感覚を覚えました。そういう経験は今も生きていると思います。

実は、親父は凄く人の良い人間です。誰も親父を嫌うお客様はいないです。そういういい人なだけに、値段が無茶苦茶安いんです。難しい注文に対応しても安いんです。原価計算が得意ではなかったんです。僕はどちらかというと、原価計算も勉強させてもらったから、採算性も考えて商売をさせてもらっています。世代の違いもあるのかと思いますが、親父の時代は、注文がどんどん入ってくる時代ですから、価格の吟味なんか必要なかったのかも知れませんね。

ただ、採算性にこだわり過ぎてチャレンジする気持ちを忘れたらいけないと思います。チャレンジすることによって、失敗もあるが成長もできます。努力することによって会社の製造力や技術力も上がります。その親父の精神は引き継いでいると自負しています。難しい形状とか複雑な形状に挑戦していますが、これは親父のDNAだと思いますね。

お客様の求めに応じた製品を最適な加工方法で提供する

Q今の製品は多岐にわたっていますね。ねじつきの部品、特殊ねじの可能性をどのように切り開いて行きますか?

山下 締結部品の中で、特殊形状、特殊部品はニッチなカテゴリーに入ると思います。規格品は調達に頼っています。我々は特殊品の製造に付加価値を見出し、活路を開きたいと考えています。

これからもお客様の製品のコストの合理化のために、特殊ボルトに色々な機能を持たせ、軽量化をするために、アルミやチタン合金などの材料を採用するなどの流れは変わらないと思います。我々はその加工によって生き残る道があると思っています。そこに加工方法、加工技術を厚くして行きます。加工方法も今までは塑性加工を中心にやってきましたが、昨今、切削加工も自社でやるようになりました。お客様の求める形状に対して最適な加工方法を提案するのがミッションだと思っています。

太陽精工の特殊締結部品の数々

太陽精工の特殊締結部品の数々これから注力する二つのX・・・GXは商機拡大、DXは内部の効率化

山下 最近「X」というのが流行るではないですか。例えば、商材としてはGX(グリーントランスフォーメーション)がキーワード。これから益々環境を意識しなければならないと思っています。社会が2050年カーボンニュートラルを目指しています。幸いなことにお客様であるの自転車部品もGXの代表的な業種。自然エネルギーの変換器もそうです。環境というテーマは我々の企業活動と切っても切り離せないない。GXから我々の商機や商材が生まれると思っています。

もう一方で、仕事の合理化を進めなければなりません。そのXがDX(デジタルトランスフォーメーション)です。業界的には苦手な分野ですが、効率化、合理化は避けて取れない。DXには向き合っていかなければならないと考えます。

つまり、GXは外部に対する商機拡大という意味を持ったキーワードになり、DXは仕事の効率化という内部に向けた改革のキーワードです。

Q営業的にもGXの方向にアンテナを貼って商機を見出して行くということですね。今、営業さんの体制は?

山下 営業体制は42人のうち4人、この規模の会社としては、多い方ではないでしょうか。

Q 一方のDX、内部に向けた効率化では、具体的にどのようなことを目指すのですか?

山下 技術の伝承は難しいです。技術を持っている人は職人さんではないですか。60歳、70歳になった技術者がいます。

技術顧問の方は73歳。彼らの頭の中には技術が詰まっています。まだ属人化された技術が残っている。「技術は盗め」と言われても今の若い人はそれができません。一方で、若い人はデジタル化するのは得意です。ビデオに撮ったり、マニュアルを収録したり、パソコンで情報を扱うのは得意です。そこで、さまざまな技術情報を一つのシステムに蓄積・集積して行こうと思っています。そこから「太陽精工オリジナル技術」として枝葉を生やして行こうという活動をしています。「技術を伝承せよ。伝承せよ」と言っているだけでは、いつまで経っても何も動かないです。

技術顧問の方は73歳。彼らの頭の中には技術が詰まっています。まだ属人化された技術が残っている。「技術は盗め」と言われても今の若い人はそれができません。一方で、若い人はデジタル化するのは得意です。ビデオに撮ったり、マニュアルを収録したり、パソコンで情報を扱うのは得意です。そこで、さまざまな技術情報を一つのシステムに蓄積・集積して行こうと思っています。そこから「太陽精工オリジナル技術」として枝葉を生やして行こうという活動をしています。「技術を伝承せよ。伝承せよ」と言っているだけでは、いつまで経っても何も動かないです。世代が変わることによって、その世代の得意なことや気質も変わって行きます。ゲームやパソコンは若い人に敵わないですよ。そういう世代にはシステムやツールを用意するので、それを活用してやれば良いと思います。

Q多岐にわたる製品とそれを実現する技術のデータベースができたら、お客様のどんな相談も受けるという戦略ですが、お客様のどんな要求にも即座に対応できますね。

山下 そうです。今、たくさんの引き出しを作って、中身の情報を入れて整理整頓して行く。それを進めている段階ですね。そこに新しいチャンスに、それを使いながら、また新しい技術が蓄積されて行きます。システムには「太陽ナレッジマネジメント」という名前をつけて活動をしています。

Q素晴らしいですね。

山下 簡単に結果が出るようなものではないですが・・・結果を出すのはこれからです。職人の感性を数値化するという難しさへの挑戦です。

Q競合する相手を感じることはありますか?

山下 感じますよ。どこの会社がこんな設備で仕掛けてきはったかとか。それは常に脅威に感じます。でも、若い人も着実に育ってきているので、しっかりした武器というか設備を与えてやれば、やっていけると手応えを感じています。会社によって「使いこなし度」は異なります。弊社だって同じ武器を持っていても、素晴らしい使い方をしているところもあるし、そうでないところもあるかもしれない。だから今の人材が「太陽ナレッジマネジメント」を活用して行くことで、もっとやって行けるようになると信じています。

若い人を育てるのが一番の仕事

Q関連して人材育成について伺います。

山下 難しい問題ですね。ここ4、5年ですかね。人材育成の大事さを痛感しているのは。僕は親父に教えてもらったことがない。親父は僕が社長になってからも、何をしても一言も文句を言わない。僕が「もっと教えてくれや」と思うくらい、教えてもらったことがないのです。おかげで、自分で考える癖が身につきましたね。結局、親父は見守ってくれていたんかなと、今にして思います。

逆に自分が人を育てる立場になったわけですが、その頃は正直、社員は歯車くらいしか考えていなかった。あんたはこれをやってくれ、あんたはこれをやってくれと・・・。しかし、もうちょっと皆が自発的に行動し、全体が回るようになるにはどうすれば良いかなと、10年位前から考えるようになった。そして、ここ4、5年で実践している最中です。会社の理念とかミッションとかホームページに書いてありますが、そういうことは全く苦手でした。苦手だったのですが、社員が自発的に動いて、ベクトルを同じ方向に向かわせるには、理念やミッションの言葉が必要だと実感しました。

Q育てるという観点から10年前からの取り組みを教えていただきましたが、これまでのお話を聞いていると、元々、チャレンジする商機を大事にするという視点は昔からずっとあったようですね。その中に社員が挑戦すべき課題や学ぶべきことが、ふんだんにあったのではないでしょうか?

山下 親父は商売のネタを拾ってくるのは上手だったと言いましたが、商機を現場に投げてなんとか実現させる。社員をその気にさせるのは上手だったと思います。採算を考えないところが玉に瑕でしたが(笑)。今は新しい商材とかビジネスチャンスをうまく活用して課題を与えるのは良いが、それだけだと社員を歯車として使うだけになってしまう。社員を使っているだけではまずい。そこに社員が自発的に仕事をするようになるためには、どうしたら良いか目を向けるようになったのです。

これからを展望すると20年30年会社が回って行くようにするためには、今の若い人を育てるのが一番の仕事だと富に感じます。もちろん自分の後継も含めてです。僕らの歳になったら、みな、そんなことを考えているのではないでしょうか。

Q新たなソリューションサイトを立ち上げた狙いはどんなところにあったのでしょう。

山下 ビジネスチャンスをもっと広げたい、加工技術に興味を持っている方に我々の技術を訴求したいと、それを実現するために立ち上げました。お客様の開発設計段階から、我々も加わって行きたい。その段階で必要な技術ニーズをお聞きすれば、例えば、加工工数を削減し、生産リードタイムを短縮できるとか、お客様に価値ある提案をすることができます。こういうソリューションサイトができれば、サイトを訪問したお客様の足跡がわかります。特定できたお客様には直接コンタクトを取らせていただいて、リアルにお会いしてアナログで必要十分な対応をさせていただくことができます。その入り口に当たるところでは、闇雲に電話したり、ドブ板営業をやるような時代ではないと思います。ここは効率化して確度の高いビジネスアプローチをしたいと考えています。立ち上げてまだ2ヶ月経っていませんので、効果の検証はこれからですが、しっかり育てて参りたいと思います。

山下 ビジネスチャンスをもっと広げたい、加工技術に興味を持っている方に我々の技術を訴求したいと、それを実現するために立ち上げました。お客様の開発設計段階から、我々も加わって行きたい。その段階で必要な技術ニーズをお聞きすれば、例えば、加工工数を削減し、生産リードタイムを短縮できるとか、お客様に価値ある提案をすることができます。こういうソリューションサイトができれば、サイトを訪問したお客様の足跡がわかります。特定できたお客様には直接コンタクトを取らせていただいて、リアルにお会いしてアナログで必要十分な対応をさせていただくことができます。その入り口に当たるところでは、闇雲に電話したり、ドブ板営業をやるような時代ではないと思います。ここは効率化して確度の高いビジネスアプローチをしたいと考えています。立ち上げてまだ2ヶ月経っていませんので、効果の検証はこれからですが、しっかり育てて参りたいと思います。Qお客様側から見たら、製品設計の早い段階で、必要な技術的ソリューションを探したいというニーズに応えるということですね。

山下 はい、早く組み込めば、お客様にも大きなメリットがあります。お客様がメリットを享受できるように広く発信したいということです。効率よく営業を進めるというDXの一環ですし、もちろん、商機の拡大も狙っています。

この効果検証はまだ先ですが、このチャレンジが若手の人材育成のためになったことを実感しています。これ作るに当たって、今の営業人材のうち前例にとらわれない若手が中心になって頑張りました。一番若い人は25歳。彼は入社1年目ですが、このサイトの立ち上げ体験を通して「むっちゃ勉強になった」と言っています。僕もよく仕上がったなと感心しています。商品知識や製造技術をサイトに紹介するのですが、製造技術については、現場の話を聞くところから始めて、整理して、掲載する体験をしました。訴求すべき製造技術とは何か大いに学んだと思います。

NHK連続テレビ小説「舞い上がれ!」の舞台となって

Q NHK連続テレビ小説、ねじ屋さんが舞台になった「舞い上がれ!」の評判が良かったですね。あの撮影協力をされた経緯はどんなものでしたか?

山下 NHKのあるドキュメンタリー番組に出た設備メーカーさんがありまして、そちらご縁で「舞い上がれ!」に協力してもらえないかと相談を受けたのがきっかけです。どうすべきか悩みましたよ。だいたい、ねじの話が取り上げられるときには、ドラマに出て来るとどこかに暗いイメージがあるじゃないですか。そういうシナリオなら勘弁して欲しいと。でも「舞い上がれ」のタイトル通り、主人公が明るく未来をつくって行くストーリーですからと言われて、少しでも業界のためになればとお受けしました。社内的には社員のモチベーションや喜びに繋がればいいなという気持ちもありました。もちろん、社員にも負担をかけるので、その点も悩みました。

実際に撮影をした時は大変でした。9月の3連休の3日間、総勢70、80人の撮影隊がバス2台でやってきました。うちの社員の数の2倍近い人数の方が来られて、朝の8時から夜10時までびっしりスケジュールが詰まっています。社員もお世話するだけでなく、エキストラとして出演して工場の機械を操作したりしました。

打ち合わせも2ヶ月で10回以上。俳優さんもねじについて熱心に勉強してもらいました。例えば、ベテラン職人笠巻さん役の古舘寛治さんは、納得するまでしつこく質問してきましたのでしっかりお付き合いしました。

「舞い上がれ!」のIWAKURAのサインボードの前で

「舞い上がれ!」のIWAKURAのサインボードの前でQ困難を乗り越えてヒロインが成長して行くストーリーが良かったのと、ねじの取材を一所懸命やって作り込んだところも良かったなと、私も感心して観ていました。協力してこられた立場で、どんなことがよかったですか。

山下 今となっては得難い経験です。社員さんにとっても良かったと思います。若い社員の親御さんも応援に来てくれました。社員が家に帰って「実はうちの工場で撮影があるんだ」と報告したら、母親に怒られたって言うんです。「なんで早く教えてくれなかった」と。その親御さんも駆けつけてくれました。授業参観ならぬ「会社参観」のような機会になって、こういうところで働いていると家族にわかってもらえたのも嬉しいです。

実は、僕ら、撮影の時はどんなストーリーになるのか知りません。ですから放映されてから、舞ちゃんの父親の浩太社長(高橋克典)が亡くなった時は衝撃でした。そんな想像はしていませんでした。いつの間にか自分に重ね合わせて観ていたところもあったので尚更です。「えっ、ここで亡くなるんですか」と思いましたね。自分の厳しかった時代、入社まもなくバブルが弾けて仕事が無くなった時代を思い出して涙が出ました。

ロケの記念に「舞いあがれ!」に出演した俳優さんたちと一緒に

ロケの記念に「舞いあがれ!」に出演した俳優さんたちと一緒にQ社長になってから大事にしてこられたこと、これからやりたいことは?

山下 自分は恵まれているなと思います。お客様にも、社内の人間にも恵まれているなと感じます。おかげさまでやってくることができました。その分を社員に対しても返して行きたい。一人前の会社にいることを実感してもらえるように、待遇面でも報いていかなければと思います。

Qご家族は奥様と?

山下 嫁さんと子供が3人。上二人が娘、下に学生の息子がいます。ついでくれるかどうかわかりませんが、親を見て育ってくれたと思っています。

Q家庭の中では大事にしてきたこと、これからやりたいことは?

山下 家庭の中では、ちょっと難しいな。「パパは私を大事にしてくれないけど、子供はにはいいパパだよね」と。これは嫁さんの常套句です。確かに子供を大事にしてきました。僕から遊ぼうと言って、一緒に過ごす時間を大事にしてきましたね。

家庭でこれからやりたいことですね。これまで苦労をかけてきた、僕の嫁さんに孝行したいです。最後に一緒に過ごすことになるのはやはり嫁さんですから。

Q最後の最後に協会への要望がありましたらお願いします。

山下 社員が仕事に誇りを持てるような取り組みを期待しています。そういう意味で技能検定は方向が合っていますね。早く完成させていただけたら嬉しいですね。

長時間にわたりありがとうございました。

「舞い上がれ」 にも度々登場した太陽精工の本社屋

- 名北工業株式会社 代表取締役社長 福西康和氏

-

「トップに聞く」

名北工業株式会社

代表取締役社長 福西康和氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループ

インタビューサマリー

・ 年間10万トン、高強度鋼を高品質に加工しやすく

・ 品質管理検定取得者97.9%

・ 先見の明と信頼で、シェアを2倍に

・ 「4S1K」人を育てつつ、発想力も、飲み会も

福西康和 (ふくにし やすかず)

1961年生まれ。上智大学経済学部卒業。銀行勤務を経て1998年に名北工業に入社。2004年4代目代表取締役社長に就任。

年間10万トン、高強度鋼を高品質で

―― 御社では現在どのような製品を、どのくらい生産していますか。

福西 冷間圧造用鋼線を年間10万トン生産し、主にトヨタ系の部品メーカーさんに納めています。

特に、自動車の足回りやエンジン周り等の重要保安部品に使用される、高強度鋼の比率が高いのが特徴で、合金鋼、ボロン鋼などが約60%を占めています。

おかげさまで、2000年には10%であった中部地区におけるシェアは、2016年には20%に伸びています。

出荷を待つ製品 ―高強度鋼の比率が高い―

―― 御社の強みは何だと思いますか。

福西 第一に品質。キズなどの不良が少なく、加工性にすぐれていることでしょうか。

当社では、仕入れた線材に熱処理や表面処理、伸線などの二次加工を施して出荷しますが、高強度鋼の冷間圧造では相当な加重がかかるため、材料の靭性や潤滑性が非常に重要です。また硬いだけに、少しでもキズがあると割れてしまいます。徹底したキズ管理や、皮膜技術、100分の1ミリ台で線径をコントロールする技術などさまざまなノウハウによって、高い品質の加工しやすい鋼線を生産しています。

高強度鋼の伸線工程

高強度鋼の伸線工程また小ロット、短納期の対応ができることも強みです。1トン単位で出荷されるのが一般的ですが、当社はお客様のご要望にお応えして、100キロ単位で出荷します。そのための生産管理技術を確立しており、切り売りの残材を無駄なく使うのもノウハウです。

当社は同業者の中では後発だったので、ある程度お客様の無理を聞きながらやってきたという歴史があります。それが逆に強みとなり、小ロット、短納期の試作材ニーズや、お客様の在庫圧縮ニーズなどへのきめ細かい対応を評価していただいています。

品質と納期、この二つのニーズをいち早く把握するためには、お客様とのコミュニケーションが大事です。お客様目線でお困りごとを引き出し、問題を解決する、その繰り返しの中で信頼関係を構築していきます。そのため、営業スタッフも技術のことを理解し、逆に技術スタッフも営業的なセンスも持ったコミュニケーションができるように教育しています。

―― 現在、また今後、技術的に取り組みたいテーマは。

福西 究極にはキズのない材料。これは永遠の課題です(笑)。その他、お客様の生産性向上や原価低減に材料の面から貢献したい。そのために熱処理や皮膜に関する知見をもっと深め、お客様の加工に合わせた材料を提供できるよう、取り組んでいきたいと思います。

酸洗・皮膜工程

品質管理検定取得者97.9%

―― お客様からの厳しい要求に応えるQCDの取り組みについてうかがいます。

福西 日常管理の徹底と、品質の継続的な改善、そのベースとなる人財育成と技術開発を、TQM(Total Quality Management)によって仕組み化し、管理、推進しています。

われわれは装置産業ですから、作業標準の遵守や設備管理など、基本的な日常管理を徹底することが一番大事だと思います。

また線材という製品性質上、2トンならば長さは数千メートルほどになり、全長での良品確認は困難です。線間についたキズは発見し難いですし、酸洗い、熱処理などバッチ処理でのバラツキのコントロールもとても難しいです。

そのため、品質は工程内で作り込むことを徹底しています。これは、品質管理ノウハウの長年の積み重ねと、それを忠実に再現できる質の高い人財の層の厚さがあってこそ、実現できることですし、海外材との差異化の源泉であると思います。

最新鋭の各種分析機器を使った調査解析

最新鋭の各種分析機器を使った調査解析―― すばらしいですね。ではTQMを導入したきっかけは。

福西 リーマンショックの影響で業績が落ち込んだことでした。今後どういう事態が起こるかわからないと痛感し、経営基盤を強固にするために、2009年からTQMを導入することにしたのです。その後、TQM推進のための旗印として「デミング賞を取る!」と宣言。全社員の努力のおかげで2013年に受賞することができました。明確な目標を設定したことでTQMが早く浸透しましたし、人材育成も一気に進み、とても良かったと思っています。

―― 品質管理検定取得者97.9%だそうですが、これも凄い数字ですね。

福西 取得している級は、1級から4級までそれぞれですが、社員のほぼ全員が取得しています。私も率先して1級を取りました。デミング賞への挑戦にあたっては全員参加を掲げましたが、そのためには品質管理に対する理解を深め、社内で共通言語を持つことが必要だと考え、みんなで目指してきた結果です。

デミング賞授賞式

デミング賞授賞式先見の明と信頼で、シェアを2倍に

―― 御社は製釘業からスタートされたそうですね。

福西 神戸製鋼のエンジニアであった福西源蔵が、会社の支援を得て独立し、1946年に名古屋市北区で製釘業を開業し、47年に名北工業株式会社を設立しました。

戦後の建築需要が一巡して業績が低迷してきた1955年、神戸製鋼さんから自転車ギヤークランク製造を受託し、「シンコーギヤー」の商標で製造販売を開始しました。当時は自転車ブームで輸出も増え、忙しかったと聞いていますが、それも東南アジア製の追い上げで厳しくなりました。

―― 現業を開始したのは1961年ですね。

福西 はい。やはり神戸製鋼さんに勧められたことがきっかけだったそうですが、冷間圧造用鋼線事業を始めさせていただけたことは、当社にとって大きな転機だったと思います。

―― その後これまでの歴史の中で、どのような転機がありましたか。

福西 1975年、当時の年商10億円に対し、5億円を投資して坂祝工場を建築し、設備の近代化を進めました。良い設備を揃えて、品質や生産性を上げ、信頼を高めたいという思いからだったのではないかと思いますが、この近代化のおかげで、1980年にトヨタ自動車さんの承認を取得することができました。これも一つの大きな転機でした。

歴史を振り返ると、創業者と先代の先見の明と思い切った投資、お客様や神戸製鋼さんのご支援のお陰で、時代を先取りしてここまで来られたのだと感じますね。

2003年には美濃加茂工場が竣工し、翌2004年に本社を岐阜県美濃加茂市に移転し、名古屋の工場を集約して一工場体制にしました。美濃加茂工場建設のきっかけは、坂祝工場の敷地に国道の収用がかかって、移転せざるを得なくなったことです。収用なので補償金が支払われますから、これも運が良かったといえると思います。

本社・美濃加茂工場

本社・美濃加茂工場美濃加茂工場は非常に大きな転機となっています。ちょうど2004年以降に、トヨタさんの生産量が急増したため、もし2003年に工場を作っていなければ、生産が追いつかず、失注していたからです。増産に対応できた結果、2003年からリーマンショック前までの6年間で生産量が2倍近くになりました。

―― 海外にも拠点をお持ちですが、進出のきっかけは。

福西 1990年代に、自動車メーカーが海外進出したことにより、部品メーカーも海外に拠点を持つようになり、それに伴ってわれわれ材料メーカーも進出しました。

2000年代の初頭に、米国と中国で神戸製鋼さん神鋼商事さんの会社に出資させていただき、それぞれ技術者を派遣しています。扱う品種や工程が異なるため、一概には比較できませんが、現在、日本の出荷量を10とすると、米国8、中国4という比率です。特に、中国の伸びが大きいですね。

「4S1K」人を育てつつ、発想力も、飲み会も

―― 経営理念、経営ビジョンは、いつ制定されましたか。

福西 社長に就任した時に作りました。

経営理念「私たちは、思いやりあふれる職場から日本の未来を創造し続けます」と、それに続く文章の中で「人の安全・安心に関わる重要な製品を作っている」という責任と誇りを持って仕事をするということ、「社員同士やお客様への思いやりを大事にすると」という価値観を謳っています。また、経営ビジョンを「ここで働く人たちは、会社とその仲間の自慢話がしたくてしょうがなくなる」としました。ここには、企業の成長や利益を目的にするのではなく、その先にある、会社として、経営者として目指すべき目的を明確にしています。

これらは、社員に対するメッセージの意味合いが強く、いろいろな場で伝えるようにしています。社員には浸透していると思いますが、一方で、社員が私や会社の思いやりを感じられなければ、単なる言葉になってしまうので、伝えるだけでなく私自身の行動にも気をつけています。

――「5S」でなく、整理・整頓・清掃・清潔と「規律」の「4S1K」としているのはなぜ。

福西 美濃加茂工場に移転したことをきっかけに、製造部長の提案で4S1K、を始めました。5Sの最後のSは「躾」ですが、躾というと押し付けられるようなイメージがあるので、自律的な言葉である「規律」のほうがいいのではないかと。決めたこと、決められたことを守るという規律は、モノづくりでは一番大事なことですし、4Sも1Kができなければ徹底できません。それを強調するためにも1Kを区別したのです。4S1Kは商標登録しています。

美濃加茂工場に移転してから、社員が徐々に入れ替わり、地元の人が入社してきて、世代交代が起こりました。きれいな新しい工場で、人も入れ替わり、企業風土の改革にはとてもいいタイミングでした。新たな企業風土で育った若い世代を築けると、その後に入社する人たちは自然とその風土に馴染んでいくという、好循環を作ることができました。そういう意味でも、美濃加茂工場は重要な転機となったと思います。さらに、この企業風土を維持・向上させるため、「MEIHOKUWAY」として行動指針をまとめ、朝礼で唱和するなどして徹底しています。

―― 人財の育成をとても大切にしておられますね。具体的にはどのようなことを。

福西 4S1KやQCサークルのように、全員参加の活動はとても大事だと思っています。結果が出てくると、もっと高いレベルに挑戦する意欲も湧いて、次のステップに進むといういい循環になりますから。まず全員参加活動をベースに、いかに自発的な学びを引き出すかを考えています。

たとえば「わくわくスキルアップシート」。「人財育成ノート」を用いて、目標管理や指導を行いますが、それぞれの目標をわくわくスキルアップシートに書いて張り出し、達成すると、選挙の当選のように花を付けます。これも全員参加で盛り上げようという1つの仕組みです。

また当社では、社内研修会を「HACHI工房」と名付けています。会社の所在地である美濃加茂市蜂屋台のハチと、講座がTQM、品質、技能、IT、保全、営業、安全・環境、一般教養の8項目からなっていることを掛けた名称です。目標を設定して計画的に推進することで、今では年間422講座になりました。

肝となっているのは、全就業時間の5%を教育時間に充てる「5%ルール」です。残業時間は含まず1日8時間×5日間=40時間の5%ですから、週2時間は就業時間内で学んでいることになります。実際は5%を超え、現在6.1%です。

忙しい中で学ぶのですから、社員も大変です。まとまった時間を確保することは難しいので、20~30分の短時間の講座もたくさんあります。先輩社員が講師となるのが基本ですが、外部講習を受講した人が報告会を開いてみんなに展開するとか、昼休みの時間を延長して何かのテーマについて話し合うとか、いろいろな方法で開催しています。

―― 人財を育成するために、今後新たに取り組みたいことはありますか。

福西 人財育成は、時間がかかりますし、すぐには結果が見えないので、近道はないと思っています。時間とお金を惜しまず、継続することに尽きますね。

ただ、4S1Kを強調するあまり、規律を守るばかりで枠から出られなくなってしまうという懸念もある。矛盾しているようですが、画一的にならず少し冒険的な発想もしてほしいですし、変化の時代に対応できるような、経営センスを持った視野の広い人になってもらえるよう、注意しています。

そういう意味で、HACHI工房とは別に、いろいろな分野の新製品や新技術の情報を持ちよる「めしのタネ研究会」や、若手に新規事業のアイデアをプレゼンしてもらう「未来価値創造プロジェクト」など、未来志向の取り組みも並行して行っています。

―― 職場環境、人間関係をより良くするために、実践していることは。

福西 QCサークルや、部門横断で問題解決にあたるCFT(Cross Functional Team)、個人面談、またクラブ活動や、社長昼食会、飲み会補助金など、いろいろなものがあります

飲み会補助金は、社員同士で飲みに行く費用として、1人半期6000円まで補助する制度です。みんなすぐに使ってしまいますね。

社長昼食会では、2週間に1回程度、社員をランダムに選んで、会議室で一緒にお弁当を食べています。若い社員と飲むのも好きなので、飲み会もときどき。みんな結構いろいろなことをしゃべってくれますが、本音を言ってくれているのかどうか......。コミュニケーションは大事だと思っています。

銀行員から鋼線製造へ、70周年から未来へ

――今度は社長ご自身について聞かせて下さい。ご家族構成は。

福西 妻と娘2人、義母であり会長の福西辰子が家族です。4人の女性の中で暮らしています。

娘たちは、受験勉強や部活で忙しくて、最近はあまり遊んでもらえません(笑)。

―― オフの時間はどのように過ごしますか。

福西 ゴルフをしたり、麻雀のお付き合いをしたり。ジョギングや自転車に乗るのも好きです。年に1回は、ハーフマラソンに出場しています。それと読書。ミステリーやビジネス書など、年間100冊程度乱読しています。

子どものころから運動は好きで、小学校の頃は野球をしていました。中学校からはバスケットボールを始めて、高校、大学、実業団まで、ずっと続けていました。ゴルフは、経歴だけは長く30年近くやっていますが・・・ まあ、楽しくラウンドできればいいですね。

―― これまでのご経歴は。

福西 名古屋市の出身で、名古屋市立菊里高等学校、上智大学 経済学部を卒業後、三井銀行(現 三井住友銀行)に就職しました。2~3年毎に、都内の支店で異動がありましたが、ずっと東京で仕事をしていました。

福西 名古屋市の出身で、名古屋市立菊里高等学校、上智大学 経済学部を卒業後、三井銀行(現 三井住友銀行)に就職しました。2~3年毎に、都内の支店で異動がありましたが、ずっと東京で仕事をしていました。34歳の時に共通の知り合いを通じて、現会長のお嬢さん、今の妻とお見合いをし、約半年で1995年に結婚しました。

結婚後も銀行員を続けましが、3年ほど経った頃に、現会長から家業を手伝ってほしいと言われました。ちょうどその頃、山一證券の破綻があり、銀行も将来どうなるのか......と思っていた時期で、手伝ってみるのもおもしろそうだなと思い、1998年に入社しました。銀行では営業をしていたので、頻繁に中小企業を回っていましたし、そういう雰囲気はもともと好きだったこともあって、あまり抵抗はありませんでした。

入社してからは、半年ぐらい現場、その後技術部で品質のことなどを学び、次に営業を経験しました。入社後2年ぐらいたったところで企画部長になり、ISO14000の取得や、美濃加茂工場移転プロジェクトのリーダーなどを担当しました。それから専務を経て、2004年、美濃加茂の一工場体制と同時に、社長に就任しました。

―― まったくの畑違いからこの業界に入られたわけですね。

福西 企画部長になったあたりからは、会長はいろいろ任せてくれましたし、優秀な番頭さんたちが助けてくれたおかげで、比較的すんなり馴染めたと思います。今は、次代の社長のために、次の番頭さんを育てているところです。

社長就任後は、これまでお話してきたように、理念やビジョンの制定、4S1Kを始めとする人財教育、企業風土の醸成などに取り組んできました。新卒採用を始めたのもその一環で、当時採用した人たちは今30歳ぐらいになり、とても重要な戦力になっています。一から社員を育てることは大事だと思いますし、新卒採用を始めて良かったと思っています。

―― 御社は今年、設立70週年。10年後、20年後にどのような企業になっていたいですか。

福西 世の中が激変し、ビジネス環境が変化する中でも、徹底したお客様目線で価値を提供し続け、その結果会社が成長して社員やその家族が幸せであること、そして「自慢したくてしょうがなくなる会社」を目指し続けたい思います。この思いが実現できれば、私自身もうれしいですし、その中で自分も成長できればいいなと思っています。

―― 最後に、日本ねじ工業協会に対する期待や思いをお聞かせください。

福西 弊社は賛助会員であり、協会の皆様はお客様ということになりますが、少しでも皆様のお役に立てるよう努力を続けますし、材料から部品加工までのトータルでグローバル競争力を創出できるよう、これまで以上に連携を密にして、切磋琢磨させていただきたいですね。

日本ねじ工業協会のこういった活動は、すごくいいですね。人材育成やブランディングの取り組みを見習いたいですし、一緒に活動していけたらいいなと思っています。

―― 貴重なお話をありがとうございました。

――――――――――

【会社概要】

創業 1946年11月

設立 1947年10月

代表者 代表取締役会長 福西辰子

代表取締役社長 福西康和

本社所在地 本社・美濃加茂工場

岐阜県美濃加茂市蜂屋台1丁目8番地1

従業員数 174名(2017年3月現在)

関係会社 名北ワイヤー販売株式会社

Grand Blanc Processing, L.L.C.(米国デトロイト生産拠点)

Shinsho-Meihoku Wire, Inc.(米国インディアナ・コロンバス物流拠点)

神鋼特殊鋼線有限公司(中国浙江省平湖市生産拠点)

認証 JIS Q9100登録番号A4635

ISO9001登録番号0325

ISO14001登録番号E282

【経営理念】

「私たちは、思いやりあふれる職場から日本の未来を創造し続けます」

私たちの製品は、自動車の重要部品に多く使用されており、

その「品質」は自動車の安全に大きく影響します。私たちは、すべての仕事が「品質」につながり、

「品質」は人の命につながることを決して忘れません。

日本に残された数少ない国際競争力を有する製造業の代表格である、鉄鋼業と自動車産業。

モノづくり日本の未来を担う両産業を橋渡しする私たちの責任は重大です。

「世界最高の素材を活かし、世界最高のクルマ作りをサポートする」。

これは私たちにしかできない仕事であり、もちろん私たちも世界最高の「技術」を目指します。

「名北の品質と技術が日本の未来を創る」。私たちはそんな誇りと責任を持って、

熱くモノづくりを追究します。

常に高い志を持ち、挑戦し続ける集団であるためには、「思いやりあふれる職場」が欠かせません。

みんなで声を掛け合い、励まし合い、お互いを認め合い、信じ合う職場。

そして、一人ひとりが活き活きと輝いて働く職場。

私たちは、そんな職場づくり、人財育成に本気で取り組み続けます。

【経営ビジョン】

「ここで働く人たちは、会社とその仲間の自慢話がしたくてしょうがなくなる」

――――――――――

- 興津螺旋株式会社 代表取締役社長 柿澤宏一氏

-

「トップに聞く」

興津螺旋株式会社

代表取締役社長 柿澤宏一氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループインタビューサマリー

・ 木ねじから、ステンレスねじのトップシェア、特殊鋼へ

・ 感性を大事に、チタンの面白さを伝える

・ 「工程内品質保証」で、不良は限りなくゼロに近づく

・ 女性が働きやすいと、みんなが幸せになる

・ お客様の要求を受け入れて、引き出しを増やす

・ お参りすることが好き。毎日神棚に手を合わせる

・ 「真善美」を信条に、自分が買いたいものを作る

・ 会社概要柿澤宏一 (かきさわ こういち)

1972年生まれ。上智大学経済学部卒業。商社勤務を経て1996年に興津螺旋に入社。2007年3代目代表取締役社長に就任。座右の銘は「真善美」。木ねじから、ステンレスねじのトップシェア、特殊鋼へ

―― 御社は興津螺旋鋲製作所として創業され、ステンレスねじの国内トップシェア

に成長されるまで、どのように歩んでこられたのですか。

柿澤 創業者である私の祖父は、材木屋の次男でした。祖母の兄弟がねじの会社に勤めていたので、工場を見せてもらう機会もあり、実家の材木にも関係があるということで、1939年にねじや釘、針金の会社を始めました。戦時中だったので、1940年代には海軍工廠協力工場に指定され、ゼロ戦の部品を作ることになりました。

戦後、復興資材として木ねじの製造に戻り、1950年代には、鉄の木ねじでは国内シェアNo.1になりました。

木ねじのかたわら、アルミサッシの組み立ての仕事もしていましたが、1960年代にはステンレスねじの製造を開始し、アルミサッシの台頭とともにステンレスを専門とするようになり、1980年代には、ステンレスねじでも国内シェアNo.1になりました。―― 現在、御社ではどのような製品を製造しておられますか。

柿澤 ステンレスねじが85~90%です。規格品を中心に小ねじ、タッピング類やソケットスクリューを製造しており、窓、ドア、キッチン、バス、トイレなど、住宅や建材系のお客様が最も多いです。一般にステンレスねじのメーカーは小ねじやタッピングを作っていることが多いですが、当社が特徴的なのは、木ねじも意外と多いことです。十字穴付き木ねじ、すりわり付き木ねじに関しては、当社は唯一のJIS規格認証工場です。

最近ではチタンやチタン合金、ニッケル合金、クロムモリブデン鋼など、特殊鋼やレアメタルの製品も徐々に増えてきています。―― チタンに取り組まれたきっかけは。

柿澤 ステンレスの需要が伸び悩んでいた時期に、これからは難加工材もやっていかないとだめだと判断したからです。鉄からステンレスに移行できたのだから、もっと難しいところに行くべきだと考えて、当初は市場もわからないまま始めました。

始めてみるとチタンの市場は小さく、売れにくさもあります。私の感覚では、チタン合金のねじはものすごく加工が難しいと思いますが、作る難しさを「1」とすると、売る難しさは「2」です。しかし、売れにくいこともあって、付加価値が高いにも関わらず、参入されにくい市場でもあります。また当社の場合は、競技やスポーツの業界、化学プラント向けなど、守秘義務契約を結ぶような製品が多いので、一度獲得したお客様には継続していただける可能性が高く、現状では、ステンレスよりは競争が少ないと感じています。

当社は一般社団法人日本チタン協会の会員ですが、日本ねじ工業協会とは活動のテーマが異なります。ねじは業界自体が成熟しているので、あまり目立たないねじを世間に認知してもらうということが重要なテーマですが、チタンの場合は、まだ市場があまり開拓されておらず、いかに市場を広げるかが活動のテーマです。チタンの市場開拓は、私自身のテーマでもあります。感性を大事に、チタンの面白さを伝える

―― 御社としては、チタンの市場をどのように開拓しておられるのですか。

柿澤 一つの取組みとして、大手のオンラインショッピングサイトで、競技用チタン合金ボルトを1本単位で販売しています。その狙いは、自転車や自動車の競技を愛する人たちにチタンボルトを使ってもらいたいことと、その人たちを通じて仕事でも使ってもらえる機会を増やすことです。頭の形はヘキサロビューラーやLHスティックスなど、変わった形状のものが多いですが、寸法は規格品のボルトと同じです。

父は、祖父から「これからはステンレスだぞ」と言われたそうで、確かにステンレスの需要は高まりました。それを真似してか、父は私に「これからはチタンだぞ」と言ったのですが、市場がなかなか広がらなくて苦労しています。これまでいくつかの業界に参入することができましたが、チタンによって課題が解決したり、改善したりする業界はまだ他にもあると考えて、がんばっています。―― 柿澤社長にとって、何がチタンの魅力なのでしょう。

柿澤 私は自転車や自動車など乗り物が大好きなのですが、自転車のボルトをチタン合金に変えるだけで、乗り味がしっかりするし、車のハンドルの6本のボルトを変えただけで、剛性が変わるのがわかります。チタンは一定の力がかかった時のひずみが少ないからだと思うのですが、ねじを数本変えただけの変化を、人間が剛性感として感じられることがすごく面白いし、人間の体に入っているセンサーはすごいと思います。

ハンドルをチタンボルトで固定したレーシングカーと競技用自転車

きれいとか、かわいいとか、面白いとか、速いとか、そういう感覚、感性は、当社が大事にしていることの一つです。世の中の人は数字で物事を評価しようとする。それはわれわれにとって、やりやすさ、わかりやすさでもありますが、反面、楽しくはありません。

自転車競技に出走している社員の勇姿

ショールームの自転車。後方には競技で獲得した数々の賞状やメダル

ショールームの自転車。後方には競技で獲得した数々の賞状やメダル私は、本当にいいものは感性によって生まれると思っています。乗り物を「足」として考えるなら、自転車や自動車の剛性が変わっても意味はありませんが、それを面白い、楽しいと感じてくれる人はいます。ばかばかしいと思う人もいるかもしれませんが、そういう楽しさを仕事にできる人はあまりいないでしょうから、そのばかばかしいところをあえてやりたい。それにはブランド性も大事だと思うので、中国製のチタンは安くても使わない。大きな収益になるとは思いませんが、チタンの面白さを世の中に知らしめるのも、自分の使命だと思っています。

「工程内品質保証」で、不良は限りなくゼロに近づく

―― 御社を構成する製品の一つに、「規格品の改良改善」とありますが、

具体的にはどのような製品なのですか。

柿澤 当社の規格品を使ってくださったお客様から「十字穴がなめた」とか、「ちぎれた」とか、「ねじ山が潰れた」などと、ご指摘をいただくこともあります。そもそも規格品ですから、JIS規格のスペックは満足しているので、「不良品ではない」という答えでも間違いではないでしょう。でも当社では、お客様がお使いになるシチュエーションなどをお聞きし、JIS規格に適合していて、かつお客様の使用条件下でより良く改造したものをご提案します。

お客様にとっては、規格品であることより、自分たちの使用条件に適合した品物であることが重要なはずで、もっと言うならば、ねじが欲しいのではなく、締結の手段が欲しいのです。お客様に満足いただける製品を「お客さまと一緒に作り出す」という考え方のもとでやっていることです。

多くのお客様に共通する課題と思われることは、規格品にもフィードバックしています。たとえばなめにくい十字穴もその一つで、JIS規格の範囲内で興津螺旋スペックを作り、すべての十字穴の製品で採用しています。商社さんとのおつきあいのなかで、規格品でお困りだったお客様の問題が、同じ規格の当社製品で解決したという事例も増え、ご評価いただけるようになりました。―― 御社では最終全数選別を行わず、「工程内で品質を作り込む」とのことですが、

なぜそれができるのでしょう。

柿澤 当社では「工程内品質保証」と呼んでいますが、「精度が維持された、不良を出さない設備」、「加工状態の監視と流出防止」、「不具合再発防止策の徹底」によって、実現しています。

まず、良い品物をつくるには、良い設備が必要です。腕でカバーするという考え方もありますが、100分の5ミリの精度が欲しければ、金型の精度も、設備の精度も、100分の5ミリより高くなければいけないはずで、設備で品質を作り込むというのが当社の考えです。

当社では1994年からTPM(Total Productive Maintenance )活動に取り組んでおり、2002年度にPM賞/TPM優秀賞第2類、2005年度にPM賞/TPM優秀継続賞第2類、2008年度にはPM賞/TPM優秀賞カテゴリーAを受賞しています。現場従業員の4割が、国家資格である「機械保全技能士」を取得し、ヘッダーや転造機を、1人でバラして、組み立てて、精度を高めることができる技術を持っています。設備の保守点検を社内でできるようになってから、機械の故障がなくなり、精度も上がっています。

各機械メーカーから、不良加工を検出するチェッカーが提供されていますが、チェッカーはセンサーですから、機械自体の精度が悪ければ、良品を不良と判定したり、不良を良品と判定したりと、有効に使うことができません。当社の場合は機械の精度が高く、チェッカーがきちんと作用するので、不良品は次の工程に行きません。これをすべての工程で繰り返しています。

それでも不具合が出た場合は、徹底的に再発防止をすることで、不良品の発生は限りなくゼロに近づいていきます。こうすれば最終全数選別は不要になるはずです。―― 全数選別を指定するお客様もおられるのではありませんか。

柿澤 はい。たとえばハードディスクを作っているお客様は、全数画像選別が指定でした。建築用ねじなら多くても月に150~200万本ぐらいですが、ハードディスクねじは週に200万本というレベルで、選別機が何台あっても足りません。そこで、お客様に当社のものづくりの考え方をお伝えして、現場も見ていただき、「全数選別なし」を認めていただきました。それ以降もゼロクレームなので、考え方としては正しいのではないかと思います。住宅建材メーカーでも当社の考え方に共感してくださるお客様もおられ、とてもありがたいと思っています。

品質に関しては、同業他社と比べて「品質が幾分いい」という程度ではなく、「この会社に頼めばクレームが減る」と確実に言ってもらえるような「ゼロ・ディフェクト」を目指して取り組んできています。女性が働きやすいと、みんなが幸せになる

―― 御社は女性従業員がとても多いですが、ものづくりの世界では珍しいことですね。

柿澤 「ねじガール」はいろいろなメディアにも取り上げていただいていますが、現在当社は事務職を含めて女性従業員が5割を超えています。

特にこの2年ぐらい、不良廃棄率が半減しているのは、ねじガール効果です。ねじガールは、やることをきちんとやる。ルールを守ることは当たり前なのですが、彼女たちの凄さは、そのルールが何のために存在するかという本質をちゃんと理解してくれていることです。だから絶対に手を抜きません。また腕の立つ先輩たちも、「やっぱり凄い」と尊敬され、さらに伸びるのです。

現場で活躍する「ねじガール」

―― しかし一般には工場勤務というと、男性の応募のほうが多いのではありませんか。

柿澤 多くの会社が男性を優先的に採用するので、それを自分の実力と勘違いしているのかもしれませんが、女性は認められることに対して現実を見ていて、入社したからには、認められたことに感謝し、働く場があってありがたいという思いで仕事をしています。今の女性社員たちも、「文系でもいいか」とか、「女性でもいいのか」という不安を持ちながら、ここで働きたいから来てくれた人たちです。そういう人たちは妥協もしないし、伸びるし、凄いです。

採用に関しては、いなかのねじの会社に優秀な人が入社してくれるわけないと思っていた時期もあります。しかし、やはりそうではない。自分が面白い仕事をしたいと考えた時に、こういう人と働きたいという人材を探しに出かけることはものすごく大事です。工程内品質保証を実現できているのも、優秀な人材あってのことで、当社の従業員は、技術も人としてもかなりレベルが高いと自信を持っています。

勉強が苦手、人と喋るのも苦手だから、工場ならいいというような、工場勤務という仕事に対する考え方は間違っていると思います。特に残念なのは、商業高校の先生などが「あまり出来が良くない子がいるので、現場でいいから採用してくれないか」とおっしゃることです。それは違います。約束やルールを守れない、事務の仕事ができない人は、現場でもいい仕事はできないと思います。

正直なところ、最初は女性がこんなに多くなるとは思っていませんでした。特に女性を採用しようとしたわけではなく、優秀な人材を採用していったら、結果的に女性が増えたというのが現在の状況です。今では、国立大の工学部の学生や、大学院生も応募してくれるようになりました。―― 女性が働きやすい工場であるためには、課題も多かったのではないかと思います。

柿澤 当社では、女性が働きやすい職場にするという視点で、長いレンチや電動リフトを導入したり、自動倉庫や安全な工作機械を導入するなど対応してきました。しかし、腕力などのハンディを工夫で埋めているだけで、それ以外は男性、女性を特に区別していません。女性が働きやすいようにした結果、男性も楽になり、高齢になって力が弱くなっても働ける環境になる。女性も男性も、高齢者も、誰でも幸せを享受できるような仕組みを作っていくことに意味があると思っています。

腕力のハンデを克服するために工夫された工具や工作機械の数々

もう一つ重要なのは、会社に対する信頼感です。中小企業の良さの一つは、個別対応が可能であることでしょう。過去には仕事場にベビーベッドを置いてあげたこともあります。実際は子どもの世話をしながらでは、仕事は思うように進まないと思いますが、そういうことでも受け入れてくれる、会社として対応してくれるという安心感があるだけで、働く人は会社のことを信用してくれるし、喜んでくれます。

女性は、不安や困り事、願いなどがあると言ってくれますが、それは会社を信じているから。ありがたいことです。たとえば「産休を取りたい」ということは、その会社が好きで、そこにいたいからでしょう。そこで上司が一瞬でも困ったような顔をしただけで、その信頼関係は崩れ落ちてしまう。むしろチャンスとして捉えないと、もったいないと思います。そういう不安などを解決できるように対応していくのはすごくいいことだと思いますし、当社では、子どもが熱を出したりすれば、すぐに帰れるような風土ができてきています。―― 御社では有給の取得も多いそうですが、どのような理由があるのでしょう。

柿澤 JOBローテーションを実施しているおかげです。事務職の人が別の事務職というレベルではなく、現場から事務職、事務職から現場というレベルのローテーションです。特に女性の仕事に関しては、その人しかわからないという会社も少なくないと思いますが、JOBローテーションによって、その人しかできないという仕事をなくしています。

当初現場の従業員には抵抗もありました。でもJOBローテーションの結果として、有給を取りやすくなることがわかり、今は積極的に動いてくれるようになっています。

実はこれも女性がきっかけです。女性は休むもの、産休や育休を取るものと考えて、その対策を考えていくと、すべてに応用することができます。有給や、産休、育休だけでなく、男性も入院するようなことがあれば産休と同じような休み方ができます。現場の女性が妊娠しても、何の抵抗もなく事務職に迎え入れることもできます。女性を徹底的に大切にすると、全社が幸せになると今は信じ込んでいます。―― JOBローテーションは、他の職種を理解できて、仕事もしやすくなりそうですね。

柿澤 はい。自分の仕事の川上、川下を理解するだけでも全然違うと思います。また、評価の面でも、客観的に同じ尺度で評価しやすくなります。

その人しかできないと思っている仕事でも、意外と他の人がその仕事をしていないからわからないだけ、ということもあります。また一度経験した部署が困っていれば、自ら進んでカバーしてくれたり、リーダーシップを発揮してくれたりと、それまで気づかなかった各人の力量や可能性も見えてきます。おかげで、管理職を任せられそうな女性も3人ぐらい見出すことができました。お客様の要求を受け入れて、引き出しを増やす

―― これまでの歩みのなかで、転機となった出来事はありますか。

柿澤 一つはリーマンショックかもしれません。暇になってしまったので、チタンねじの開発に注力しました。チタンはもともと手がけてはいましたが、リーマンショックの時期には、自動車のハンドル用のチタン合金ねじの開発に取り掛かりました。最初は社内では、完全に「社長の趣味でやっている」と思われていたと思いますが、今は有名なメーカーからお仕事をいただけるまでになっています。仕事が減ってしまった時でも、落胆するより夢に向かって突き進んだほうが、社員にとってもいいと思います。

わかりやすい言葉で経営方針を語る柿澤社長

ステンレスのソケットスクリューに参入したのもリーマンショックのときです。実は2005年ぐらいにチタンのねじを日経産業新聞のトップで取り上げていただいたことがあり、それがきっかけで面識もなかった有名な会社の方に「チタンでソケットスクリューを作れないか」と持ちかけられました。しかしソケットスクリューは作ったことがなかったので、まず練習を兼ねてステンレスで開発し始め、2007年の終わりごろに完成させていました。その後のリーマンショックのときには「あのステンレスのソケットスクリューを売ろう」と考えて参入したのです。名前も知らない方の影響で始めたことですが、やっていて良かったと思いました。絶対的なボリュームは多くありませんが、毎月2割ぐらいずつ伸び、今では売上の10%程度になっています。

陽極酸化処理によって美しく仕上げられたチタンボルト

―― アクリル製のねじも作られましたね。

柿澤 知人から「アクリル製のねじが欲しいという人がいるが、作れるか」と言われたことがきっかけです。アクリルでねじを作るなんて、ねじ屋の仕事ではないと思う反面、お客様はこういうことも「ねじ屋さんに相談しよう」と思うんだな、面白いな、とも思いました。ならば期待にお応えしようと、アクリルの棒を旋盤で削って作ったところ、とても喜んでいただきました。そのねじは、ユニクロ銀座店のアクリル製の陳列棚に使用されていますが、求められたことを素直に受け入れたことで、引き出しが増えました。

お客様に喜んでいただければプラスチックねじもつくります

他のお客様には、ステンレスのソケットスクリューを採用していただいたときに、「鉄のソケットスクリューも一緒に欲しい」といわれたことがあります。「ステンレス屋だからない」と言ったら、「仲間から仕入れればいい」と言われて、そうか!と。今は、鉄のソケットスクリューを作ることもありますし、頼まれればワイヤーカットで鉄の部品も作ります。

こういうお客様方の言葉を咀嚼してみたことで、自分たちがいかにステンレスや規格品に固執していたか、素材や形状、「作る」ことに凝り固まっていたか、ということに気づきました。現在は、作り方や素材にこだわり過ぎるのをやめるようにしています。お参りすることが好き。毎日神棚に手を合わせる

―― 柿澤社長ご自身についても、お聞きしたいと思います。

どのような子ども時代を過ごされましたか。

柿澤 休日や夏休みには、よく会社に連れて来られていました。習字とピアノを習っていたのですが、その教室にいくためのバス停が「興津螺旋前」だったので、習い事の帰りにもよく来ました。事務員さんが優しくて、カルピスを出してくれて「会社は最高だな。カルピスがあるのか!」と思っていましたね。

休日は、父と一緒に会社でラジコンカーをしました。私は安いラジコンカーしか買えないのに、父は高くていいのを持っている。父から「社長は好きなことができるってことを見せたかった」と後になって聞きましたが、私は子どもながらに「子どもと同じことをやっているなんて、お父さんって子どもだな」と思っていたので、作戦はあまり成功とはいえませんね。

すっかり父の策略にはまったこともあります。中学生ぐらいのときに、父から「ガールフレンドができたら、全部男が払うもんだ」と言われました。でも成績が10段階の6以上でなければ、お小遣いをもらえなかったので、いい成績をとるしかありませんでした。

ねじの仕事について意識したのは、床屋さんがきっかけです。私は、本当はコックさんになりたいと思っていましたが、ある日、床屋の親父さんに「うちの息子は床屋をやると言っているが、お前もねじ屋になるのか」と言われました。その時まで考えていなかったのですが「そういうものなんだ。ねじ屋になるのもいいか」と思ったことを覚えています。―― 大学卒業後は、商社勤務を経て興津螺旋に入社され、約10年後に社長に

就任されましたね。

柿澤 はい。お世話になった商社は当社のお客様で、1年ほど修行させていただきました。

当社に入社してからは、まず品質管理の仕事からスタートし、TPM活動の事務局、品質向上や現場の5Sといった仕事が中心でした。途中からは営業もし、また現場も学びながらドリルねじを作ったりしました。

社長就任の時期については、うすうす2008年頃だろうと感じていましたが、そこに向けて自分の基盤がためをし始めた2007年に、社長になるように言われました。想定より1年早かったですね。でも、就任の1年後ぐらいにリーマンショックが起こりましたから、想定通り1年後だったら、社長就任は先送りになっていただろうと思います。

私は、社員と社長は位が違うのではなく、社長という役割だと思っています。しかし自分がどんなに努力したとしても、周りから見れば社長の息子だから社長になったと思われる。ありがたいことに、そういうことを教えてくださる方がいらしたので、就任当初は、急にやり方を変えたり、新しいことを始めたりするのは控えました。いきなり変えると、今までが間違っていたようで父にも申し訳ないですし、社員も身構えると思いましたから。未来に向けての商品展開について考えつつ、それまで会社がやってきたことを引き継ぎ、社長就任前から続けてきた品質向上には徹底して取り組みました。―― 休日はどのように過ごされますか。

柿澤 車好きなので、富士スピードウェイを走ってタイムを測ったりしています。

神様にお参りすることも好きですね。最近では伊勢神宮に行きました。神様には願い事をする人が多いですが、本当はお願いするのではなく「感謝する」もの。昨年末に出来上がった新しい社屋にも、宮大工さんにものすごく立派な神棚を作ってもらって、毎日お参りしています。

この神社にはどういう神様が祀られているのかといったことにも興味があって、調べるのも楽しいですね。郷土の歴史にとても詳しい方が教えてくれたのですが、うちの祖先は舎人親王の家来だそうです。舎人親王は京都から旅をしながら日本書紀を書きましたが、その旅に同行していたのが祖先です。舎人親王は、この近くで病死したのですが、祖先はそこに住み着いた。それが柿澤のスタートだそうです。「真善美」を信条に、自分が買いたいものを作る

―― 御社では「真善美」を経営信条に掲げておられます。

柿澤社長の座右の銘でもありますね。

柿澤 「真善美」は私が卒業した中学の校訓でした。当時は別段意識していませんでしたが、社長就任が近づいてきたときに、経営者にとっても、社会においても大切なことだと思いました。

経営信条に掲げたこの言葉には、

「真」:真の心 ホンモノ・真実を追求する

「善」:世のため人のためになる

「美」:製品の仕上がりを芸術の域に高める

という意味があります。当社では、ねじの「美しさ」も追求していますが、それはこの信条に則ってのことです。

製品を芸術の域まで高めるには、「これ以上良いものは存在しない」と胸を張って言えるものづくりをしなければなりません。寸法が製品規格内であればよいというものではなく、中心値を狙うのです。また外観に傷がなく、形状が整っていなければならないはずで、それが美しさなのだと思います。「自分が買い手なら迷わず自社製品を選ぶようなものを作ろう」と常に言っています。

―― では、10年後、20年後には、どのような会社になっていたいですか。

柿澤 まず数字の側面では、もう少し収益力を上げたいですね。そのためには、工作機械やロボットの分野の仕事をもっと進化させたいと考えています。

私が大切にしている感性の部分では、JOBローテーションなどの取り組みをしっかりやって、ワークライフバランスに合わせて仕事を選ぶことが当たり前な会社、人の集まる会社にしたいですね。今の勢いなら、10年ぐらいでできるのではないかと思います。そして、一般登用の女性が社長になるような会社になれたらいいですね。

またねじという部品だけでなく、完成品にも挑戦したいと思っています。これも、どちらかというと感性に触れるようなもの、なくても困らないけれど、あると楽しかったり、癒やされたりするようなものを作りたいですね。

―― 興津螺旋の強みは何でしょう。

柿澤 人材だと思います。頭がいいとか悪いとかではなく、お客様のために仕事をする、いきいきと仕事ができるというような、職場への充足感という意味では、いい人材が揃っているのではないかと思います。自分で仕事を見つけて、喜んで働いている人が多く、見学にこられた方にも「楽しそうに仕事をしている」と言われます。それが一番うれしいですね。

―― 最後に、日本ねじ工業協会に対する思いをお聞かせください。

柿澤 協会の活動に参加させていただいたことで、技術も経営も優れたねじの会社があることを、今更にして知りましたし、横の繋がりもできました。協会のおかげで仲間づくりをさせていただいたと思っているので、今度は何が自分として発信できるか、協会に対して何をお返しできるかを考えています。

―― 貴重なお話をありがとうございました。【会社概要】

創業 昭和14年 (1939年)6月

代表者 代表取締役社長 柿澤宏一

従業員数 80名

認証 日本工業規格認証取得

JIS B1111 十字穴付き小ねじ 認証番号JQ030839

JIS B1112 十字穴付き木ねじ 認証番号JQ030840

JIS B1135 すりわり付き木ねじ 認証番号JQ030840

ISO9001:2008 認証取得 認証番号JMAQA-959

ISO14001:2004 認証取得 認証番号JMAQA-E417

社是 和・誠實・努力

経営理念

・高品質な製品でお客様の仕事の効率を高め、人々に安心と信頼を提供する。

・会社で働く情熱ある社員とその家族の幸福を追求する。

経営信条 真善美

新しい本社

「トップに聞く」チームと一緒に

(記事:ワッツコンサルティング㈱ 杉本恭子)

- 日東精工株式会社 代表取締役社長 材木正己氏

-

「トップに聞く」

日東精工株式会社

代表取締役社長 材木正己氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループインタビューサマリー

・ 付加価値を提供する「トータルファスニング企業」

・ 創業理念「地域産業の振興と地域の雇用創出」が大前提

・ 「人」は会社にも地域にも財産

・ ねじの技術を知ってもらい、業界の地位を向上させたい

・ 「お客様満足度120%」を目標に、品格ある会社作りを

・ 会社概要材木正己 (ざいき まさみ)

1950年生まれ。国立舞鶴工業高等専門学校 機械工学科卒業。1971年日東精工に入社。1998年ファスナー事業部技術部長、2002年ファスナー事業部第二製造部長、2005年取締役ファスナー事業部副事業部長を務め、2006年和光株式会社 代表取締役社長に就任。2009年日東精工 取締役ファスナー事業部長を経て、2010年常務取締役ファスナー事業部長。2011年3月代表取締役常務。2013年3月代表取締役社長(現職)に就任。付加価値を提供する「トータルファスニング企業」

―― 御社の事業構成を教えてください。

材木 当社は、ファスナー事業、産機事業、制御システム事業の三つの事業で構成されています。ファスナー事業では、精密ねじ、極小ねじ、特殊冷間圧造部品を中心に、7万種類以上の製品でお客様のニーズに応え、産機事業では、ねじメーカーとして培ったノウハウを活かしてロボットや各種ドライバ・自動ねじ締め機を製造しています。制御システム事業は、計測や検査のノウハウを活用し、各種流量計や検査システムを製造しています。

「ねじ」、「自動組立機」、「計測制御」、「検査機器」を一貫して手掛ける「トータルファスニング企業」であり、業界でもユニークな存在です。3事業、国内外関係会社がそれぞれ有機的に連携する「ワングループ」を推進し、世界に通用するグローバル企業を目指しています。社内設備も当社の生産技術部門を中心に内製化し、ねじの一貫生産を行っています。売り上げ比率は、事業別では、ファスナー事業が65%、産機事業が26%、制御システムその他が9%、エリア別では、日本が約70%、海外が約30%です。―― 開発研究所という独立した部署は、どのような役割なのでしょうか。

材木 各事業部でも身近な開発を行っていますが、開発研究所は先を見越した要素技術の開発を行っています。開発したことが今後利益に繋がるかどうかは未知数ですが、誰かが将来のことを考えておかなければなりません。100周年に向け飛躍的に伸びるための開発をしようという考えで、10年後、15年後に役立つような研究開発をしています。

―― 御社が特に得意としているねじは。

材木 マイクロねじです。主に眼鏡とか時計に使用されるようなもので、遡るとカメラ業界からの依頼で設計した「精密機器用十字穴付きねじ」は、のちにカメラ業界の規格として認定され、その後JIS規格にも採用されています。

たとえば、マイクロねじの頭の十字穴は、肉厚が100分の3ミリしかありません。それを金型製造するのですから、非常に高い精度が要求されます。また表面が硬くて中が柔らかくなるような熱処理をするため条件も、非常に難しいものがあります。( 精密機器に使用される十字穴付きねじ。高い精度が要求される。 )

―― トータルファスニング、一貫生産というビジネスモデルである理由は。

材木 現在当社のねじは100%オーダーメイドです。われわれの作る製品によってお客様にメリットがなければ、当社を選んでいただくことはできません。当社は、ねじを造る工具や生産設備、検査装置も手がけ、熱処理やめっき工程も社内対応です。設計・開発から生産・生産仕上げ、品質確認までねじを一貫供給できる体制で、締結を総合的に保証できるのが、他社にない競争優位点であります。当社の考えは、お客様の信頼を高め、付加価値を高めて選んでいただくというモノづくりなのです。

また組立機自体も納入しているので、仮にお客様がねじを締める工程で問題が生じても、「ねじ締め機械の問題だ」ということはできません。何らかの問題が発生すれば、社内での実験データなどを基にご提案をしながら、お客様と一緒に問題解決をしていきます。

たとえば、筐体が割れやすいというなら、縦方向に力が働くねじを提案する。生産時間を短縮したいならば、締め付け時間を半分にすることもできますが、一方で緩みやすくなるので、お客様のニーズを聞きながら最適な締結方法を提案する。このような、いわゆる「ファスニング・ソリューションビジネス」の取り組みが信頼であり、付加価値であると思っています。( すべてオーダーメイドのねじ。お客様のニーズにあった最適な締結方法を実現 )

―― 海外の安価なねじも入ってくる中で、御社ではどのような方針で取り組んでおられるのでしょうか。

材木 グローバル化に伴う価格低下の影響は大きいと言わざるをえませんが、価格で競争することには限界があるとも思っています。夜間の無人化運転を行えるようになった製品など、コストの減少が可能な場合は、価格を下げることもあります。ただ単に価格を下げてしまうと、長い事業運営は難しく、従業員を守ることはできないと思っています。

ねじの値段は、1本何銭ということが多いですが、余分に収益を上げようというのではなく、がんばった分の対価はいただかなければいけないと考えています。―― 現在特に注力しておられるのは。

材木 環境対応、特にCO2削減です。京都府では地球温暖化対策を推進しており、当社の取り組みが評価され、京都府から表彰を受けました。

具体的には、当社の工場におけるソーラーパネル、照明、空調等の効率アップはもちろんですが、ねじそのものの軽量化にも取り組んでいます。たとえば自動車を軽量化することで燃費が上がるように、ねじの重量は輸送コストに影響します。ねじを軽くすることで、それをお使いいただくお客様もCO2の排出を削減することになりますので、喜んでいただいています。

また世の中のためになることをしていることは、社員のモチベーションの向上にも繋がっています。( 熱く語る材木社長 )

創業理念「地域産業の振興と地域の雇用創出」が大前提

―― 御社は1938年に設立されました。その経緯は。

材木 当社の創業理念は「地域産業の振興と地域の雇用創出」です。当社のある綾部という地域は、昔から生糸をはじめとする繊維産業の町で、多くの女性が働いていました。この地に男性の働く場を作ろう、そして地域を支えていこうと地元の有志の方が出資してできたのが日東精工です。

戦後ダイハツ工業の自動車部品や千代田光学精工(現コニカミノルタ)の写真機部品の加工から始まり、その後それまでの技術や機械を活用して量水器を手掛けるようになりました。この流れが制御事業の始まりで、近年では、計測制御、検査機器のカテゴリーの中で展開しています。

千代田光学精工の部品加工から、自社ブランドのカメラを製造していた時期もありましたが、その関係で、ねじの頭部十字穴を成型する工具(パンチ)の製作を依頼されるようになりました。打鋲試験の副産物としてできたリベットを売り始めたのがファスナー事業の始まりです。その後、ファスナー事業から、ねじ締め機の産機事業が生まれました。―― 御社の歴史の中で、転機となった出来事は。

材木 1967年に、「三角形状タップタイトねじ」の量産体制を確立したことです。

タップタイトねじは、米国コンチネンタルスクリュー社が開発した、ねじ部の断面形状が略三角形状(おにぎり形)をしたタッピンねじです。生産を開始した当初は、三角形状に成形した線材を使用するものでしたが、線材を供給する際に線材がねじれるために、金型にスムーズに入らず安定した製造ができない状態が続いていました。

そんな時、工場で使用する線材を誤って円形状の材料を使用した際に、材料が三角形状にできあがるということを発見したのです。この失敗を参考に試作研究がなされた結果、現在の丸線から三角形状に絞り加工する方法ができました。この方法により、量産加工が可能となり、品質が安定し、製造コストを大きく低減させることができました。―― その生産技術をパテント申請するというお考えはなかったのですか。

材木 当時の判断ですから何とも言えませんが、結果的に申請はしませんでした。現在は主流となっていますし、東南アジアでもこの技術を使っています。

もしこの技術を当社の中だけで抱え込んでいたら、これほどまでにはタップタイトねじが伸びなかったのではないかと思います。むしろ新しい技術を開発し、市場を活性化することができたのは、日東精工の誇りです。―― 海外にも拠点を展開しておられますが、どのような意図で進出されたのでしょうか。

材木 1979年に、台湾の高雄市にねじの生産工場を建設したのが最初です。現在は5拠点のねじ製造工場(台湾、インドネシア、タイ、マレーシア、中国)と、5拠点の自動組立機械営業拠点(台湾、アメリカ、インドネシア、タイ、中国)を持っています。これらは、海外生産によってコストを下げることが目的ではなく、お客様へのサービスを向上させることを目的に進出したものです。

今後も、海外のお客様に対する製品提供、サービス向上を図っていきますが、すべてを海外に移転するということはまったく考えていません。「人」は会社にも地域にも財産

―― 人材の育成にもとても力を入れておられます。

材木 「モノづくりは人づくり」をモットーに「人財」の育成に取り組んでいます。

当社には、長年培ってきたことをまとめた人財教育用のオリジナルテキストがあります。経営理念「我等の信条」の解釈本として2005年に作成した「我らの道」に始まり、同年に「リーダーハンドブック」、2008年に「経営幹部のガイドライン」、2011年に「ザ・プロフェッショナルへの道」を作成しました。

また1級から10級までの資格等級制度があり、昇格するには筆記、論文、面接による試験を受験します。受験するには、一定のポイント(単位)が必要です。たとえば語学コースに通う、地域のゴミ拾い活動に参加するなど、日常の業務に限らず広く活動を評価します。仕事のスキルや知識だけでなく、日ごろから社会に目を向けることも意識する職場環境になっています。―― 「財」という字を使われるのは。

材木 人は会社にとって最大の財産であるという考えです。

会社は社長や上層部だけで成り立っているのではありません。従業員一人ひとりを育て、その力の総合力で会社が伸びるのだと思っています。人を大事にするということは、部下に対していかに愛情と期待を持つかということだと思います。誰にでも長所と短所がありますし、短所を直すより長所を伸ばす方が伸びますから、当社では徹底して長所を見て、適正に人員を配置するようにしています。

当社の経営目的の一つは、「日東精工にかかわるすべての人が幸せになること」です。ただ自分の幸せだけを求めても、幸せの満足度は高くならず、周りの人に幸せを与えることで、掛け算となって満足度が上がると思っています。当社では地域の活動にもたくさん参加しますが、それも幸せを与えることの一つだと思いますし、お客様も地域も、社員も、お互いが幸せになれるように、人と人との繋がりを大切にする「絆経営」を心がけています。―― 社内だけでなく地域の人材育成にも取り組んでおられるそうですね。

材木 当社では、社会貢献も創業理念です。1966年から職業高校卒業程度の知識を身に付けることを目的に、夜間学校のような形で、週1回、1年間の機械科コース、電気科コースの研修を行っています。当初は日東精工の子会社で実施していましたが、現在は法人化し、「一般社団法人綾部工業研修所」となっています。事務局を綾部商工会議所に置いて、京都府の施設で開催し、当社から講師を派遣しています。これまでの卒業生は、のべ1500人を超え、各企業で活躍しています。

また地元の若者がモノづくり系の大学や学部に進学する場合は、月5万円、また海外留学をする場合は、月10万円の奨学金を貸与する制度も備えています。―― 創業の理念を人の育成という側面からも実践しておられるのですね。

材木 それが当社の企業価値だと思っています。当社ががんばることで、地域の繁栄になる。それはすなわち、国の繁栄になるからです。

またわれわれの地元をモノづくりの町として発信したいという、地域に対するメッセージでもありますし、地域を盛り上げるための活動の一つと考えています。ねじの技術を知ってもらい、業界の地位を向上させたい

―― 2014年5月には「人生の『ねじ』を巻く77の教え」という本を出版されました。

材木 当社の教育用オリジナルテキストを編集したもので、出版社の方が「社会貢献になるから是非出版してほしい」と、企画してくれました。全国の主だった書店に配本され、現在第3刷まで発行されています。社員のモチベーションも上がっていますし、企業が朝礼で読んでいるという話も聞いています。

今回の出版には社会貢献だけでなく、業界の地位向上という目的もあります。地味ですが、なくてはならない「ねじ」を再認識していただける機会になればと思っています。同業の方からも「ねじの重要性を認知させてくれてありがたい」というお言葉をいただいています。( 社内教育用オリジナルテキストを編集して出版された本。既に第3刷に。 )

―― 出版以外にも、ニュースレターやブログなど、情報の発信に取り組んでおられますね。

材木 出版をきっかけに気づいたのは、外に向かって情報を発信しなければいけないということです。私自身は社長としていろいろな発言の場がありますが、従業員の努力は、私が発信しないとアピールすることができません。自分の会社の実力以上のことを言うつもりは、まったくありませんが、従業員ががんばっている姿は、みんなに認めて欲しいという思いで、広報活動をしています。

社内の管理者に対しては、管理者向けのレター「役職者ニュース」を毎月発行し、私の体験や昔の社内のエピソードなどを交えて、管理者にメッセージを送っています。―― 情報発信は、社長のお仕事の一つというお考えですか。

材木 われわれが今あるのは、先輩方がここまで作ってこられたおかげですから、感謝しなければいけないと思っています。それをどういう風に形にできるかと考えると、一つは業界の位置づけを高めることだと思います。

ねじは、当たり前にある見慣れたツールで、普段は意識しませんが、ねじがなければモノは作れません。しかもどの企業も、今までの経験や努力、研究などによって、高い技術を集めて1本のねじを作っているのです。業界の方もあまり認識はないかもしれませんが、われわれは100万通りの組み合わせで製品を作っています。ねじは、駆動部、頭部、座面、首下、ねじ部、先端の6つの部位からできていますよね。たとえば当社ならば、各部位にそれぞれ10パターン以上ある。つまり10の6乗、100万通りの技術で、お客様に最適なものを提供しているのです。さらに素材や用途による締め付けトルクなども含めていろいろな研究もしています。

これは当社だけではなく、業界の企業は皆さんやっていることです。こういう努力をしている、1本のねじを非常に高い技術で大事に作っているということを認められる業界でありたい、業界全体の地位を向上させたいという思いがあります。―― 受験生に向けた、合格祈願「ゆるみ止めねじ」のプレゼントキャンペーンも実施しておられます。

材木 ねじを知ってもらうための一つの取り組みです。樹脂用ゆるみ止めねじ「ギザタイト」を「ゆるまない=集中力が続く=実力が発揮できる」シンボルとして、受験生にプレゼントするキャンペーンを今冬、企画実施しました。昨年12月から当初3次募集までの予定でしたが、テレビなどでもたびたび取り上げられて大好評となり、現在第8次募集を行っています。

このキャンペーンは「ギザタイト」本来の使用目的ではなく、新しい販路を獲得するというものでもありませんが、ねじの大切さや当社の事業を一般の方により広く知っていただくための広報・宣伝活動の一環となり、次の若い世代を応援するCSR活動にもつながりました。また社内的には「既存のものをいろいろな角度から見直して、そこに新しい付加価値を見出す」「新たなものへの果敢なチャレンジ」という一例ともなりました。

合格祈願グッズ「ゆるみ止めねじ」は、これまでになかったものとして各方面から注目されています。今後は一過性の話題作りではなく、真摯な企画として、学校や進学塾などと連携していく予定です。( 樹脂用ゆるみ止めねじ「ギザタイト」 )

「お客様満足度120%」を目標に、品格ある会社作りを

―― 材木社長は、なぜねじの会社に入社なさったのですか。

材木 実はねじの仕事をしたくて入ったわけではありません。私は舞鶴の出身で、国立舞鶴工業高等専門学校の機械工学科を卒業しました。当時就職先はいろいろありましたが、先々を考えた時に地元の会社がいいのではないかと思いました。仮に東京に出て出世して、お金だけ送っても両親は喜ばないだろうと。それにやはり故郷は大事ですし、特に歳を重ねると故郷に帰りたいと思う人が多いといいます。それなら近くがいいだろうと思って決めました。

改めて考えると、それは当社の創業の考え方と一緒なんですよね。―― 社長に就任されるまで、どのようなお仕事に携わってこられましたか。

材木 生産技術、設計、品質管理部門に在籍し、インドネシアとタイにも駐在しました。日本に戻ってからは東京の商社の社長もさせていただきました。

私は、われわれが一般にやる仕事には、それほど大差はない、実力の差は経験の差だと思っています。たとえば私は、今でもタイ語をしゃべることができますが、私がタイに3年ほど駐在したからしゃべれるだけのことで、私に特別な能力があるということではありません。私は、いろいろな部門や海外など、幅広く勉強させていただいたから今日があると思っていますので、当社の幹部候補にも、お客様対応、海外経験など、多くの経験を積ませるようにしています。―― 影響を受けた人、出来事は。

材木 京都には有名な経営者がいらっしゃるので、稲盛和夫氏や永守重信氏の本はよく読みます。他にもいろいろな方から教えていただいたり、支えていただいたりしてきましたから、皆さんのためになることをすることが、恩返しになると思っています。

また海外での経験は、私の根幹になっています。たとえばインドネシアでは、昼休みになっても食べられない人がいて、外で待っているという姿を目の当たりにしました。ですから当社の海外工場では、ご飯は無料です。

タイやマレーシアには、まだまだ貧しい人たちがたくさんいますが、彼らには意欲がある。日本人は能力はあるかもしれませんが、ハングリー精神がなくなっていると危惧しています。―― 今後はどのようなことに取り組んでいきたいですか。

材木 新しい分野という意味では、環境やヘルスケア、医療といった分野を考えています。

企業が成長するのは、われわれの行動次第で自ずとついてくるものであって、無理するのではなく、正しい行いをしっかりすることが重要だと思います。世の中の役に立つ技術を提供することによって、対価をいただくのがビジネスだという考えで、品格のある会社作りをしたいと思っています。

当社は「お客様満足度120%」を目標に掲げています。誠実、信頼、そして感謝の心。世の中のためになるということが、企業のDNAとなっています。ただ、時代の変化を乗り切るには改革もしなければならず、そのためには挑戦と実行、スピード対応が必要なこともあります。誠実にコツコツという会社ですが、見方を変えれば大きなチャレンジという点では少し弱いように思いますので、変えていくことが私の役割かなと思っています。―― 最後に、業界へのメッセージをお願いします。

材木 われわれの業界は、いわば「縁の下の力持ち」という存在ですが、ねじの本当の技術力と深みを理解していただけたら、発想は変わるのではないかと思います。そのねじづくりを通して、ありとあらゆる生活シーンで快適&安全をサポートしているということを、ねじ業界全体で伝えていきたいです。協会の活動にも感謝していますし、われわれも業界の地位向上を目指して活動をしていきたいと思っています。

―― 貴重なお話をありがとうございました。

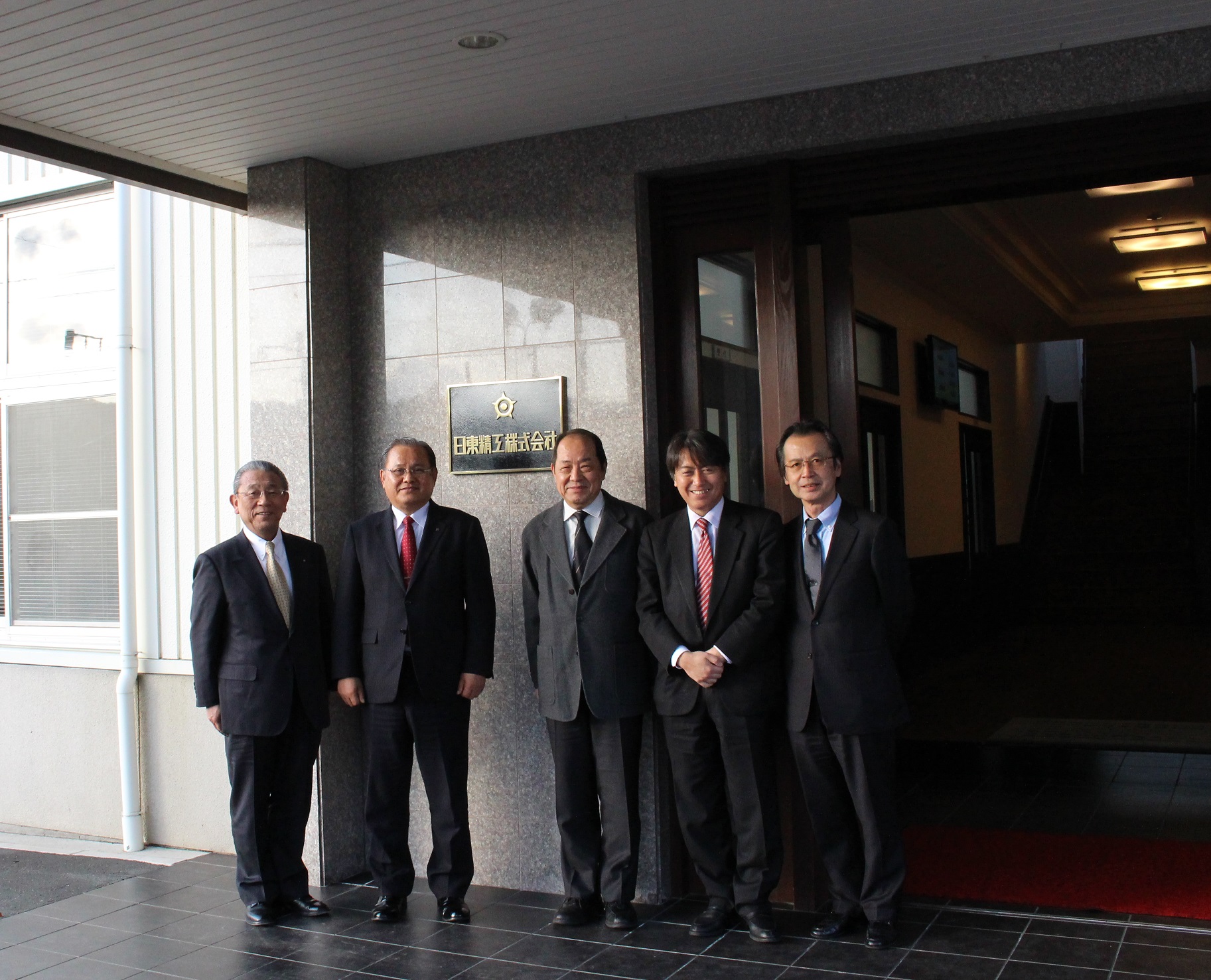

( 未来開発・パブリシティ委員会「トップに聞く」チームのメンバーと。(左から2人目が材木社長) )

【会社概要】

創業・設立 昭和13年(1938年)2月25日

代表者 代表取締役社長 材木 正己

従業員数 571名(単独) 1,427名(連結)

事業内容 工業用ファスナー、自動ねじ締め機、流量計、検査システム等の製造・販売

株式上場 東証1部

所在地・拠点 本社: 京都府綾部市井倉町梅ヶ畑20

ファスナー事業部/本社工場: 京都府綾部市井倉町梅ヶ畑20

ファスナー事業部/八田工場: 京都府綾部市下八田町菩提10

産機事業部/城山工場: 京都府綾部市城山町2

制御システム事業部: 京都府綾部市延町野上畑30

開発研究所: 京都府綾部市井倉町梅ヶ畑20

海外戦略部: 京都府綾部市井倉町梅ヶ畑20

東京支店: 横浜市港北区綱島東6-2-21

北関東営業所: 群馬県邑楽郡大泉町吉田1221-3

大阪支店: 東大阪市本庄西1-6-4

九州出張所: 福岡市博多区半道橋1-6-46

名古屋支店: 名古屋市名東区上社5-405

海外拠点台湾(ねじ、自動組立機械):

NO.12, Yeong Chuen Street,Sheau Gaang District,Kaohsiung

Taiwan Republic of China.

アメリカ(自動組立機械)

44425 Phoenix Drive, Sterling Heights, Michigan 48314 USA

インドネシア(ねじ、自動組立機械、検査計測機器)

JI Manis II, Kawasan Industri Manis, Tangerang, Banten, Indonesia.

タイ(ねじ、自動組立機械)

84/2 Moo 9 Theparak Road Bangpla Bangplee,Samutprakarn, 10540, Thailand.

タイ(自動組立機械、検査計測機器)

9/158 Moo 5, Phaholyotin Road, Klong 1, Klong Luang, Patumthani 12120,

Thailand.

マレーシア(ねじ)

NO.3,Lorong Perak3,Kawasan Perusahaan,42500,Telok PanglimaGarang,

KualaLangat,Selangor,Malaysia.

中国(ねじ、自動組立機械)

NO.48,Huang Shan Road,Huimin Block,Jiashan,Zhejiang,China.

社是 我等の信条

1. 我らは よい自己をつくる

健康を増進し 品性を養い

知識を求め 技術をみがいて

健全な人格をつくる

2. 我らは よい仕事をする

誠実を旨とし 改善を怠らず

親和協力して よい製品をつくり

明るい職場をつくる

3. 我らは よい貢献をする

我らが日々の勤めに いそしむことの出来るのも

社会の恩恵による

感謝の心を仕事に活かして 社会に貢献する

我等の信条は、日東精工に息づく不変の道しるべです。創業当時から培われ

てきた誠実・信頼そして感謝の心。人々に喜ばれる仕事をし、社会から信頼

される会社にしようという強い意志を示しています。

社是である「我等の信条」は、日々の企業活動のよりどころであり、今後も

変わることのない、ゆるぎない指針として堅持していきます。

――――――――――――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子

- 株式会社中島田鉄工所 代表取締役社長 中島田正宏氏

-

「トップに聞く」

株式会社中島田鉄工所

代表取締役社長 中島田正宏氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループインタビューサマリー

・ 複雑形状パーツ対応で新たな立場を

・ 刀鍛冶から鉄工所、日本初の国産ヘッダーへ

・ 展示会の1台から海外へ。関連業種とのサービス連携も

・ 超小型人工衛星の開発も、すでに5号機

・ 若い人材を伸ばすには、伸ばせる会社でなければ

・ ねじの重要性をまったく分っていなかった

・ 「どのねじ屋さんにも必ず1台」が夢

・ 業種を超えて、お客様に最適な提案をしたい

・ 会社概要中島田正宏 (なかしまだ まさひろ)

1968年生まれ。1992年米イリノイ大学 シカゴ校を卒業。大手自動車メーカーでのデザイナーを経て、1996年株式会社中島田鉄工所に入社。2010年代表取締役社長に就任。

複雑形状パーツ対応で新たな立場を

―― 御社で製造しておられる機械の種類を教えてください。

中島田 弊社は圧造機械、ヘッダーの専業メーカーで、大きく分けると3シリーズの機械を製造しています。2.5ミリ以下の「マイクロシリーズ」、通常のねじやパーツに使われる「NSシリーズ」(1ダイ2ブロー)とフィンガーレストランスファーの「NPシリーズ」(2ダイ3ブロー)、また多段のフィンガートランスファーの「BTシリーズ」、「BTXシリーズ」、「MSTシリーズ」があります。

( MST606 (6ダイ6ブロー多段パーツフォーマー) )

―― 高いシェアを持っておられるとお聞きしています。

中島田 マイクロと、1ダイ2ブロー、2ダイ3ブローの分野では、おかげさまで国内では高いシェアをいただいています。1ダイ2ブロー、2ダイ3ブローは材料径4ミリから16ミリまでが弊社機械の範疇で、そのサイズにおいてのベストな機械を作ろうと考えています。

MSTを中心とするフィンガートランスファーシリーズもこの10年で徐々にシェアを上げてきましたが、これからはさらに複雑な形状のパーツ成形の分野を切り開きたいと考えています。他社では圧造化が難しいと言われる形状にこそ対応していかないと、機械メーカーとしての新しい立場を築くことができないと思うからです。金型を開発するだけでは解決せず、機械も新たに開発しなければならない場合もあり、年に2~3機種は一品製作の特殊機械を作ります。このようなオーダーは「絶対に失敗できない」という難しさはありますが、それは醍醐味でもありますし、完成するとうれしいですね。―― 御社の強みはどこにあると思いますか。

中島田 一つは精度だと思います。昔、研削盤を作っていたころから、精度には非常にこだわってきた歴史があり、当時の研削盤の組立技術も今のヘッダーに活かされています。きさげ(すり合わせ)をものすごく重要視していて、そういう技術は守っていかなければいけないと思います。

もう一つは、ヘッダーを作り始めて50数年間に製造した9140台の機械の図面が、どんなに小さい部品でもすべて残っていることです。ですから中古品でも、シリアルナンバーが分かれば必ずパーツを供給できます。

また30~40年使用されて初めてオーバーホールという機械が多く、耐久性にも自信を持っています。刀鍛冶から鉄工所、日本初の国産ヘッダーへ

―― 御社はどのような経緯で創業されたのですか。

中島田 私の曾祖父は刀鍛冶でした。第一次世界大戦ごろ刀の需要はなくなり、新たな仕事として、農業用機械を作りはじめたのが機械屋としての始まりで、1911年に中島田鉄工所を創立しました。

―― 工作機械を作るようになったのは。

中島田 1939年ごろ、軍の指示で砲弾を作るための旋盤やフライス盤を作るようになり、産業機械を作るようになったと聞いています。

戦後は、より精度の高い機械や研磨盤の製作を始め、それが現在の中島田鉄工所の礎になっています。―― ではヘッダーを作るようになったのは。

中島田 1950年代はすべて輸入のヘッダーでしたが、あるお客様から国産のヘッダーが欲しいというお話をいただき、最初の「H20」という機械を作りました。1959年12月に完成し、1960年に納品したと記録されています。6ミリの1ダイ2ブローという、ねじ製造の一番基本的なヘッダーで、これが現在のNSシリーズの原型です。

その後、別のお客様から1ダイ2ブローではできない形状で、首の短い製品を作る機械のご相談をいただいて作ったのが、2ダイ3ブロー、フィンガーレスの機械です。これが現在ではNPシリーズになりました。―― 近年の市場について、変化を感じておられますか。

中島田 お客様が作られる圧造製品市場の流れが、そのまま圧造機械への要求や注文に反映されるので、特にこの15年ぐらいの急速な市場の変化に、お客様がどれだけご苦労されているかが分ります。極端に短い製品とか、特殊な形状、これまで経験したことのない特殊材料のご相談も増えています。

金型や圧造製品を新規開発する場合、製品形状や要求精度、材料やサイズなどの前情報はすごく大事ですが、その情報がそろっても、実際に圧造での成形が可能かどうかかの判断はとても難しくなっています。もちろん圧造工程のシミュレーションもしますが、シミュレーション上ではできなくても、なぜか実際やってみるとできてしまうこともあります。圧造技術はまだまだ奥が深く、一つひとつ経験していかないと技術が蓄積できない世界です。展示会の1台から海外へ。関連業種とのサービス連携も

―― 海外にも積極的に展開しておられます。

中島田 1970年に商社を通じてアメリカの機械の展示会に、またほぼ同時期にヨーロッパの展示会にも出展したのが、最初の海外との接点だと聞いています。現会長である父になぜ海外に出展したのかと聞いたのですが、「ちょっと1回出して、実力を試してみたかっただけ」と。父はそう言いますが、当時海外の機械はすごく頑丈な一方で、こちらはまだまだ経験不足でしたので、最初は相当苦労したと思います。

その後は現地の商社を通して少しずつ販売が増えました。また、本格的に機械を販売するにはアフターサービスやメンテナンスが現地でできる体制は必須だろうと、1970年代後半に、商社に出向するような形で現地にサービスマンを置き始めました。直営となる支店を作ったのは2000年初頭からで、最初にドイツに欧州支社、次に北米、2年前の2012年には中国のロンダーソンという会社と提携し、ナカシマダロンダーソンという会社を立ち上げました。―― アメリカでは航空機関連に強いと伺っています。

中島田 アメリカ輸出を始めた当初は、主に自動車業界に売り込みに行ったようです。しかし、フィンガートランスファーの多段フォーマーが一般的ななかで、私どもはフィンガーレスの2ダイ3ブローにこだわったので、なかなかシェアを得ることができませんでした。ならば、より弊社機械の特徴が生かせるであろう西海岸の航空機業界だと。非常に精密なリベットを作りたい、多段の機械が欲しいというお客様が多数いらっしゃったので、弊社の特性が活かせると思い、足しげく通って1台、1台売っていきました。現在はフィンガートランスファーと2ダイ3ブローを含め、ここ10年間に西海岸のお客様が購入された機械の9割ぐらいは弊社だと思います。

最近は、自動車業界で使われてきたアメリカ製の旧式な2ダイ3ブローが老朽化してきています。新しく2ダイ3ブローの8~10ミリの機械を本気で作るメーカーは、ほとんど私どもしかないので、徐々に入替需要が増えています。―― 海外展開では、為替の影響も受けざるを得ないと思います。

中島田 円高のときは、苦しかったですね。まとめて複数台売れた直後に円高が進んだりすると、眠れなくなりました。毎日のレートに一喜一憂していて、為替に振り回されていた時期もあります。でも弊社は為替の差益や差損で生きているわけではなく、あくまでいい機械を作ることが本業ですから、最近はあまり考えないようにしています。ただ、円安になってくれたのが大きな追い風であるのは間違いないですね。

―― 国内と海外の比率は。

中島田 2000年ぐらいまでは受注の8割が国内のお客様からでしたが、現在では国内・海外の受注比率が半々です。また、国内で受注しても出荷先は海外工場、という場合も多くなっていて、出荷ベースでは過半数が海外向けになっています。

―― 海外の比率が高くなると、サービス体制などが大変ではありませんか。

中島田 今社員は約130人ですが、機械や金型の開発から、機械加工、組み立て、営業と、とにかくできることは全部自分たちでやるという考えでした。欧米の場合は30~40年かけて弊社の今の市場ができたので、サービスの体制も徐々に対応することができましたし、どのお客様がどの機械をお持ちかも管理できました。

しかし近年は、特にアジア諸国において私どもの想定をはるかに超えるスピードでお客様が海外進出され、同時に弊社の機械も国内から現地に持ち込まれています。当然、現地からいきなり、それも様々な機種のサービス要請を頂くことになります。急速な市場の変化に、弊社が追いつくのに必死という状態です。

弊社だけではなく、いろいろな機械メーカーや二次加工機のメーカーも同じ悩みを抱えておられるようです。このようなメーカーとサービス体制を協力する、というような方法を模索していかないと、時代に追いつかない。なんとしてもお客様にパーツやサービスを届ける、それを1日でも短縮するためには、各社ともっと連携していかないといけないと考えています。超小型人工衛星の開発も、すでに5号機

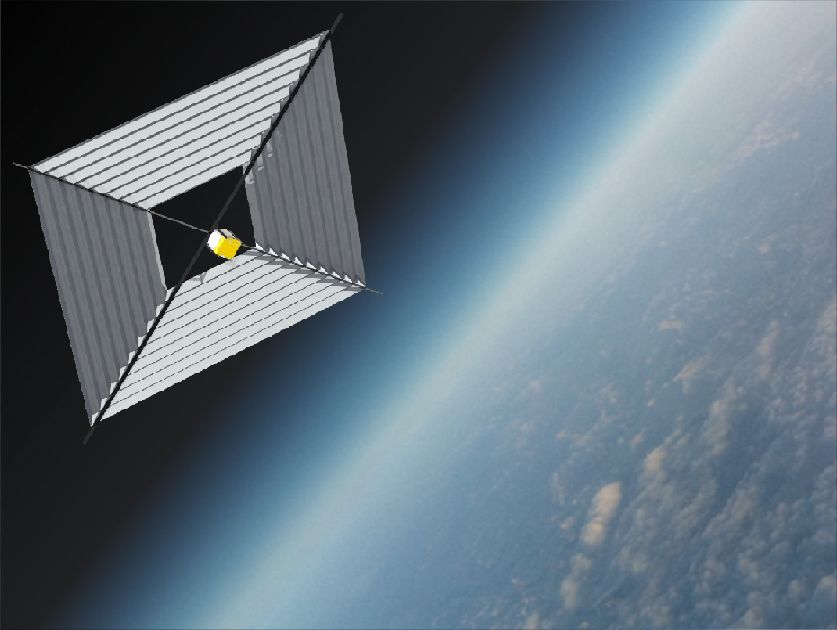

―― 新聞報道にあった超小型人工衛星について教えてください。

この9月26日には、国際宇宙ステーション(ISS)の「きぼう」から超小型人工衛星を放出するミッションの一つに、東北大学と御社が共同開発する超小型人工衛星「FREEDOM(フリーダム)」が選定されました。

中島田 「FREEDOM」は直径約10㎝、高さ約6㎝程の円柱形状で、質量約1.3kgという規格に則った、超小型人工衛星用の薄膜展開装置です。現在、スペースデブリ(宇宙ゴミ)が問題になっており、今後の人工衛星は、ミッションを終えた後に自己消滅させなければなりません。FREEDOMは、この円柱形状のユニットから1.5m四方の薄膜を瞬時に展開します。宇宙空間とはいえ、600㎞圏においてはわずかに空気が存在しますので、この薄膜が人工衛星に空気抵抗を与えることとなります。この抵抗により、人口衛星の速度を落とし、軌道を離脱させ、地球の引力により最終的には大気圏に突入し、燃え尽きさせる実験をすることが目的です。

今回は5機目で、2017年に宇宙ステーションまで運んだ上で、そこから放出させて実験する予定です。すでに3号機は今年5月のH2Aロケットで宇宙に放出されており、4号機も現在ロケット待ちの状態です。( 超小型人工衛星:「FREEDOM」薄膜展開時のイメージ図 )

―― どのようなきっかけで、人工衛星の分野に取り組むようになったのですか。

中島田 最初は九州大学から相談を受け、人工衛星用の部品製作をお手伝いしたことがきっかけです。当時、スペースデブリ問題解決のアイデアを持っていた九州大学の学生が、後に東北大学の准教授になり、弊社と共同開発をすることになりました。

ヘッダーとは全く違う業界ですが、金属の加工方法や非常に薄い特殊な膜を作る技術など、今後のヘッダーの機械加工の工程でも活かすことができます。今後、この人工衛星の仕事そのものが弊社のもう一つの柱になれば確かにありがたいですが、この研究から得られたものを本業であるヘッダー作りにフィードバックすることも主目的のひとつです。ですから、社内ではすべての加工情報を公開しています。―― 宇宙分野での今後のご予定は。

中島田 現在の膜は1.5m四方ですが、次は4.5m四方で、しかも同じ規格のユニットに載せられれば、と思っています。より大きな膜の展開が可能になれば、より大きな人工衛星にも利用できるようになり、市場が広がる分事業として成り立つ可能性も高くなります。

ただ今のところは、航空機部品のヘッダー化促進や航空機部品そのものの機械加工など、まだまだ学ぶべきものが多いので、そちらの研究開発も同時に進めていきたいと考えていますし、双方の研究成果は相乗効果にもなると思っています。若い人材を伸ばすには、伸ばせる会社でなければ

―― 社是「前進・協力・感謝」にはどういう思いが込められているのでしょう。

中島田 制定したのはかなり前だと思いますが、言葉通りですね。ヘッダーを作り始めて50年になりますが、100年前の曾祖父の時代から機械を作り、それがお客様のところで順調に稼働して、喜んでいただけるのがうれしい。それが機械メーカーとしてすべての原点だと思っています。

―― この仕事のやりがいは。

中島田 どんなに小さな機械でも、お客様から難しい要求をいただいたときには、特に営業も製造も集中して取り組んでいますね。夜遅くまで、みんなで残って相談している様子を目にします。工夫の余地はまだまだいくらでもありますし、そういう難問に応えていくということは、やりがいにつながりますね。

―― では品質の面で特に力を入れていることは。

中島田 精度を守るために、特に組み立て技術には力を入れています。ISO9000や14000に則るだけでなく、最終検査で音がおかしいとか、なんとなく不安があるときには、もう一度分解してみると必ずどこかに問題があります。数字にはほとんど表れないものですが、結果として問題が発生する。各機械工工程、組み立て工程の精度をもっと上げていかなければ、よりいいものはできないと思っています。

―― そのための教育はどのようにしていますか。

中島田 毎年新卒を採用していますが、男性は文系、理系に関係なく、高卒だろうと大卒だろうと、まず現場に入り、少なくとも3年ぐらいは現場を経験させます。なかでも最初に教え込むのは、きさげ作業です。

一方で私どもの弱みとしては、お客様のように機械を使って実際に圧造製品を商品として本気で生産したことがないことです。よく言うのですが、これでは「テストドライバーのいない自動車メーカー」のようなものです。自社機械のことをどれだけ知るか、どれだけ回すかということもこれからはもっともっと経験しないと、実際に使っていらっしゃるお客様と距離ができてしまいます。お客様から下取りなどで引き取った機械を、どんどん回してユーザー視点で自社製品を見るという経験を促進したいと思っています。また、お客様にお願いして、弊社社員の研修をお願いすることも検討しています。自動車メーカーがお客様に運転を教えていただくようなもので、本当は恥ずかしい話かもしれませんが、そこから始めないと本当の機械づくりのプロにはなれないと思います。

また、若い人間を若いうちにどれだけ鍛えるかも重要です。マイスターを育成することにも繋がりますが、立派に手に職を付ければ、社内でより活躍できるという組織にしなければ、モチベーションにならないだろうと思います。モノづくりの楽しさとか、それが自分の資産になるといった、気持ちや内面も大切ですが、第一人者になればそれなりのポジションが与えられ、一家を支えていける給料がもらえる。そういう組織にしなければ機械製造業として長続きはしないでしょうし、発展もしない。これからの若い人たちの成長と、会社そのものの成長は、自動車の両輪でなければいけないと思っています。ねじの重要性をまったく分っていなかった

―― 社長ご自身はこの仕事に就かれるまで何をしておられましたか。

中島田 実は、私は中島田鉄工所に入る予定はまったくありませんでした。現在の会長である私の父は中島田家の次男で、当時は副社長でしたし、父の兄である社長には息子が4人いましたから、まさか私に回ってくるとは思っていませんでした。中島田鉄工所の機械が「ヘッダー」であることは知っていましたが、「ねじを作るものらしい」というぐらいしか知りませんでした。

物心ついたころから車が大好きで、車のデザイナーになりたかったので、県立高校の3年のときにアメリカに渡り、1年高校に行って卒業しました。そのまま家に帰らないつもりでしたが、父が一度戻って来いというので、帰国して1年遅れて日本の高校を卒業しました。

大学はシカゴのイリノイ大学と決めていたので、高校卒業後はすぐにアメリカに渡り、4年間、工業デザインの勉強をしました。そのままアメリカで就職しようと思ったのですが、1992年当時、バブルが崩壊してアメリカでの採用は難しく、帰国して大手自動車メーカーに就職しました。4~5年、車のデザイナーをしていましたが、自分としては天職だと思っていましたね。―― では中島田鉄工所に入られたのは。

中島田 バブル崩壊後、どんどん景気が悪くなり、弊社も厳しい状況で、加えて父の兄である社長が病気になり、社長交代の話が出てきました。このような状況のなか、4人のいとこはやらないということになったらしく、そこで初めて父から「戻ってくる気はないか」と言われました。半年考えた結果、「車は一時中断。中島田鉄工所の経営基盤が復活するまで手伝うことにしよう」と自分を納得させて戻り、1996年に入社しました。

入社当時はねじの世界にまったく門外漢で、入っていくことができない世界のようでした。でも関わってみると、ねじ一つで製品そのものの品質が大きく変わることが分かってきました。正直ねじがこれほど重要だとは思っていなかったのですが、考えてみればねじがなければ車は動かないですし、ねじの頭が飛んだら命に係わる可能性もある。それまでは考えたこともなかったので、かなり衝撃でしたね。幸運なことに、ヘッダーという機械は、一部車のエンジンと似ている機構もあり、自分にとっては思ったよりとっつきやすかったのも幸いでした。

自分にとってはなじみのあるアメリカで売り上げを上げたいと思いましたが、アメリカの自動車業界におけるフォーマー市場はすでに多くのメーカーが長年競争し、成熟市場となっていました。それならば、より弊社の精度や機械の特徴が活かせるであろう西海岸の航空機業界で独自のポジションを作ろうと。社長に就任したのは2010年です。「どのねじ屋さんにも必ず1台」が夢

―― 会長である父上から学んだことは。

中島田 私が大学生のころ、1990年ごろだったと思いますが、車を買おうという話になりました。ちょうど私も帰国していたときで、「自分が好きなアルファロメオを勧めたい」と父を連れて見に行きました。ショールームでボンネットを開け、きれいにデザインされているエンジンを見て、私は「きれいだろう!」とアピールしたのですが、父はずっと無言で見ていた挙句、ボンネットを閉じて「これはいかん。帰る」と。

なぜかと聞いたら「ボルトの芯が出ていない。こんなボルトを使っている車にろくな車はない」とまじめに言いました。当時の私には衝撃でしたね。でも今は、父の言葉の意味が良く分ります。そのくらい機械にも、ねじにもこだわりを持っていたので、完成度の低いねじほど嫌なものはなかったのだと思います。―― 影響を受けた人といったら。

中島田 一番影響を受けたのは、「少年よ、大志を抱け」のクラーク博士です。中学生のころでしたが、アメリカに行きたいと思う気持ちのなかに、スッと入ってきた言葉でした。

あとは自動車メーカーにいたころ、あるプロジェクトで、当時ソニーの取締役を引退された黒木靖夫さんという工業デザイナーの方と、よくお話しをさせていただきました。いろいろな意味で非常に影響を受けました。―― お忙しいと思いますが、休日はどのように過ごしますか。

中島田 13歳の息子と、5歳の娘がいるのですが、休日はとにかく子供と一緒にいたいですね。実際、休日はほとんど出張でつぶれてしまって、年末までに家にいられる日曜日はあと3回しかありませんが。

娘はまだ5歳なのに、すでにほっぺたにチューもさせてくれない。娘の方から逃げていくんですよ。言葉遣いもおとなのようで、兄の方が負けていますね。―― では社長ご自身の夢は。

中島田 世界中にどれだけねじメーカーや圧造部品メーカーがあるか分らないですが、究極の夢は「どのメーカーにも必ず一台は中島田が入っている」という世界にすることですね。数もそうですが、どれだけのお客様に「買ってよかった」と言っていただけるかだと思います。やっぱりお客様のところで、機械が順調に回っているのを見ることが一番幸せですから。

業種を超えて、お客様に最適な提案をしたい

―― 現在、また今後は、どのようなことに取り組んでいきますか。

中島田 一つは旧型機械の図面のCAD化です。昔の機械では鋳物で作っていた部品を、これからは切削で供給できるようにしようと。旧来どおり鋳物を起こして作るより、供給体制、コスト、納期のすべての面ではるかに効率的です。現在の機械生産とは直接には関係ない作業ですが、100年前の部品でも供給できるようにという、将来のための投資だと思ってやっています。

また最近になって、2ダイ3ブローにさらに将来性があるように感じています。2ダイ3ブローは非常に一般的な機械ですが、この10年の間で、6段や7段などの多段フォーマーでもできないけれど、むしろ2ダイ3ブローだから可能というようなパーツがたくさんあることが分かりました。また、ものすごく薄くてフィンガーでは持って行けない圧造製品なども多く出てきています。機械としては2ダイ3ブローのNPシリーズを使いながらも、特殊な金型の開発で何とか製品化できないか、というテーマに取り組んでいます。すでにNPシリーズの7割以上の新規需要は特殊パーツ生産用となっています。「2ダイ3ブローで新しい挑戦をする」ことは、弊社にとって大事な原点回帰でもあります。

機種を問わず、金型技術そのものをどう高めていくかも非常に重要なテーマということです。「この機種」ではなく「この部品を作れる機械」というご要望がほとんどですので、これからは機械設計と同様、金型設計でも力を発揮しなければなりません。今、金型メーカーとも協力し、どうすれば一番いい形でお客様に商品をお届けできるかを研究し始めています。―― どういう企業を目指していきたいですか。

中島田 私どもはヘッダーメーカーですので、どこまで圧造化できるかを追求することが仕事ですが、お客様が作りたいと考えている圧造製品の最終形状によっては、ヘッダー工程だけではなく、その前後の工程を知ることにより、もっと合理的な作り方もご提案できるのではないか、と思うことがあります。そのため、材料メーカーや金型メーカー、二次加工、三次加工、あるいは切削の会社などが集まって、もっとオープンに一番合理的な提案をするような活動ができると、お客様にとってもメリットがあるのではないかと思います。

高価な機械を買っていただく以上、それがお客様に利益をもたらすものでなくてはいけません。圧造製品によっては、より複雑でより高価な機械をお考えのお客様に、もっとシンプルな機械でも十分可能ですと、逆に提案できるような企業になりたい。経験が非常に豊富なお客様に、より喜んでいただけるアイデアや技術を提供したい。

そのためには私自身の視野をもっと広げなければいけないと思いますし、その圧造製品が完成するまでの各工程にある企業が集まって、最も合理的な作り方を考える、といったような、意味ある異業種交流ができるといいのではないかと考えています。―― これからの工作機械はどうなっていくと思いますか。

中島田 自動化がさらに進むことは間違いありません。しかし、その一方で、あえてマニュアルを選択するという2極化が進むのではないでしょうか。完全全自動化は非常に魅力的ですが、その反面、誰にでも作れるという怖さもあります。究極のセキュリティとして、コンピュータを付けないという特殊オーダーをいただく場合も出てきています。

いずれにしても環境配慮など当然の対策はありますが、これからはオペレータの環境、たとえば楽な段取りとか、体力に依存しないとか、そういう要素も追及していかなければいけないと思います。―― 最後に、協会へのメッセージをお願いいたします。

中島田 日本製のねじは圧倒的に精度がそろっていて、きれいで、まじめに作られていると思います。圧造製品のレベルがこれほど高い国はほかにないのではないでしょうか。そういう意味では、世界一割安だと思っていますし、世界には、日本の高品質のねじを必要としている市場がまだまだあるような気がします。

私どもは、お客様が「中島田と一緒にいてよかった」と思っていただけないと存在意義がありません。いい機械を作ることは当然重要ですが、機械だけではなく金型や技術研修など、お客様に前向きに製品を作っていただくため、弊社でできることがあれば微力ながらご協力したいと思っています。―― 貴重なお話をありがとうございました。

( 創立100周年記念のパネルの前で中島田社長 )

【会社概要】

創 業 明治44年(1911年)5月

設 立 昭和26年(1951年)10月

代表者 代表取締役社長 中島田 正宏

従業員数 132名(2014年現在)

事業内容 ヘッダー・フォーマーの設計・製作・販売・アフターサービス

所在地・拠点 本社: 福岡県八女郡広川町大字日吉1164-4

東京営業所: 東京都練馬区大泉学園町5-8-20 セレッソ大泉学園202

大阪営業所: 大阪府豊中市本町7-1-29 アンクラージュ豊中本町202

名古屋サービスステーション: 岐阜県多治見市光ヶ丘4-25-1

ライフニュー光ヶ丘202北米支店: 14555 Valley View Ave. Suite D,Santa Fe Springs, CA 90670,U.S.A.

欧州支店: Berliner Str. 2 65760 Eschborn Germany

中国支店: 2/F, Oriental Plaza, 1072 Jian She Road, Luohu District,

Shenzhen, China社 是

前進・協力・感謝

企業理念

『心を込めて作った製品で世界の人々に貢献』

急速な技術革新の中、その先端に立つ努力とともに、

「本当に求められているものは何か」

ということを常に念頭に置き日々研鑚(けんさん)努力を重ねています。

より生産性が高く、より信頼性の高い機械を世の中に送り出すこと。

これが私たちの永遠のテーマです。

お客様のニーズに確実にお応えし、

その最終製品がやがて世界中の人々に貢献することを願いながら、

私たちは一台一台の機械に、心を込めて生産しています。

――――――――――――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子

- 株式会社南勢 代表取締役社長 瀧 篤人氏

-

【藤田未来開発・パブリシティ委員長から読者の皆様へ】

会員読者の皆さん。こんにちは。未来開発パブリシィテー委員会委員長の藤田と申します。何時も会報ねじを読んで頂き有難うございます。

この度、好評連載中の「トップに聞く」の新しいシリーズに、賛助会員のトップインタビューを連載する事となりました。正会員が仕事をする上で賛助会員会社の協力はなくてはならないものと思います。トップの想いなどを御伝えしたく思いますので宜しく御願い申し上げます。

第一回として株式会社南勢の瀧社長に御願いしました。 是非御読み下さい。 藤田

◇ ◇ ◇

「トップに聞く」

株式会社南勢

代表取締役社長 瀧 篤人氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループ

インタビューサマリー

瀧 篤人 (たき あつひと)

1962年生まれ。1985年、愛知工業大学 経営工学部を卒業。圧造機メーカーで3年間の修行の後、1988年、株式会社南勢に入社。2006年、代表取締役社長に就任。

「礼節を重んじる」

―― 「南勢」はどのようにして生まれたのでしょうか。

瀧 私の父で、創業者であり会長であった瀧勇吉は、当社を創業する前、金型メーカーに勤めており、そこで金型の技術を磨きました。とてもよく気がつく人で、それが組織の中ではうっとうしいと思われたこともあったようで、自分でやろうと考えたそうです。1964年11月に35歳で創業し、1966年4月に会社を設立しました。

―― 「南勢」という会社名の由来は。

瀧 父の生まれ故郷が、三重県度会郡南勢町だからです。2005年に隣接する南島町と合併したため、今は南伊勢町となっています。

―― では、なぜ創業の地に名古屋を選ばれたのでしょう。

瀧 もともとは三重県の山の中で、木の仕事をしていましたが、役者になりたかったようで、このままいなかにいてもどうしようもないと思い立ったそうです。本当は東京まで行こうと思って家を出ましたが、お金がなくて名古屋で下車したのがそもそもの発端です。名古屋では、まず仕事をしなければならないと、最初は鈴鹿の軍事工場で工員として働きました。爆弾が爆発して死にそうになったこともあると聞いています。

結局、当初の目的地だった東京には行かず、その後いくつかの仕事を経て、金型メーカーに至りました。

―― 創業当初はご苦労されたことと思います。

瀧 お客様に喜んでいただけることをしないと、仕事はいだけないと思って、あえて緊急の修正など、工程がくずれてしまうような仕事を引き受けていました。一人で始めましたから、昼間はお客様を回って修正の仕事をいただいて、夜中に修正して翌朝お持ちするので、寝る暇もない。でもそういう努力の積み重ねで、少しずつお客様からの依頼を増やしていったそうです。

当社では「心と技」を大切にしています。お客様が困っていることを快くお引き受けして、実現できるようにすることが、心と技です。それによって仕事が増えて今の会社につながっているのですし、先代の創業当時の思いはずっと受け継がれています。今でも、修理はまっさきに対応するように心がけています。それが南勢の「魂」であり「灯」です。

―― 経営理念には、「礼節を重んじる」とあります。どういう思いを込められたのでしょう。

瀧 経営理念は、2006年に私が社長に就任したとき掲げたものです。当社では、どんな役職、職責であろうと、年上の人は「さん」づけで呼びます。それは社長の私も含めて例外はありません。なぜなら仕事の場では後輩であっても、人生の先輩であるということを重要視しているからです。それが礼節を重んじるということだと思っています。

少数のお客様を大事に

―― 現在御社で作られている金型の用途は。

瀧 ファスナー関係が約60%、部品関係が約30%、残り1割は航空機関連などです。

現在の当社の設備では、小さいものは内径3.5~4ミリぐらいまで、大きいものは直径、高さとも200ミリぐらいまで作ることができます。

―― 御社の強みとなる技術にはどのようなものがありますか。

瀧 割型技術、銅帯コイルを用いたケース技術、複合組織改質技術(PIP処理)やWPC処理による金型の長寿命化です。

割型は、日本では始めて当社が手掛けたので、六角形などの角のある形状に使います。角の部分は金属の圧縮時にストレスが大きいため、金型が割れやすくなります。そこで六角形なら、あらかじめニブを6つに割っておいて、ケース内で組み合わせて使うと、金型が呼吸できるようになるので割れません。角が丸みを生じても問題ないものには有効です。

各種の金型製品

金型は、ケースと中に入れる超硬合金の応力のバランスが良いと寿命が長くなります。ケースも超硬合金も十分な大きさがあることが理想ですが、限られた大きさの中で対応するために使うのが、コイルです。100分代の薄い板をコイル状に巻いた内側に超硬合金を圧入することで、強く締め付けることができます。

PIP処理は、特許を取得している企業より許可を得ている工法です。金型の表面に、粉末の 二硫化モリブデンを音速に近いスピードで吹き付けて表面に層を作る方法で、焼きつき防止の効果があります。

WPC処理も表面加工の技術ですが、0.5ミリまたはもっと小さいガラスの粒を吹きかけて表面にディンプル形状を作り表面改質を行います。それを磨くと、ディンプル形状の凹んだ部分だけ摩擦を受けないので、摩擦の表面積を減らすことができ、焼きつき防止の効果があります。PIPとWPCを組み合わせて使用する場合もあります。

これらはすべて、金型の寿命を延ばして、お客様が一つの金型でたくさん生産できるようにする技術です。

―― 現在何社ぐらいのお客様に金型を提供していますか。

瀧 長年お取り引きいただいている8社に提供している金型が、全体の約9割を占めます。

当社は少数のお客様を大事にしていくというのがポリシーで、中には40年近くお付き合いいただいているお客様もあります。お客様と一緒に、あきらめずに開発したり改善したりして完成させるスタイルを、他のお客様に安直に提案することはできません。

金型の寿命は、工程レイアウトや打ち方にも依存するので、どれくらい使えるとは一概にはいえません。常にお客様と一緒に検討会を立ち上げ、双方で調査して改善していきます。

およそ9割は、お客様から図面をいただいて作りますが、コストパフォーマンスをよくしたり、寿命を延ばしたりするためのアドバイスをさせていただくことも多々あります。

人としても磨きをかけてほしい

―― 現在の業界の状況をどのように見ておられますか。

瀧 台湾や韓国の金型は、日本のレベルに近づいています。中には日本の水準に匹敵するものもあり、人件費の差を考えると、台湾や韓国が勝っている場合もあります。台湾では、日本の超硬合金を使い始めているので、金型の寿命という意味でも、日本と同じになる可能性があります。

台湾や韓国が追いついてきたということは、日本の技術の伸びが鈍っているということだと思います。それは、金型を安く作る、生産性を上げることを重視するあまり、量産という方向に進んできたためではないかと考えています。本当は人の手による作業が必要な部分、そのための時間ほど尊いのに、前工程や仕上げの処理を省いたために、場合によっては台湾製のほうが寿命が長いということも起こっていますし、命数のバラつきの原因にもなります。

モノはできていても、次の世代をうまく育てられていないということではないでしょうか。

この悩みはお客様側にもあると思います。早く作るため、安く作るために、最初から最高速で打つということもあるようですが、昔は金型をもっといたわって、打つための細工や、空運転をして金型を暖めるとか、無理のない圧造で金型になじませてから過酷な正寸で打つというようなことが行われていたと聞いています。

―― そのような現状の中で、御社ではどのように人材を育成しておられますか。

瀧 標準化というほどではありませんが、工程の一部には作業手順書を用意して、新しく入った人には、1週間目に何個、2週間目に何個と、課題を与えて作らせたうえで、どういう仕事をさせるかを見極めています。以前はつきっきりで教えていましたが、人が教えるのは限界があると考えて、2年ほど前から始めた方法です。

また、図面や工程表の中に書かれている、過去の失敗や注意事項は非常に貴重です。抽象的な指示ではありますが、同じ失敗を繰り返さないために、また過去のいい製品と同じようないい製品が作れるように、情報を共有しています。毎週月曜日の朝、役職者やリーダー格の人たちが参加するミーティングでは、今の会社の状態や仕事の量、起こっている問題や、ほめられたことなどを話しています。

役職者を育成するにあたっては、候補生を月曜日の会議に参加させて、興味を持って積極的に質問をしてくる人に絞り込みました。当社では主任以上が役職ですが、主任候補にはあえて「班長」という肩書きを与えています。なぜ主任ではなく班長なのか、主任になるには何が足りないのかなど、興味を持ってくれる人、場合によっては自分が嫌われても会社のため、仕事のためにがんばってくれる人を、主任として迎え入れたいと考えています。

また役職を得ることによって、会社の中での責任が重くなるのはもちろんですが、家庭や地域など社会生活においても人格者になってほしいという願いがあります。社長の私もみなさんと一緒に、社長としてふさわしい人間になれるように磨こうとがんばっている。だから社員にも会社で毎日仕事をするついでに、人としても磨きをかけてほしいと思っています。

―― カタログには「南勢流マイスター」との記載があります。

瀧 ドイツにはマイスターと呼ばれる人たちがいるそうですが、単に職人として腕がいいだけではなく、人を導くことができる人格者であることが求められると聞いています。

当社が目指すマイスターとは、「心」と「技」と「情報」が基本になります。「心」とは、金型加工への思いやりであり、次の工程はお客様であるという意識を持つことです。「技」とは、現在の技術に満足することなく、自身を磨いて高みを目指すことです。「情報」とは、固定観念にとらわれず、顧客の意見や新しい技術情報を取り入れることです。現在一人、マイスターの肩書きを持つものがいますが、こういう人材を一人でも多く育てたいと思っています。

―― 現在の社員数は約50名とのことですが、平均年齢は。

瀧 おそらく32~33歳だと思います。事務の方以外は全員技術者で、役職者も一人の職人ですし、みんな仕事をいっぱい抱えてがんばってくれています。会社を存続しなければいけないし、社員に不満があってもいけないと、そこにはとても気をつけています。

「南勢なら寿命が安定する」を目指す

―― 2012年5月に、本社工場を名古屋市港区から現在の岐阜県関市に移し、工場を一本化されました。

瀧 関は、20年ほど前にアフターサービス専用の工場を設立して以来、お世話になっている場所です。2007年に関工場が完成しましたが、その後リーマンショックや、タイの洪水などがあり、東日本大震災では危機管理対策の重要性を再認識し、関に本社機能を移すべきだと思いました。

また、名古屋と関に分散していた工場固有の技術を1か所に集結させることで、従業員もより切磋琢磨し、技術や会社の競争力が向上しますし、結果的にお客様によりご満足いただけるのではないかと考えたからでもあります。

もとの名古屋の本社工場は売却し、現在の名古屋営業所は、もともと社員の駐車場だった場所です。

―― 名古屋に勤務していた方も、関に通っておられるのですか。

瀧 関に工場を集結させるにあたり、一番懸念していたのは社員が辞めてしまうことでした。でも私の考えをみんなが理解してくれ、ほぼ全員が辞めずに関に通ってくれています。それが一番うれしかったですね。

車通勤が多いためガソリン代は全額支給していますし、名古屋工場の跡地から送迎バスも運行しています。

―― 関とはどういう場所ですか。

瀧 1300年以上の歴史がある、長良川の鵜飼が有名です。関鍛冶という刀鍛冶は、鎌倉時代から受け継がれています。また江戸時代前期の行脚僧であり、木彫りの仏像を大変多くの残している円空ゆかりの地でもあり、円空記念館では30体の実物を観ることができます。隣の美濃市では、やはり1300年以上の伝統がある美濃和紙が作られています。

この地域は、こういうものづくりが脈々と受け継がれている場所です。刀鍛冶の伝統もあり、鉄に対する思い入れもありますし、金型に向ける愛情もことのほか強いと感じています。伝統が受け継がれている場所で、社員のみんなと一緒に、金型づくりをもっと確立させていきたいと思っています。

―― 今後はどういう会社を目指したいですか。

瀧 現在、異形もののニーズが高くなってきていますので、機械を導入していきたいと考えています。異形ものはどうしても時間がかかって普通の工程ではできませんので、今よりももっと短時間で段取りができるように教育も必要です。全体の力のバランスをとりながら、それぞれの分野の技術者が互いに補い合えるような体制を作っていきたいと思います。

また業界の状況も変化していくと思いますので、圧造の金型が必要とされる分野で、移行していける範囲内であれば、いろいろな金型に挑戦したいという思いもあります。

ただ当社の売り上げの9割を占めるリピーターのお客様のおかげで今があるわけですし、まだまだ今の仕事の本質を見極められているとは思っていません。ですから現在は、今の金型の技術をもっともっと高めて、「南勢の金型なら寿命が安定する」といわれることを目指したいと思っています。今のものづくりをもっと確立し、標準化なども明確にできてこそ、新たな分野の仕事にも移行できると思います。

父の真似はできない

―― お父様は、2012年に亡くなられましたね。

瀧 82歳で亡くなりました。今でも私には絶対真似ができないと思っています。

父はとにかく元気で、ちょっとやんちゃなところがある人でした。そんな人が、腰を圧迫骨折して入院したときに、衰えたなと思ったら泣けてきましたね。

―― 家業を継ぐ以外に、成りたいと思っていた職業はありましたか。

瀧 父にうまく育てられたという感じですね。小さい頃からよく会社に連れて行かれて、社員のおにいさんとキャッチボールしたり、昼休みには弁当を食べた後に、喫茶店に連れて行ってもらったりしていました。後で聞いたのですが、私が朝から会社にいるので、社員のみなさんは私が喜ぶだろうと、喫茶店に連れて行ってごちそうしてくれていたそうです。夏休みなんて、朝から会社に連れて行かれるので正直退屈で、昼休みにジュースを飲むのが唯一の楽しみでした。みんなは働いていて大変だということも知らずにね。

学生時代は家業を継ぐための勉強などは考えず、ただ卒業したら父の会社に入るんだなと思っていました。なめていましたよね。当時は、会社を継ぐという厳しさはまったく考えていませんでした。

卒業してから圧造機メーカーさんで3年間お世話になり、そこで仕事をするということも、社会勉強もさせていただきました。本当に感謝しています。修行をせずに家業を継いでいたら、とんでもないことになっていただろうと思います。

―― 社長に就任してから新たに始めたことは。

瀧 社長になる3年ぐらい前から、ISOへの取り組みを始めました。でも長く当社で働いている人たちの中には、今までのやり方を変えることに抵抗を示す人たちもいました。私が小さい頃に遊んでもらったということもあり、難しかったですし、本当に悩みました。社員はみんな職人さんですから、辞められても困りますし、若い人たちにもしめしがつかない。そのとき初めて父にも相談しました。

―― 自分のためにしていることはありますか。

瀧 ゴルフは時々しますが、スポーツジムにも通っています。体力づくりも一つの目的ではありますが、本当は、自分だけの時間が欲しかったのがきっかけです。

お酒は体質的にダメなので少量しか飲みません。どちらかというと甘いものは好きかもしれませんが、炭水化物は控えめにしています。

あと、髪を切るときは美容室に行きます。最近は白髪も増えてきましたが、私は白髪交じりが似合うとは思えないので、週に2回、自分でカラーリンスをしています。髪を染めるのは「あきらめた」ということだと思うので、カラーリンス。しかも黒とこげ茶と茶色を調合して使っています。

―― ご家族には「猫」もいるとか。

瀧 猫のために家に帰るようなものですね。アメリカンショートヘアという種類の「チョコちゃん」は、今7歳で、人間にすると49歳ぐらいですから、私と同世代です。生まれて3か月ごろから飼っていて、私が一番面倒を見ていると思いますよ。飲み屋さんに行って隣に女性が座ったりすると、帰って来た時にチョコちゃんには分るらしく、迎えに出てきません。悪いことはできませんね。

とにかくかわいくて、「この子もいつか死んじゃうんだ」と思うだけで涙が出ます。

―― では社員のみなさんと仕事を離れて交流することは。

瀧 リーマンショック後は忘年会すらしなかったのですが、それではいけないと、関に来てからは納涼会や忘年会をしています。こういう交流の場は大事だと思います。

経営理念に掲げているとおり、南勢が存続して、繁栄していくためには、社員とその家族に幸福をもたらさなければなりません。その基盤として、礼節を重んじ、互いを尊重し合う「心」がなくてはならない。社員が充実して仕事ができ、お客様に喜んでいただけるように、これからも「心と技」を磨いていきたいと思います。

―― 貴重なお話をありがとうございました。

関市に集結した本社工場の前で

シンボルマークの「心」と一緒に

【会社概要】

創業 昭和39年(1964年)11月

設立 昭和41年(1966年)4月

代表者 代表取締役社長 瀧 篤人

資本金 1,000万円

従業員数 50名

営業品目 冷間圧造・冷間鍛造用超硬金型

熱間圧造・熱間鍛造用ケース金型

所在地・拠点 本社: 〒501-3210 岐阜県関市尾太町1番地

名古屋営業所: 〒455-0076 愛知県名古屋市港区川間町2-32-1

経営理念

南勢が存続繁栄し、社員とその家族に幸福をもたらす基盤は

礼節を重んじ、互いに尊重しあう「心」なくしてはありえない・

そして我々は、塑性加工に於いてなくてはならない存在であり続けたい。

――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子

- クラウン精密工業株式会社 代表取締役社長 望月紀人氏

-

「トップに聞く」

クラウン精密工業株式会社

代表取締役社長 望月紀人氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループ

インタビューサマリー

・ 会社概要

望月紀人 (もちづき すみと)

1962年生まれ。1984年、立教大学 経済学部を卒業。3年間の修行を経て、1987年、クラウン精密工業株式会社に入社。2003年、専務に就任。2007年、代表取締役社長に就任。

海外も同時に特許申請 戻る

―― タッピンねじにはどのような市場があるのでしょうか。

望月 通常は「めねじ」に「おねじ」を入れていきますが、「タッピンねじ」には「めねじ」がなく、穴だけ開いていて「おねじ」を締めることによって「おねじ」自身が「めねじ」を切っていきます。その市場は、特定の業界、分野ということではなく、ねじをある程度たくさん必要とするところでは、結構使われているのが実態だと思います。家電やOA機器、車関係でもテールランプとかミラー系とかにはよく使われます。

「めねじ」が必要ないので、工程が一つ減る、言い換えればコストダウンということになると思います。

―― 御社のオリジナル商品について紹介していただけますか。

望月 「デルタイト」は、いわゆるタッピンねじで、一番販売力の高いものです。特徴は、締め付けトルクが非常に低く、破壊トルクが高いことです。そのためお客様が工場で使用する際に、締め付けをするトルクの自由度が高くなっています。

「ブラックス」は、鉄板ではなくて合成樹脂用のタッピンねじです。

「ショルデック」は、座付ねじにスペーサーを組み合わせて、不完全ねじ部ゼロの段付きねじです。以前はモーターによく使われていました。今は、照明などの狭いスペースに使われています。

「ビューヘッド」は、スペースの制約や美しさを重視するときに使用する 頭の薄いねじです。頭を薄くすると、十字穴が軸まで届きやすくなり、頭飛びの危険性が高くなりますので、首下に少しアールを付けて広くするなどの工夫をしています。

さまざまなオリジナル商品

「ボリウェーブ」は、座金の部分が三角に折ってあって、締めるとそれが相手に食い込んで、ばねの代わりをするので、緩み難いねじです。

「ボリデルタイト」は、ポリウェーブの足をデルタイトにしたものです。

「リップネジ」は、薄い板用のタッピンねじです。ねじの山と山で相手の板を挟み込むようなイメージで締め付けます。普通のねじ山は60度ですが、このねじは45度になっています。

「リブロック」は、溶接ボルトの代わりになるもので、頭の下に突起を出しておいて、押し込んでかしめることで締結するねじです。

「スリードライブ」は、頭を大きくして、手で回せるようにしたものです。結構需要があったので、それを企画化して作りました。

―― どのようなきっかけで、オリジナル商品の開発に至るのでしょう。

望月 お客様の困りごとがきっかけとなることが多いです。薄頭のビューヘッドも、「頭が邪魔なんだけど」というお客様からの要求から開発したものです。やはり創業当初から開発商品を出してきていましたので、そういう姿勢が根付いているのかもしれません。

あとは特徴的なのが、一つひとつにデザイン的なパッケージを作って、出荷する箱にもそのデザインを施していることです。一つひとつの商品を育てていきたい、知名度を上げていきたいという思いは強いです。

―― オリジナル商品では特許を取得していますが、ご苦労もあるのではないかと思います。

望月 やはり手間はかかりますね。海外で形状や工具を真似される可能性も考慮して、最近では海外の特許も同時に申請しています。特許は、日本で取得した後に、海外に申請することができませんから。

―― タッピンねじはどれくらいの割合ですか?

望月 8割程度だと思います。ボルトも多いのですが、お客様の図面仕様でねじ部がデルタイトということもあるので、正確なデータを取るのは難しいですね。

―― 熱処理も御社でやっておられますね。

望月 熱処理は、比較的最初のころから設備しましたが、なかなかうまくいかなくて、当初は随分苦労したようです。

基本的にタッピンねじはじぶんで「めねじ」を切っていくので、表面が硬くなくてはならない。でも全部硬いとパリッと割れてしまいますから、「湿気たおせんべい」のように、中は柔らかくて外は硬くなければいけません。最近は相手の板が硬くなっているので、この熱処理が結構難しいんです。しかも、お客様は意外と勝手に板を変える。ある日突然ねじが入らないということがあります。当社の場合は、社内で熱処理設備を保有しているので、熱処理条件を変えて、より表面を硬く、中は柔らかくする条件を探していきます。

熱処理を社内でするかどうかは、コストとの兼ね合いになるとは思いますが、作ることへのこだわりですね。そういうこだわりって、必要なのではないかと思います。

状況が変化しても、核となる理念は継承したい 戻る

―― 御社はどのような経緯で創業されたのでしょうか。

望月 私の父の兄が、「クラウンラジオ」という会社で、ラジオとかテレビを作っていました。私が幼いころ、家の家電製品は全部クラウンだったことを覚えています。

今回インタビューがあるので調べてみましたら、戦後の日本の輸出産業は、トランジスタラジオが中心で、大手が参入する前は、ほとんど中小だったようです。叔父の会社も基本的には輸出メーカーだったので、あまり日本での販売はしていませんでした。1955年ごろは銀座4丁目の鳩居堂の上に看板を出していたようです。当時はかなり勢いがあったのですね。

ラジオを作るにはねじをたくさん使うし、ねじは機械が作るので人が少なくてすむこともあって、ねじを作ったらいいのではないかと、クラウン精密工業が生まれたと聞いています。昭和35(1960)年10月に設立、昭和36(1961)年6月に、朝霞のクラウンラジオの一部に工場を建設して生産を始めました。その後、業務拡大に伴って、現在の本社がある志木に工場を建設し、移転したのが昭和36(1961)年です。 同年の9月に日立営業所、翌年の11月に名古屋営業所を開設しました。

本社工場外観(埼玉県志木市)

―― 子会社の展開もしておられますが、それぞれどのような役割なのでしょうか。

望月 基本的には、生産品目が異なります。ヘッダーの素材であるワイヤは、私どもでは1ミリ~12ミリぐらい使用しますが、その線形で分けています。それぞれ特化することで経営を効率化できることが一つと、それぞれの法人で利益を出すことによる経営責任の確立、人材育成を目的としています。

山梨県のクラウンファスナーは、現在、私の弟が社長を務めています。

クラウン精密秋田工場は青森に近い場所です。今は北秋田空港ができましたが、以前は秋田から3時間ぐらいかかりました。高度経済成長のころはなかなか人が集まらなかったので、なんとか人を集めたいと、東北の方を探していて紹介されたと聞いています。

福島のシーエージーは、ヘッダーの多段機の専門工場です。多段機ではお客様の図面をいただいて、特注品を作るので優位ですが、機械を多くは所有していなかったので専門工場を建てたようです。

秋田のクラウンメタルプレイティングは、メッキ処理の工場です。青森に近いところにある工業団地で、熱心な誘致を受けました。熱処理と同様に、表面処理も外注さんにお願いすることが多いのではないかと思いますが、たまたま中国工場でメッキを内製化したので、日本でも競争力をつけるためにメッキ部門があってもいいのではないかと。メッキは排水の問題などがあって、認可をいただくまでに交渉が必要でした。秋田では、圧造、転造、熱処理、メッキが、一貫生産できる体制になっています。

―― 香港、中国、タイと、海外にも進出しておられます。

望月 香港が平成6(1994)年、中国が平成7(1995)年です。当時はお客様の中国進出が激しく始まっていた時期でした。

タイ工場は、平成13(1991)年設立で、平成17(2005)年にロジャナ工業団地に移転しました。ロジャナ工業団地は、2011年のタイ洪水の被害に遭ったところです。完全に水没して水が引くまで1か月くらいかかりました。それから機械の修理をしましたが、全部ドロが入ってしまって、中には日本に持ってきて修理をしたものもありました。結果的に、2年ほど遊ばせる形になりました。

―― 「創造性豊かな高付加価値商品を生み出すことによって広く社会に貢献し、社員の幸せと夢のある企業を目指す。」という経営理念について、どのように考えておられますか。

望月 昭和60年に理念が作られたときは、まだ私は入社していませんでした。創立から25年ぐらいたったころで、おそらく会長の中で理念が必要だと考えたのだろうと思います。社員綱領も同時期に作っています。

本社事務所に掲げられた社是(中央)経営理念(右)社員綱領(左)

私としては、これを継承していきたいという気持ちを強く持っています。周りの状況は変わっても、中心にある考え方は、経営するうえでは継承していきたい。できてから20年ぐらいたっていますが、変えようとは思っていません。

社員は、経営理念、社是、社員綱領と、会長が好きな言葉が書いてあるカードを持っています。迷ったときはこれを見るようにということです。

受注から出荷までの一元システムが効率化に貢献 戻る

――平成4(1992)年というかなり早い時期に、コンピューターシステムを導入しておられますが、どのような経緯で導入したのでしょうか。

望月 それまではそれぞれの場面では管理していても、今どの工程に行っているかは、ずっと品物を追いかけて探さなければならず、それを何とかしたいと思いました。それまでもコンピュータがなかったわけではないのですが、部署ごとの電算システムでした。それを受注から出荷まで、グループ工場を含めて一元管理をするようにしました。かなり効率が上がったと思います。

――大がかりなシステムの導入にあたっては、いろいろなご苦労があったのではないかと思います。

望月 当時はオフコンで、こちらに知識がないので、SEと話をしても会話にならない。出力帳票も一つずつイメージを書いてもらったりしました。SEは各部署のヒアリングをして、それをつなぎ合わせて...... かなり大変な作業でしたね。投資額も億単位です。

また当時は、キーボードすら打ったことがない人もいっぱいいて、それまでは台帳管理でしたから抵抗感もかなりありました。ある時期までは、台帳と新しいシステムを並行して走らせましたが、なかなかシステムに入力してくれないということもあって、立ち上げ時は相当苦労しました。

バージョンアップもかなりしています。現在は、どの品物はどこまで進んでいるか、画面ひとつで追いかけられるので、もうこのシステムがなかったら仕事ができない状態ですね。

――ISO9001、ISO14001、QS9000にも取り組んでおられますが、大変ではありませんか?

望月 私はあまり大変だと思っていなません。ISOの環境も品質も、自分たちがやっている業務を、ISOの要求のどこに当てはまるか考えて、落とし込んでいる感じなので、そのために余計な仕事が増えたという感じはしていませんね。

たとえば、ISOでいう「マネージメントレビュー」も、私どもでやっている月1回のリーダー会議に置き換えて、議事録のフォーマットもISOの要求に合わせています。QS9000の「製品品質日程計画」には、我々なら工程管理表を当てはめようというように。システム導入前から、工程管理表は作っていましたし、社員の抵抗もあまりありませんでした。

人事評価は、透明で分りやすく 戻る

――人事評価はどのようにしていらっしゃいますか?

望月 5年前から制度を変えました。17のランクに分割した給与体系になっていて、社員は期首に設定される会社の目標や、その課が掲げる目標に対して、個人目標を設定します。その目標にそって、達成度、貢献度、成果を自己申告し、上長とすりあわせて、社員のやる気や自分の成長の度合いを自己評価、客観評価で見るという方法です。

成果主義といっても既得権がありますから、大きく従業員の不利益にならないように、かなり慎重に作りました。

――なぜそのような制度に変えようと思ったのですか?

望月 人事評価では毎年悩むので、もう少し客観的な評価はできないかと。たとえば製造現場なら、担当する機械によって仕事量が変わることもあるし、営業だって自分でお客様を選べるわけではない。ある程度透明性があって、従業員の皆さんにも分りやすいことが必要なのではないかと思いました。

――運用していくうえで、難しいことはありますか?

望月 人によって、自己評価が辛めの人、甘めの人がいます。そこはコミュニケーションを重ねながらやっていくしかない部分ですね。本当は、評価をする管理者のトレーニングもしなければいけないのだと思います。経営側から見えている管理者と、部下から見えている管理者の評価は、意外とずれていたりしますので、気を付けなければいけないと思っています。

――社員による自主的な改善活動などは行われていますか?

望月 「活動」と呼んではいませんが、毎期、社長指針を出しているので、それに基づいて各課が1年間の活動計画を立てています。たとえば、現場のヘッダーであれば、工具の再生化とか、スクラップ量の低減といった目標を決めて、その進捗管理をしています。

以前は、具体的な内容の社長指針を出していたのですが、指針が具体的だと、社員の自主性やアイディアが広がらないので、今は抽象的な指針を出すようにしています。

「販売無くして生産なし、販売無くして経営なし」 戻る

――ねじの市場の変化をどのように見ておられますか?

望月 3~4ミリはボリュームゾーンだとは思いますが、私どもでは意外と5ミリ以上も多いです。それは、逆に3ミリ以下の仕事は、日本からどんどん無くなって、海外にいっているということだと思います。

たとえば、テレビはまさに3~4ミリの仕事で、私どもがテレビのねじを作っていたころは、1か月の売り上げがテレビだけで2000万円ありました。それが今はゼロです。昔はカセットテープとかビデオテープとか、デッキの中にいろんなものがついていましたから、ビデオ関係の仕事も多かったのですが、今はほぼゼロですね。コピー機も、昔は1台で600本ぐらいねじを使っていましたが、今は200ぐらいだと思います。ねじ締めは、作る方には余計な工数なので、なるべくねじを減らしたいと考えるのは当然ですからね。

市場はめまぐるしく変化していますから、「今のものはいずれ消滅していくんだ」というくらいに考えて、常に新しいものを追いかけていかなければなりません。

――そのような市場において、どのような事業戦略を取っていかれるのでしょうか。

望月 基本的には、私は「販売無くして生産なし、販売無くして経営なし」と思っています。とにかく受注を確保していくことが大前提だと思っています。

我々の場合、意図的ではなのですが、10%を超えるお客様はなく、どこか1社に大きく依存していることがありません。リスク分散という意味では強いのですが、常に新しいものを取り続けないと同じ売り上げを維持することができません。われわれが保有している設備の範囲内で、それが製造できるのであれば、どんなものでもトライしていきますし、情報を収集するなかで必要と判断した設備には、積極的に投資をしていくという考えです。

もう一つは横展開です。2か月に1回、会議を開いて、今新規でどういうお客様に行っているか、我々の実績ある商品をどこに売り込んでいるのかを情報共有しています。

ISOの認証も、検査設備も、品質の要素ですが、一番大切なことはそれがどういうところに使われるかだと思います。私どもでは、まず用途を確認します。そうすると目的に応じて、そこまで厳しくなくてもいいのではないかなど、こちらから提案ができる。次にそれを工具の設計に落とし込んで工具図面を描く。基本的にはヘッダーも工具で作るのですから、工具の品質の一定化は大切な要素ですし、難易度の高いものは工具も内製して、ノウハウを蓄積しています。規格品よりもお客様の図面で作るものが多いので、こういう動きをすることで、我々の付加価値を提供できると思っています。

――設備投資の具体的な計画はありますか?

望月 今のところ国内では考えていません。海外に関しては、今ある中国、タイの工場の機械設備を良くして、今海外でできていない仕事を取って、生産品目を変えていくということを考えています。

――ねじ以外に進出する可能性は?

望月 今でも当社は切削もしています。ねじとあまりかけ離れた分野は考えていませんが、いわゆる機械加工であれば、十分ありうると思います。

会社を永遠に存続していきたい 戻る

――昭和62年に入社されましたが、入社前は何をしてこられましたか?

望月 昭和59年に立教大学の経済学部を卒業しました。その後、大陽ステンレススプリングさんで、工場で1年、営業で2年修業をさせていただいてから、クラウン精密工業に入社しました。

――お父様からは後を継ぐように言われていたのでしょうか。

望月 父からは入社しろとは言われていませんでした。自分では入るものなんじゃないかと思っていましたので、大学卒業が間近になって就職ということと向き合った時に、初めて父にクラウン精密工業に入ってもいいと話しました。子供のころから父とはあまり接点がなかったですし、入社してからは社長と一般社員ですから、ずっと敬語で話していました。妻は変な親子だと思っていたようですね。

――社長に就任されるまで、どのような仕事をしてこられましたか?

望月 当社に入ってまず感じたのは、お客様と接する時間よりも、社内の調整をしている時間が長いということでした。注文が入ると、自分で工場に行って要請する。急ぎの案件も、誰か一人に伝えればよいのではなくて、圧造に行ったり、転造に行ったり、あちこちに頼んでやっと出来上がる。それを今度は自分で倉庫から引っ張り出して、自分で納品書を書いて、お客様に届ける。そういう状態を見ていて、営業なら純粋にお客様と折衝する時間とか、あるいは技術的な勉強をして「ねじ屋」的な営業をしていかなきゃいけないと思いました。そこで営業の中の業務を受け持つ部署を作ったり、配送部門を作ったり、コンピューターシステムを導入したり......。私から見て会社の弱い部分を強化していくということを、自分なりにやってきたと思います。

修行先では、納品というとライトバンに積んでいきましたが、当社に入社した当時、車は全部トラックでしたからね。自分で2トントラックを運転して納品に行くというのは、カルチャーショックでしたね。

――記憶に残る出来事はありますか?

望月 営業をやっていたとき、あるお客様から「たぶんクラウンさんとの取引は、今が一番いい状態だよ」と言われたことがあります。その理由は、「あんたが社長の息子だから」。たぶん社内的な影響力もあるし、私が言えば早く上がってくるのではないかと。その時に、何をやってもそういう風に思われるのかなと思いましたね。できて当たり前、人の倍やって当たり前みたいなところはあるのかなと。

自分ではあまり意識していませんが、負けたくないという気持ちはありました。私が入社したことで、前任者はお客様を取られているわけですよね。理不尽な話ですよね。その限りは、信頼を得なければいけないなという気持ちは強かったですね。

ですから香港にも最初に行きました。自分が行かなかったら次の人を行かせられないと思いましたので、売り先を探しにまず自分が行きました。時には、自分がやったことがなくても誰かにやらせることは必要でしょうけれど、心苦しいという感じはしますね。

――社長として、将来に対してどういう思いがありますか?

望月 一番の思いは、会社の永遠の存続ですね。これだけ周りの環境が変わっているので、会社の中身も変わっていかざるを得ない、変えていかなければいけないかもしれない。そういう意味では、当社の場合は、お客様の声を聞く、自分たちで自分の事業領域を決めないということをモットーに、形を変えながら永遠に会社を存続していきたいという思いです。

自分の父親を亡くしたときに、人って、そこですべて終わってしまうんだなと思いました。どんなに情熱を傾けて、どんなに思っても、人って終わるんだなと。それで、この会社を次世代に繋いでいきたいという思いが強くなりましたね。

――最後に、業界、あるいは協会に対する思いをお聞かせください。

望月 ねじ屋さんでは、戦後すぐに取引が始まって、伝統的にどこかの売上比率が40%も50%もあるとか、昔からの付き合いで間違いなく仕事が来るという会社が意外と多いと思います。我々はまったく逆で、最初にねじの会社を作って、それから売り先を探してきた会社なので、そういう状況に一度たりともなったことがありません。結局は一社一社の自助努力しかないのではないかと思います。

協会といえども、それは各社のまとまりなのですから如何ともしがたい部分はあると思いますが、自分たちがそこに参加する思いは違っていいと思います。こういう仲間や業界に携わっている人たちがいて、情報交換の場であったり、思いを共有できる場であったり、自己研さんの場にもなる。そういう場でいいのではないかと思います。

―― 貴重なお話をありがとうございました。

クラウン精密工業株式会社 ホームページ: http://www.crown-screw.co.jp/

――――――――――

【会社概要】 戻る

設立 昭和35年(1960年)10月15日

代表者 代表取締役社長 望月 紀人

資本金 12,000万円

従業員数 国内:250人(グループ企業含む) 海外:400人

事業内容 冷間圧造によるねじ及び締結部品の設計、製造、販売

製造品目 デルタイト ® (ねじ込みトルクの低いねじ)

ポリデルタイト ® (ゆるまないトルクの低いねじ)

ポリウェーブ ® (ゆるみ止ねじ)

プラックス ® (合成樹脂用ねじ)

リップねじ ® (薄板用ねじ)

リブロック ® (スタッドボルト)

ショルデック ® (不完全ねじ部ゼロの段付ねじ)

ビューヘッド ® (外装用ねじ)

ノジロック ® (ゆるみにくいねじ)

マイクロファスナー (極小圧造部品・ねじ)

特殊圧造部品

小ねじ

タッピンねじ

所在地・拠点

本社

〒353-0001 埼玉県志木市上宗岡4-7-31

秋田工場(㈱クラウン精密秋田工場)

〒018-3333 秋田県北秋田市坊沢字深関沢13-2

福島工場(シーエージー㈱)

〒963-7827 福島県石川郡石川町新屋敷字長土路48-2

山梨工場(クラウンファスナー㈱)

〒400-0402 山梨県南アルプス市田島818

クラウンメタルプレイティング㈱

〒018-3300 秋田県北秋田市市川井字横呑沢5-133

日立営業所

〒317-0000 茨城県日立市東多賀町3-6-12

名古屋営業所

〒485-0000 愛知県小牧市久保本町103

東莞皇冠螺絲有限公司(中国)

広東省東莞市長安鎮涌頭管理区

ECF PRECISION CO.,LTD.(タイ)

55 Moo 5Rojana Industrial Park

Tambol Utai Amphur Utai Ayutthaya 13210

日皇精工有限公司(香港)

Unit T, 4/F., Valiant Industrial Center, 2-12 Au Pui Wan St.,

Fo Tan , Shatin, N.T. HongKong

経営理念

創造性豊かな高付加価値商品を生み出すことによって広く社会に貢献し、

社員の幸せと夢のある企業を目指す。

社是 誠実・不屈の精神・創意工夫

社員綱領

1.良い品を安く、早く、造り顧客の信頼を得ること。

2.研鑚に努め、人格と能力の向上を計ること。

3.清潔で整頓された活力ある職場をつくること。

4.社会人としての自覚を持って社会との調和と共栄に努めること。

――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子

- 西精工株式会社 代表取締役社長 西 泰宏氏

-

「トップに聞く」

西精工株式会社

代表取締役社長 西 泰宏氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループ

【インタビューサマリー】