株式会社中島田鉄工所 代表取締役社長 中島田正宏氏

「トップに聞く」

株式会社中島田鉄工所

代表取締役社長 中島田正宏氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループ

インタビューサマリー

・ 複雑形状パーツ対応で新たな立場を

・ 刀鍛冶から鉄工所、日本初の国産ヘッダーへ

・ 展示会の1台から海外へ。関連業種とのサービス連携も

・ 超小型人工衛星の開発も、すでに5号機

・ 若い人材を伸ばすには、伸ばせる会社でなければ

・ ねじの重要性をまったく分っていなかった

・ 「どのねじ屋さんにも必ず1台」が夢

・ 業種を超えて、お客様に最適な提案をしたい

・ 会社概要

中島田正宏 (なかしまだ まさひろ)

1968年生まれ。1992年米イリノイ大学 シカゴ校を卒業。大手自動車メーカーでのデザイナーを経て、1996年株式会社中島田鉄工所に入社。2010年代表取締役社長に就任。

複雑形状パーツ対応で新たな立場を

―― 御社で製造しておられる機械の種類を教えてください。

中島田 弊社は圧造機械、ヘッダーの専業メーカーで、大きく分けると3シリーズの機械を製造しています。2.5ミリ以下の「マイクロシリーズ」、通常のねじやパーツに使われる「NSシリーズ」(1ダイ2ブロー)とフィンガーレストランスファーの「NPシリーズ」(2ダイ3ブロー)、また多段のフィンガートランスファーの「BTシリーズ」、「BTXシリーズ」、「MSTシリーズ」があります。

( MST606 (6ダイ6ブロー多段パーツフォーマー) )

―― 高いシェアを持っておられるとお聞きしています。

中島田 マイクロと、1ダイ2ブロー、2ダイ3ブローの分野では、おかげさまで国内では高いシェアをいただいています。1ダイ2ブロー、2ダイ3ブローは材料径4ミリから16ミリまでが弊社機械の範疇で、そのサイズにおいてのベストな機械を作ろうと考えています。

MSTを中心とするフィンガートランスファーシリーズもこの10年で徐々にシェアを上げてきましたが、これからはさらに複雑な形状のパーツ成形の分野を切り開きたいと考えています。他社では圧造化が難しいと言われる形状にこそ対応していかないと、機械メーカーとしての新しい立場を築くことができないと思うからです。金型を開発するだけでは解決せず、機械も新たに開発しなければならない場合もあり、年に2~3機種は一品製作の特殊機械を作ります。このようなオーダーは「絶対に失敗できない」という難しさはありますが、それは醍醐味でもありますし、完成するとうれしいですね。

―― 御社の強みはどこにあると思いますか。

中島田 一つは精度だと思います。昔、研削盤を作っていたころから、精度には非常にこだわってきた歴史があり、当時の研削盤の組立技術も今のヘッダーに活かされています。きさげ(すり合わせ)をものすごく重要視していて、そういう技術は守っていかなければいけないと思います。

もう一つは、ヘッダーを作り始めて50数年間に製造した9140台の機械の図面が、どんなに小さい部品でもすべて残っていることです。ですから中古品でも、シリアルナンバーが分かれば必ずパーツを供給できます。

また30~40年使用されて初めてオーバーホールという機械が多く、耐久性にも自信を持っています。

刀鍛冶から鉄工所、日本初の国産ヘッダーへ

―― 御社はどのような経緯で創業されたのですか。

中島田 私の曾祖父は刀鍛冶でした。第一次世界大戦ごろ刀の需要はなくなり、新たな仕事として、農業用機械を作りはじめたのが機械屋としての始まりで、1911年に中島田鉄工所を創立しました。

―― 工作機械を作るようになったのは。

中島田 1939年ごろ、軍の指示で砲弾を作るための旋盤やフライス盤を作るようになり、産業機械を作るようになったと聞いています。

戦後は、より精度の高い機械や研磨盤の製作を始め、それが現在の中島田鉄工所の礎になっています。

―― ではヘッダーを作るようになったのは。

中島田 1950年代はすべて輸入のヘッダーでしたが、あるお客様から国産のヘッダーが欲しいというお話をいただき、最初の「H20」という機械を作りました。1959年12月に完成し、1960年に納品したと記録されています。6ミリの1ダイ2ブローという、ねじ製造の一番基本的なヘッダーで、これが現在のNSシリーズの原型です。

その後、別のお客様から1ダイ2ブローではできない形状で、首の短い製品を作る機械のご相談をいただいて作ったのが、2ダイ3ブロー、フィンガーレスの機械です。これが現在ではNPシリーズになりました。

―― 近年の市場について、変化を感じておられますか。

中島田 お客様が作られる圧造製品市場の流れが、そのまま圧造機械への要求や注文に反映されるので、特にこの15年ぐらいの急速な市場の変化に、お客様がどれだけご苦労されているかが分ります。極端に短い製品とか、特殊な形状、これまで経験したことのない特殊材料のご相談も増えています。

金型や圧造製品を新規開発する場合、製品形状や要求精度、材料やサイズなどの前情報はすごく大事ですが、その情報がそろっても、実際に圧造での成形が可能かどうかかの判断はとても難しくなっています。もちろん圧造工程のシミュレーションもしますが、シミュレーション上ではできなくても、なぜか実際やってみるとできてしまうこともあります。圧造技術はまだまだ奥が深く、一つひとつ経験していかないと技術が蓄積できない世界です。

展示会の1台から海外へ。関連業種とのサービス連携も

―― 海外にも積極的に展開しておられます。

中島田 1970年に商社を通じてアメリカの機械の展示会に、またほぼ同時期にヨーロッパの展示会にも出展したのが、最初の海外との接点だと聞いています。現会長である父になぜ海外に出展したのかと聞いたのですが、「ちょっと1回出して、実力を試してみたかっただけ」と。父はそう言いますが、当時海外の機械はすごく頑丈な一方で、こちらはまだまだ経験不足でしたので、最初は相当苦労したと思います。

その後は現地の商社を通して少しずつ販売が増えました。また、本格的に機械を販売するにはアフターサービスやメンテナンスが現地でできる体制は必須だろうと、1970年代後半に、商社に出向するような形で現地にサービスマンを置き始めました。直営となる支店を作ったのは2000年初頭からで、最初にドイツに欧州支社、次に北米、2年前の2012年には中国のロンダーソンという会社と提携し、ナカシマダロンダーソンという会社を立ち上げました。

―― アメリカでは航空機関連に強いと伺っています。

中島田 アメリカ輸出を始めた当初は、主に自動車業界に売り込みに行ったようです。しかし、フィンガートランスファーの多段フォーマーが一般的ななかで、私どもはフィンガーレスの2ダイ3ブローにこだわったので、なかなかシェアを得ることができませんでした。ならば、より弊社機械の特徴が生かせるであろう西海岸の航空機業界だと。非常に精密なリベットを作りたい、多段の機械が欲しいというお客様が多数いらっしゃったので、弊社の特性が活かせると思い、足しげく通って1台、1台売っていきました。現在はフィンガートランスファーと2ダイ3ブローを含め、ここ10年間に西海岸のお客様が購入された機械の9割ぐらいは弊社だと思います。

最近は、自動車業界で使われてきたアメリカ製の旧式な2ダイ3ブローが老朽化してきています。新しく2ダイ3ブローの8~10ミリの機械を本気で作るメーカーは、ほとんど私どもしかないので、徐々に入替需要が増えています。

―― 海外展開では、為替の影響も受けざるを得ないと思います。

中島田 円高のときは、苦しかったですね。まとめて複数台売れた直後に円高が進んだりすると、眠れなくなりました。毎日のレートに一喜一憂していて、為替に振り回されていた時期もあります。でも弊社は為替の差益や差損で生きているわけではなく、あくまでいい機械を作ることが本業ですから、最近はあまり考えないようにしています。ただ、円安になってくれたのが大きな追い風であるのは間違いないですね。

―― 国内と海外の比率は。

中島田 2000年ぐらいまでは受注の8割が国内のお客様からでしたが、現在では国内・海外の受注比率が半々です。また、国内で受注しても出荷先は海外工場、という場合も多くなっていて、出荷ベースでは過半数が海外向けになっています。

―― 海外の比率が高くなると、サービス体制などが大変ではありませんか。

中島田 今社員は約130人ですが、機械や金型の開発から、機械加工、組み立て、営業と、とにかくできることは全部自分たちでやるという考えでした。欧米の場合は30~40年かけて弊社の今の市場ができたので、サービスの体制も徐々に対応することができましたし、どのお客様がどの機械をお持ちかも管理できました。

しかし近年は、特にアジア諸国において私どもの想定をはるかに超えるスピードでお客様が海外進出され、同時に弊社の機械も国内から現地に持ち込まれています。当然、現地からいきなり、それも様々な機種のサービス要請を頂くことになります。急速な市場の変化に、弊社が追いつくのに必死という状態です。

弊社だけではなく、いろいろな機械メーカーや二次加工機のメーカーも同じ悩みを抱えておられるようです。このようなメーカーとサービス体制を協力する、というような方法を模索していかないと、時代に追いつかない。なんとしてもお客様にパーツやサービスを届ける、それを1日でも短縮するためには、各社ともっと連携していかないといけないと考えています。

超小型人工衛星の開発も、すでに5号機

―― 新聞報道にあった超小型人工衛星について教えてください。

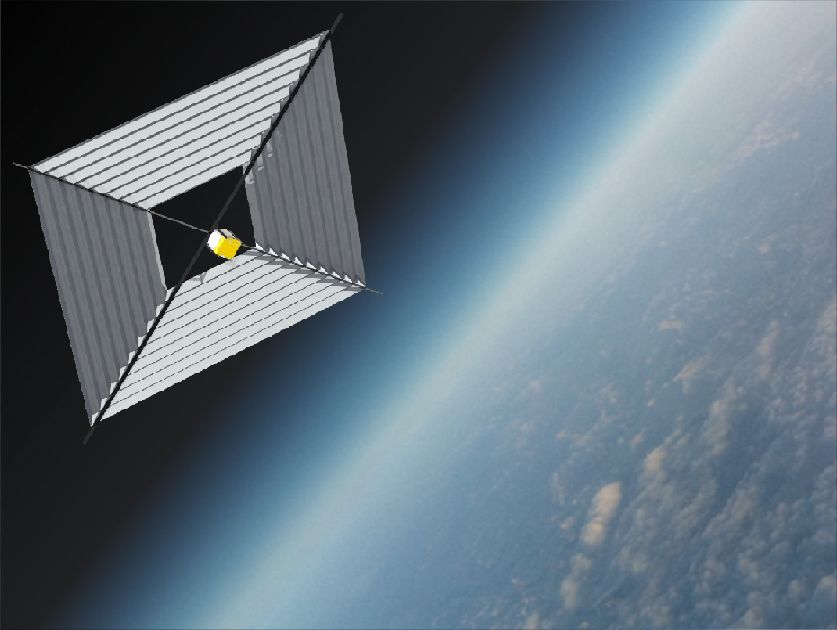

この9月26日には、国際宇宙ステーション(ISS)の「きぼう」から超小型人工衛星を放出するミッションの一つに、東北大学と御社が共同開発する超小型人工衛星「FREEDOM(フリーダム)」が選定されました。

中島田 「FREEDOM」は直径約10㎝、高さ約6㎝程の円柱形状で、質量約1.3kgという規格に則った、超小型人工衛星用の薄膜展開装置です。現在、スペースデブリ(宇宙ゴミ)が問題になっており、今後の人工衛星は、ミッションを終えた後に自己消滅させなければなりません。FREEDOMは、この円柱形状のユニットから1.5m四方の薄膜を瞬時に展開します。宇宙空間とはいえ、600㎞圏においてはわずかに空気が存在しますので、この薄膜が人工衛星に空気抵抗を与えることとなります。この抵抗により、人口衛星の速度を落とし、軌道を離脱させ、地球の引力により最終的には大気圏に突入し、燃え尽きさせる実験をすることが目的です。

今回は5機目で、2017年に宇宙ステーションまで運んだ上で、そこから放出させて実験する予定です。すでに3号機は今年5月のH2Aロケットで宇宙に放出されており、4号機も現在ロケット待ちの状態です。

( 超小型人工衛星:「FREEDOM」薄膜展開時のイメージ図 )

―― どのようなきっかけで、人工衛星の分野に取り組むようになったのですか。

中島田 最初は九州大学から相談を受け、人工衛星用の部品製作をお手伝いしたことがきっかけです。当時、スペースデブリ問題解決のアイデアを持っていた九州大学の学生が、後に東北大学の准教授になり、弊社と共同開発をすることになりました。

ヘッダーとは全く違う業界ですが、金属の加工方法や非常に薄い特殊な膜を作る技術など、今後のヘッダーの機械加工の工程でも活かすことができます。今後、この人工衛星の仕事そのものが弊社のもう一つの柱になれば確かにありがたいですが、この研究から得られたものを本業であるヘッダー作りにフィードバックすることも主目的のひとつです。ですから、社内ではすべての加工情報を公開しています。

―― 宇宙分野での今後のご予定は。

中島田 現在の膜は1.5m四方ですが、次は4.5m四方で、しかも同じ規格のユニットに載せられれば、と思っています。より大きな膜の展開が可能になれば、より大きな人工衛星にも利用できるようになり、市場が広がる分事業として成り立つ可能性も高くなります。

ただ今のところは、航空機部品のヘッダー化促進や航空機部品そのものの機械加工など、まだまだ学ぶべきものが多いので、そちらの研究開発も同時に進めていきたいと考えていますし、双方の研究成果は相乗効果にもなると思っています。

若い人材を伸ばすには、伸ばせる会社でなければ

―― 社是「前進・協力・感謝」にはどういう思いが込められているのでしょう。

中島田 制定したのはかなり前だと思いますが、言葉通りですね。ヘッダーを作り始めて50年になりますが、100年前の曾祖父の時代から機械を作り、それがお客様のところで順調に稼働して、喜んでいただけるのがうれしい。それが機械メーカーとしてすべての原点だと思っています。

―― この仕事のやりがいは。

中島田 どんなに小さな機械でも、お客様から難しい要求をいただいたときには、特に営業も製造も集中して取り組んでいますね。夜遅くまで、みんなで残って相談している様子を目にします。工夫の余地はまだまだいくらでもありますし、そういう難問に応えていくということは、やりがいにつながりますね。

―― では品質の面で特に力を入れていることは。

中島田 精度を守るために、特に組み立て技術には力を入れています。ISO9000や14000に則るだけでなく、最終検査で音がおかしいとか、なんとなく不安があるときには、もう一度分解してみると必ずどこかに問題があります。数字にはほとんど表れないものですが、結果として問題が発生する。各機械工工程、組み立て工程の精度をもっと上げていかなければ、よりいいものはできないと思っています。

―― そのための教育はどのようにしていますか。

中島田 毎年新卒を採用していますが、男性は文系、理系に関係なく、高卒だろうと大卒だろうと、まず現場に入り、少なくとも3年ぐらいは現場を経験させます。なかでも最初に教え込むのは、きさげ作業です。

一方で私どもの弱みとしては、お客様のように機械を使って実際に圧造製品を商品として本気で生産したことがないことです。よく言うのですが、これでは「テストドライバーのいない自動車メーカー」のようなものです。自社機械のことをどれだけ知るか、どれだけ回すかということもこれからはもっともっと経験しないと、実際に使っていらっしゃるお客様と距離ができてしまいます。お客様から下取りなどで引き取った機械を、どんどん回してユーザー視点で自社製品を見るという経験を促進したいと思っています。また、お客様にお願いして、弊社社員の研修をお願いすることも検討しています。自動車メーカーがお客様に運転を教えていただくようなもので、本当は恥ずかしい話かもしれませんが、そこから始めないと本当の機械づくりのプロにはなれないと思います。

また、若い人間を若いうちにどれだけ鍛えるかも重要です。マイスターを育成することにも繋がりますが、立派に手に職を付ければ、社内でより活躍できるという組織にしなければ、モチベーションにならないだろうと思います。モノづくりの楽しさとか、それが自分の資産になるといった、気持ちや内面も大切ですが、第一人者になればそれなりのポジションが与えられ、一家を支えていける給料がもらえる。そういう組織にしなければ機械製造業として長続きはしないでしょうし、発展もしない。これからの若い人たちの成長と、会社そのものの成長は、自動車の両輪でなければいけないと思っています。

ねじの重要性をまったく分っていなかった

―― 社長ご自身はこの仕事に就かれるまで何をしておられましたか。

中島田 実は、私は中島田鉄工所に入る予定はまったくありませんでした。現在の会長である私の父は中島田家の次男で、当時は副社長でしたし、父の兄である社長には息子が4人いましたから、まさか私に回ってくるとは思っていませんでした。中島田鉄工所の機械が「ヘッダー」であることは知っていましたが、「ねじを作るものらしい」というぐらいしか知りませんでした。

物心ついたころから車が大好きで、車のデザイナーになりたかったので、県立高校の3年のときにアメリカに渡り、1年高校に行って卒業しました。そのまま家に帰らないつもりでしたが、父が一度戻って来いというので、帰国して1年遅れて日本の高校を卒業しました。

大学はシカゴのイリノイ大学と決めていたので、高校卒業後はすぐにアメリカに渡り、4年間、工業デザインの勉強をしました。そのままアメリカで就職しようと思ったのですが、1992年当時、バブルが崩壊してアメリカでの採用は難しく、帰国して大手自動車メーカーに就職しました。4~5年、車のデザイナーをしていましたが、自分としては天職だと思っていましたね。

―― では中島田鉄工所に入られたのは。

中島田 バブル崩壊後、どんどん景気が悪くなり、弊社も厳しい状況で、加えて父の兄である社長が病気になり、社長交代の話が出てきました。このような状況のなか、4人のいとこはやらないということになったらしく、そこで初めて父から「戻ってくる気はないか」と言われました。半年考えた結果、「車は一時中断。中島田鉄工所の経営基盤が復活するまで手伝うことにしよう」と自分を納得させて戻り、1996年に入社しました。

入社当時はねじの世界にまったく門外漢で、入っていくことができない世界のようでした。でも関わってみると、ねじ一つで製品そのものの品質が大きく変わることが分かってきました。正直ねじがこれほど重要だとは思っていなかったのですが、考えてみればねじがなければ車は動かないですし、ねじの頭が飛んだら命に係わる可能性もある。それまでは考えたこともなかったので、かなり衝撃でしたね。幸運なことに、ヘッダーという機械は、一部車のエンジンと似ている機構もあり、自分にとっては思ったよりとっつきやすかったのも幸いでした。

自分にとってはなじみのあるアメリカで売り上げを上げたいと思いましたが、アメリカの自動車業界におけるフォーマー市場はすでに多くのメーカーが長年競争し、成熟市場となっていました。それならば、より弊社の精度や機械の特徴が活かせるであろう西海岸の航空機業界で独自のポジションを作ろうと。社長に就任したのは2010年です。

「どのねじ屋さんにも必ず1台」が夢

―― 会長である父上から学んだことは。

中島田 私が大学生のころ、1990年ごろだったと思いますが、車を買おうという話になりました。ちょうど私も帰国していたときで、「自分が好きなアルファロメオを勧めたい」と父を連れて見に行きました。ショールームでボンネットを開け、きれいにデザインされているエンジンを見て、私は「きれいだろう!」とアピールしたのですが、父はずっと無言で見ていた挙句、ボンネットを閉じて「これはいかん。帰る」と。

なぜかと聞いたら「ボルトの芯が出ていない。こんなボルトを使っている車にろくな車はない」とまじめに言いました。当時の私には衝撃でしたね。でも今は、父の言葉の意味が良く分ります。そのくらい機械にも、ねじにもこだわりを持っていたので、完成度の低いねじほど嫌なものはなかったのだと思います。

―― 影響を受けた人といったら。

中島田 一番影響を受けたのは、「少年よ、大志を抱け」のクラーク博士です。中学生のころでしたが、アメリカに行きたいと思う気持ちのなかに、スッと入ってきた言葉でした。

あとは自動車メーカーにいたころ、あるプロジェクトで、当時ソニーの取締役を引退された黒木靖夫さんという工業デザイナーの方と、よくお話しをさせていただきました。いろいろな意味で非常に影響を受けました。

―― お忙しいと思いますが、休日はどのように過ごしますか。

中島田 13歳の息子と、5歳の娘がいるのですが、休日はとにかく子供と一緒にいたいですね。実際、休日はほとんど出張でつぶれてしまって、年末までに家にいられる日曜日はあと3回しかありませんが。

娘はまだ5歳なのに、すでにほっぺたにチューもさせてくれない。娘の方から逃げていくんですよ。言葉遣いもおとなのようで、兄の方が負けていますね。

―― では社長ご自身の夢は。

中島田 世界中にどれだけねじメーカーや圧造部品メーカーがあるか分らないですが、究極の夢は「どのメーカーにも必ず一台は中島田が入っている」という世界にすることですね。数もそうですが、どれだけのお客様に「買ってよかった」と言っていただけるかだと思います。やっぱりお客様のところで、機械が順調に回っているのを見ることが一番幸せですから。

業種を超えて、お客様に最適な提案をしたい

―― 現在、また今後は、どのようなことに取り組んでいきますか。

中島田 一つは旧型機械の図面のCAD化です。昔の機械では鋳物で作っていた部品を、これからは切削で供給できるようにしようと。旧来どおり鋳物を起こして作るより、供給体制、コスト、納期のすべての面ではるかに効率的です。現在の機械生産とは直接には関係ない作業ですが、100年前の部品でも供給できるようにという、将来のための投資だと思ってやっています。

また最近になって、2ダイ3ブローにさらに将来性があるように感じています。2ダイ3ブローは非常に一般的な機械ですが、この10年の間で、6段や7段などの多段フォーマーでもできないけれど、むしろ2ダイ3ブローだから可能というようなパーツがたくさんあることが分かりました。また、ものすごく薄くてフィンガーでは持って行けない圧造製品なども多く出てきています。機械としては2ダイ3ブローのNPシリーズを使いながらも、特殊な金型の開発で何とか製品化できないか、というテーマに取り組んでいます。すでにNPシリーズの7割以上の新規需要は特殊パーツ生産用となっています。「2ダイ3ブローで新しい挑戦をする」ことは、弊社にとって大事な原点回帰でもあります。

機種を問わず、金型技術そのものをどう高めていくかも非常に重要なテーマということです。「この機種」ではなく「この部品を作れる機械」というご要望がほとんどですので、これからは機械設計と同様、金型設計でも力を発揮しなければなりません。今、金型メーカーとも協力し、どうすれば一番いい形でお客様に商品をお届けできるかを研究し始めています。

―― どういう企業を目指していきたいですか。

中島田 私どもはヘッダーメーカーですので、どこまで圧造化できるかを追求することが仕事ですが、お客様が作りたいと考えている圧造製品の最終形状によっては、ヘッダー工程だけではなく、その前後の工程を知ることにより、もっと合理的な作り方もご提案できるのではないか、と思うことがあります。そのため、材料メーカーや金型メーカー、二次加工、三次加工、あるいは切削の会社などが集まって、もっとオープンに一番合理的な提案をするような活動ができると、お客様にとってもメリットがあるのではないかと思います。

高価な機械を買っていただく以上、それがお客様に利益をもたらすものでなくてはいけません。圧造製品によっては、より複雑でより高価な機械をお考えのお客様に、もっとシンプルな機械でも十分可能ですと、逆に提案できるような企業になりたい。経験が非常に豊富なお客様に、より喜んでいただけるアイデアや技術を提供したい。

そのためには私自身の視野をもっと広げなければいけないと思いますし、その圧造製品が完成するまでの各工程にある企業が集まって、最も合理的な作り方を考える、といったような、意味ある異業種交流ができるといいのではないかと考えています。

―― これからの工作機械はどうなっていくと思いますか。

中島田 自動化がさらに進むことは間違いありません。しかし、その一方で、あえてマニュアルを選択するという2極化が進むのではないでしょうか。完全全自動化は非常に魅力的ですが、その反面、誰にでも作れるという怖さもあります。究極のセキュリティとして、コンピュータを付けないという特殊オーダーをいただく場合も出てきています。

いずれにしても環境配慮など当然の対策はありますが、これからはオペレータの環境、たとえば楽な段取りとか、体力に依存しないとか、そういう要素も追及していかなければいけないと思います。

―― 最後に、協会へのメッセージをお願いいたします。

中島田 日本製のねじは圧倒的に精度がそろっていて、きれいで、まじめに作られていると思います。圧造製品のレベルがこれほど高い国はほかにないのではないでしょうか。そういう意味では、世界一割安だと思っていますし、世界には、日本の高品質のねじを必要としている市場がまだまだあるような気がします。

私どもは、お客様が「中島田と一緒にいてよかった」と思っていただけないと存在意義がありません。いい機械を作ることは当然重要ですが、機械だけではなく金型や技術研修など、お客様に前向きに製品を作っていただくため、弊社でできることがあれば微力ながらご協力したいと思っています。

―― 貴重なお話をありがとうございました。

( 創立100周年記念のパネルの前で中島田社長 )

【会社概要】

創 業 明治44年(1911年)5月

設 立 昭和26年(1951年)10月

代表者 代表取締役社長 中島田 正宏

従業員数 132名(2014年現在)

事業内容 ヘッダー・フォーマーの設計・製作・販売・アフターサービス

所在地・拠点 本社: 福岡県八女郡広川町大字日吉1164-4

東京営業所: 東京都練馬区大泉学園町5-8-20 セレッソ大泉学園202

大阪営業所: 大阪府豊中市本町7-1-29 アンクラージュ豊中本町202

名古屋サービスステーション: 岐阜県多治見市光ヶ丘4-25-1

ライフニュー光ヶ丘202

北米支店: 14555 Valley View Ave. Suite D,Santa Fe Springs, CA 90670,U.S.A.

欧州支店: Berliner Str. 2 65760 Eschborn Germany

中国支店: 2/F, Oriental Plaza, 1072 Jian She Road, Luohu District,

Shenzhen, China

社 是

前進・協力・感謝

企業理念

『心を込めて作った製品で世界の人々に貢献』

急速な技術革新の中、その先端に立つ努力とともに、

「本当に求められているものは何か」

ということを常に念頭に置き日々研鑚(けんさん)努力を重ねています。

より生産性が高く、より信頼性の高い機械を世の中に送り出すこと。

これが私たちの永遠のテーマです。

お客様のニーズに確実にお応えし、

その最終製品がやがて世界中の人々に貢献することを願いながら、

私たちは一台一台の機械に、心を込めて生産しています。

――――――――――――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子