09.中小企業施策活用の奨め

- 中小企業庁「ものづくり補助金」の採択結果を発表。会員企業の約20社が採択に。

-

去る6月27日、中小企業庁は、平成25年度補正中小企業・小規模事業者ものづくり・商業・サービス革新事業の1次公募二次締切り分について、補助事業者採択結果を発表しました。

これは平成26年2月17日(月)から5月14日(水)まで公募を行ったうちの3月15日(土)以降に申請のあった15,019件について、地域採択審査委員会および全国採択審査委員会において厳正な審査を行ったもので、6,697件の補助金の採択事業者を決定したものです。

公表になった採択リストから、事務局が会員企業の採択状況を確認したところ、約20社が確認されました。

採択された皆様、おめでとうございます。

同補助事業は、本事業は中小企業・小規模事業者が取り組む、試作品・新サービス開発、設備投資等による新しいチャレンジを支援するものです。

また、この1次公募に引き続き、2次公募が既に始まっています。

2次公募の受付期間は、平成26年7月1日(火)~平成26年8月11日(月)【当日消印有効】となっています。

これからチャレンジされる皆様には、こちらから詳細をご確認いただきたいと思います。

http://www.chuokai.or.jp/josei/25mh/h25koubo_second.html

- 【中小企業施策活用インタビュー第3回】 富士セイラ株式会社

-

申請することが社員教育。都や区の支援事業も好機として活用

~ 「薄板用プレススタッドの圧造・転造」で経産省支援事業に採択 ~富士セイラ株式会社は、昭和2年(1927年)に東京府下大崎町で創業。その後現在の本社所在地に移転して以来、品川区および都内城南地区に根ざしたネットワークを築く一方、市場に呼応し国内各所や海外にも拠点を展開する。

同社は、この度「ものづくり中小企業・小規模事業者試作開発等支援事業」に採択された。同社にとって、助成金へのチャレンジはどのような意味をもつのか、6代目である代表取締役社長の高須俊行氏、代表取締役常務の平野勲氏に伺った。インタビューサマリー

・ 一次は落選、反省を活かして2次で再チャレンジ

・ 「市場ニーズへの対応」という要件に合致

・ 申請すること自体がノウハウとなり、スキルアップできる

・ BtoBからBtoCまで。社会で必要とされる会社になる1次は落選、反省を活かして2次で再チャレンジ

―― 今回採択されたのは、どういった助成金ですか?

高須 経済産業省の平成24年度補正「ものづくり中小企業・小規模事業者試作開発等支援事業」です。

その目的として公募要項には、

「試作品の開発や設備投資等に要する経費の一部を補助することにより、ものづくり中小企業・小規模事業者の競争力強化を支援し、わが国製造業を支えるものづくり産業基盤の底上げを図るとともに、即効的な需要の喚起と好循環を促し、経済活性化を実現すること」と書かれています。平野 試作開発をする工場のある都道府県に申請するものでした。開発自体は栃木県にある芳賀工場で行うので、栃木県に申請しました。

―― 助成を受ける事業の期間は?

平野 試作開発期間は8月末の採択から約1年間です。採択が決定してからも手続きがあり、10月25日までに事業計画などを記載した「補助金交付申請書」を提出しました。その審査が終わって補助金交付が決定するのは、おそらく12月ごろになるのではないかと思います。そこから来年8月15日が事業完了期限なので、実質1年はありません。

見切り発車も可能ですが、補助金交付決定前の支出は対象になりませんし、補助金交付申請書が通らなければ、補助を受けられるかどうか分りません。また事業完了後に、会計書類、証拠書類等、「補助事業実績報告書」を提出して、審査を受けて補助金額が確定します。それまでの間の資金は調達しなければなりませんので、申請書類には資金調達方法も記載します。―― どのくらいの助成を受けられるのですか?

平野 補助対象となる経費の3分の2以内で、上限は1000万円です。

対象となる経費は、原材料費、機械装置費、外注加工費、技術導入費、直接人件費、委託費、知的財産権関連経費、専門家謝金、専門家旅費、運搬費、雑役務費の11区分です。

当社の場合は、原材料費、機械を購入する機械装置費、メッキや熱処理などの外注加工費、直接人件費、試験を頼んだりする委託費、また特許を申請する予定なので知的財産権関連経費、そして専門家のアドバイスを受ける専門家謝金で申請しました。―― 申請の準備ではどのようなことに苦労されましたか?

平野 まず大前提として、どのような事業を対象としているのか、どのような趣旨の助成金なのかを理解しなければなりません。そして、決められた文字数の範囲で簡潔に、あるいは図などを使って分りやすく説明する必要があります。

高須 今回採択されたのは2次公募ですが、実は1次公募のときにもチャレンジして、そのときは採択されませんでした。1次のときは、モノの開発にプラスして、販売のためのシステムも一緒に申請したのですが、希望的観測で範囲を広げ過ぎたことで、おそらく趣旨から逸脱していたのだろうと思います。「市場ニーズへの対応」という要件に合致

―― 今回採択された事業はどのような内容なのでしょうか。

高須 「薄板用プレススタッドの圧造・転造加工の製法技術開発及び設備投資」です。そもそもは、お客様から薄板用のプレススタッドの要望があったことがきっかけです。当社はすでに溶接系の圧着はやっているので、一番需要が見込めそうなM3 ~M5を作ろうと考えています。

―― なぜ採択されたのだと思いますか?

高須 やはり市場性ではないかと思います。募集要項の要件の一つにも、「顧客ニーズにきめ細かく対応した競争力強化を行う事業であること」とあり、ニーズありきという部分で助成金の趣旨と合致したのだと思います。薄板にすれば材料が減るので省資源で、安価になる。そのあたりの市場を狙っているということは、申請書にも明確に記載しました。

新規性という意味では、削って作るのであれば、現在も同じ用途のものはあります。ですが加工方法自体を、圧造、転造にすることで、切粉をなくすことができる。プレススタッド自体の原材料費は、切削に比べて約40%削減でき、タクトタイムも6分の1になります。―― 新規の技術でなくても、現在の市場のニーズに合致すれば採択されるのでしょうか。

高須 市場性はもちろんですが、今回の助成金に関しては、切粉が出ないことにより省資源に繋がる、また生産効率アップという点で、世に役立つ技術ということもあったのだと思います。

他の助成金では、国内で唯一無二の技術であることが要求される場合もあると思います。―― 採択されたときは?

高須 うれしいというよりは、ほっとしたという感じでしたね。今回は「絶対にとるぞ!」と思っていましたから。―― 採択されたことによって社員に変化はみられますか?

高須 申請までに時間がなかったので、限られた人間で準備しましたから、社内全体の変化はこれからだと思います。計画は担当者の方で作るようにしていますし、この機会を有効に活用するようにと伝えています。―― 実際に試作開発が始まると、報告するための記録を残すことも大変なのではありませんか?

高須 ものづくりのデータや検証のデータが、一番大変かもしれません。うまくいかないことも出てくると思いますしね。申請すること自体がノウハウとなり、スキルアップできる

―― これまでにもいろいろな助成金にチャレンジしているそうですね。

高須 国の助成金が1回、品川区で2回、昨年東京都の「受注型中小企業競争力強化支援事業助成金」にも採択されたので、今回で5回目になります。チャレンジという意味では、採択されなかったこともあるので、もっと多いです。でも一応「勝ち越し」ですね。

―― なぜチャレンジするのですか?

高須 採択されるかどうかは別にして、頭を使っていないと、みんな滅びちゃいますから(笑)。

結構勉強になりますよ。書類の作り方、申請の仕方、プレゼンをしなければならない場合もありますし。一つのOJTですね。ですから積極的に活用して、それで費用を補助していただければ一石二鳥です。

展示会などでお客さまに商品を紹介するときも、助成金の対象になっているというと、ちょっと違います。公の機関から認められたということですから。カタログに記載できますしね。―― たびたび書類を作るのは大変ではありませんか?

平野 手間ひまかけて準備するのも大変だし、採択されたあとも大変ですね。でもだんだん慣れてきました(笑)。

高須 平野は慣れてきたので、これからローテーションです。他にもできる人を作っておかなければいけないし、本人の能力が上がって、ノウハウも蓄積できますから。

都とか区の助成金は比較的競争率は低いと思います。国のほうは金額が大きい分ハードルの高さを感じます。―― 専門家のアドバイスは受けますか?

高須 区の支援事業である「ビジネス・カタリスト」にお願いしました。実務経験者や各種の専門家が区のカタリストとして登録していて、相談にのってくれる制度です。都の助成金のときにもアドバイスしていただきましたし、今回も同じ方にお願いしました。―― 品川区は特に支援が充実しているのでしょうか。

高須 本社のある品川区、工場のある大田区とも支援は充実しています。ただし、もともと品川区は大手メーカーの本社がある地域で、付随するモノづくりの会社がたくさんありましたが、最近は大田区に比べると激減しているため、熱心な企業は比較的採用される確率も高いと感じています。

そのせいか、カタリストの方もときどき様子を見に来たりしますし、品川区で何か支援事業があるというと、「やってみようか」という気になります。他の自治体にも、同じような支援は何かしらあると思いますよ。―― 自治体の支援は活用したほうがよさそうですね。

高須 税金を払っていますから、フル活用ですね(笑)。来月はタイで、日本の機械要素展のような「METALIX」という展示会がありますが、出展費用を区が補助してくれるので、それを活用して出展します。

平野 加えて、品川区の「環境ビジネスの支援事業」にも申請していて、11月に面接があります。また、東京都では「展示会等出展支援助成事業」に採択され、展示会出展費用の補助を受けましたので、10月30日から開催された「産業交流展」の出展費用に活用しました。

高須 助成金ではありませんが、都の販路開拓支援事業にも「防水機能付きねじ」を申請して、プレゼンや面接を経て認定してもらいました。大手企業の出身者を中心とした「ビジネスナビゲーター」という人がいて、取引のマッチングや販路開拓などの相談に応じてくれます。

平野 普通ならアポイントが難しい企業にも、会いに行かれますからね。これは活用していきたいですね。

―― さまざま支援事業の情報はどのようにして得ているのでしょうか。

高須 いろいろな支援事業に申請することで、区や都、あるいは県とのつながりができるので、案内がくることもありますし、カタリストの方から聞くこともありますね。国の助成については、日本ねじ工業協会の会合で配布される経済産業省の資料が基点になるケースも多いです。BtoBからBtoCまで。社会で必要とされる会社になる

―― 御社では現在どのような市場を対象としておられるのでしょうか。

高須 分野としては、電気・家電が約73%、産業機器が約16%、自動車はボディーに使う部品ではなく電装品で、7%ぐらいです。自動車関連は昔はゼロに近かったのですが、最近は増やすように努力しています。

家電が中心でしたので、小さいねじが得意で、現在はS0.8から作っています。また小さい家電は海外進出が早く、当社の最初の海外拠点も1995年に中国の昆山に作っています。いま小さいねじは、国内の仕事を確保するのが大変になってきています。大きいもののほうが国内に残るので、大きいものも作らなければと考えて、少しシフトしています。

西のほうのねじ屋さんは、モノづくりと商社が分れていますが、われわれのほうは製造と販売を行っているので、ほとんどが直需です。

事業内容としては、ねじ、特殊冷間圧造、精密加工品、ダイキャストはフィリピンの工場でやっていて、治工具や金型も一部作っています。―― お客さまは一部上場から中小企業まで約1000社とのことですが、どのような体制で対応しているのでしょうか。

高須 当社の国内、海外の自社工場だけでは足りないので、材料、メッキ、二次加工など600社ほどとネットワークを組んで対応しています。

われわれの取り組みの特徴としては、2008年、リーマンショックの直前に栃木に作った物流倉庫があります。自動車ほどではなくても、電気業界も「カンバン方式」を一部取り入れています。ねじといえども材料購入から考えるとリードタイムがかかりますが、一方で納期は今日、明日のということになるので、そういう要求に対応するために物流倉庫を作りました。所要条件等の取り交わしをさせていただいているお客さまには、夕方ぐらいまでに連絡をいただければその日に出荷、翌日着ができる体制にしています。―― トレーサビリティにも力をいれておられます。

高須 トレーサビリティは、商社ではなかなか難しいでしょうね。これは製造しているからできる、最大のメリットかなと思います。材料とか工程とか、自分たちでやっているので確認できますから。理屈はどこから何を買って、どこで何を作ったかが分っていればできるとはいえ、実際にやるとなると結構難しいのかもしれません。

平野 われわれも、かつてはできませんでした。昭和51年ごろに日本工業規格の認定をとったときに、全部のトレーサビリティが必要ということで体制を整備しました。

最近は、ISOがとれればいいと言って、JISは取らないところも多くなっていますね。

高須 ねじも安心感とか信頼性という意味で、ブランド化は必要かなと思います。―― 今後どのようなことに力を入れていかれますか?

高須 コアなところでは、まずBtoBの拡大、つまりいろいろなお客さまの深掘りや新分野の開拓です。基本的にお客さまの要求に応じて製品を開発してきましたが、企画から提案できる形を目指していきたいと考えています。それと同時に、BtoC、つまりコンシューマというすそ野も広げていきたいと思っています。

今年6月にはねじのWebストアを始めました。数本から購入可能ですが、Webサイトでねじを販売しているところは他にもあるので、後発のわれわれとしては差別化をはかろうと、有害外物質を含まないねじ「グリーンスクリュー」として商標登録をして販売しています。

上場企業のお客さまからの要求で、ずいぶん前から環境データシートなどの提示をしてきましたので、ネット販売でも対応できるようにしています。ねじ数本から、保証書を付けてくれるところはあまりないと思います。

―― 御社はどのような役割を担っていくのでしょうか。

高須 当社の直接取引のパイプを利用して、品川区、大田区など城南地区の工場に仕事を持って行くようなことができればと思っています。小さな町工場だと、口座を開設させてもらえず直接取引が難しいケースもあるので、現在われわれが間にはいるようなこともしています。

また先に紹介したWebサイトでは、ねじ以外の製品の販売を一部始めています。今後は、当社のお客さまの製品を当社のWebサイトで販売することも可能だと考えています。

そうして、産業の中のリーダー、地域の中のリーダーとして、社会で必要とされる会社にしていくことが目標です。

つい先日、当社のキャラクターもできました。社内公募で決定した若手女子社員の作品で、名前は「ねじ まきちゃん」といいます(笑)。今後は、彼女にもどんどん活躍してもらおうと思っています。「ねじ・まきちゃん」

富士セイラ株式会社 ホームページ: http://www.fujiseira.co.jp/

<参考>

・ 平成24年度補正 「ものづくり中小企業・小規模事業者試作開発等支援補助金」 採択結果

http://www.chusho.meti.go.jp/keiei/sapoin/2013/130830MonoKekka.htm

・東京都 平成24年度 「受注型中小企業競争力強化支援事業助成金」採択企業紹介

http://www.nc-net.or.jp/tokyochuokai/j2012/(取材&記事 ワッツコンサルティング㈱ 杉本恭子)

- 二つの補助金事業に、多数の協会会員企業様の事業が採択される

-

8月の下旬に二つの補助金採択事業決定の発表がありました。採択が決定された事業には、日本ねじ工業協会会員企業様の案件が多数確認できました。採択された事業の関係者の皆様には、おめでとうございます。

詳細はそれぞれ以下の経済産業省ホームページに掲載されています。

一つは、円高・エネルギー制約対策のための先端設備等投資促進事業費補助金(第二次通常採択事業)。http://www.meti.go.jp/press/2013/08/20130823002/20130823002.html

もう一つは、平成24年度補正 ものづくり中小企業・小規模事業者 試作開発等支援補助金。http://www.chusho.meti.go.jp/keiei/sapoin/2013/130830MonoKekka.htm

二つ制度の内容と会員企業様採択案件について、以下にまとめました。

(1) 円高・エネルギー制約対策のための先端設備等投資促進事業費補助金について

本事業は、円高やエネルギー制約を克服するため、産業競争力の強化や空洞化防止に資する最新設備等を導入する事業者を支援するもの。今回決定された事業は、応募865件から、外部有識者による第三者委員会での厳正な審査を踏まえ、373件の事業が決定されました。(補助金総額:約640 億円)。

尚、今回の採択決定により、採択額が予算額(2,000 億円)に到達しました。

採択事業者公表リストによって、1次、2次の公募を合わせて、協会会員企業から以下の9件の事業が採択されたことが確認できました。(事務局が確認したもので、見落としがあった場合にはお許しいただきたく、またご連絡いただけると幸いです。)

表中の事業区分は以下の通りです。

事業A:エネルギーや原材料の効率性を高める

事業B:最終製品のコアとなる部品を製造する

公募・事業 事業者名 産業分類 実施場所 企業規模

1次・B サンアロイ工業(株) 金属製品 兵庫県 中小企業

1次・A 光精工(株) 一般機械 大阪府 中小企業

1次・A (株)音戸製作所 輸送機械 山口県 中小企業

2次・A (株)東北三之橋 輸送機械 宮城県 中小企業

2次・A 大川精螺工業(株) 輸送機械 茨城県 中小企業

2次・A (株)イズラシ 一般機械 静岡県 中小企業

2次・A 丸吉工業(株) 一般機械 愛知県 中小企業

2次・A (株)丸ヱム製作所 金属製品 大阪府 中小企業

2次・A (株)中島田鉄工所 一般機械 福岡県 中小企業

(2)平成24年度補正 ものづくり中小企業・小規模事業者 試作開発等支援補助金

本事業は、ものづくり中小企業・小規模事業者が実施する試作品の開発や、そのための設備投資などを支援するもの。補助率2/3の補助が実施されます。平成25年6月10日(月)から7月10日(水)までの期間に公募を行い、申請のあった11,926件について、 外部審査委員会での審査を踏まえ、5,612件の補助金の採択事業者が決定しました。

尚、本事業は、今回の2次公募に先立ち平成25年3月26日から4月15日までに1次公募が実施されています。この期間に申請のあった10,209件について4,162件の採択が決定しています。1次、2次にて予算額に達したことから、今回の2次公募をもって、当事業の申請受付は終了となる(経済産業省H25.8.30付け報道資料)とのことです。

2次採択事業者公表リストによって、協会会員企業から以下の16件の事業が採択されたことが確認できました。(こちらも事務局が確認したもの。見落としがあった場合にはお許しいただきたく、ご連絡いただけると幸いです。)

以下、2次公募案件。(事業者名/事業計画名/都道府県の順で表示)

・(株)伯楽製鋲所/スマートメーター用特殊部品製造の生産プロセス強化事業/山形県

・(株)平戸製作所/鉄道用部品製造に於ける品質の向上と安定及びコスト競争力の強化/ 福島県

・富士セイラ(株)/薄板用プレススタッドの圧造・転造加工の製法技術開発及び設備投資/栃木県

・(株)山ロナット/サーボモーター活用によるウオームギアの精度向上/埼玉県

・(有)干葉精螺/大型NC旋盤加工による部品の一体化への取り組み/東京都

・クラウンファスナー(株)/自動車用精密部品の高速画像検査処理装置の開発/山梨県

・名北工業(株)/NC内面研削盤の導入による伸線ダイス形状の研究開発と試作品製作/岐阜県

・(株)大須賀製作所/高速ねじ画像検査選別機の導入による短納期対応および品質の向上/静岡県

・(株)神山鉄工所/極太ドリルねじの段付き刃先の開発によるドリルタイム2/3化/大阪府

・(株)三和鋲螺製作所/高精度・高品質を必要とするねじ切り加工の自動化装置の開発/大阪府

・北村精工(株)/高品質、低コストのサイディング用ねじの開発・製造/大阪府

・(株)ヤマヒロ/農業用ビニールハウス向けの高性能タッピングの試作開発事業/大阪府

・鹿児島金属(株)/品質保証システムの構築による新規顧客開拓と短納期対応化の実現/大阪府

・(株)コクブ/高強度高耐食性マルテンサイト系ステンレス鋼製ドリルねじの信頼性向上/奈良県

・兵庫ボルト(株)/鉄道車両用精密ボルト工程集約加工ライン(NC旋盤.自動穴明け機)の導入/山ロ県

・(株)ニチワ/鍛造金型作成の高精度、高品質、低コスト、短納期を図るためのNCフライス盤新規導入/宮崎県

尚、1次公募にて採択された協会会員企業案件は21件で、以下の通りです。

・(株)桂川精螺製作所/塑性加工の加工速度に対応した高速切削機の開発/東京都

・(株)互省製作所/「敷き板止めねじ(通称シートねじ)」の最適品質の確立と量産技術開発/神奈川県

・(株)降矢技研/温間加工技術を用いた非磁性高強度オーステナイトステンレス細線の製造とねじ等の非磁性高強度部品の量産試作開発/山梨県

・第一工業(株)/高トルク対応型アウトサートナットの開発/静岡県

・興津螺旋(株)/難加工素材の連続二次加工製品試作開発/静岡県

・森岡産業(株)/自動車部品向け鉄製ハス歯歯車の生産性向上とコストダウン/三重県

・ケーエム精工(株)/耐震用ステンレス鋼製ねじの超耐食表面処理技術の開発/三重県

・(株)キョークロ/「表面処理における試作開発及び特注品の生産プロセスの高度化・効率化による高付加価値化の実現」/京都府

・日本ファスナー工業(株)/太径六角ボルト(M30)の低過重ヘッダーでの製造技術の開発/大阪府

・日産ネジ(株)/ボルト単体で緩みを抑える高性能ボルトの試作開発/大阪府

・東洋炉工業(株)/メッシュベルト式連続熱処理炉用省エネ・新型リジェネバーナの開発/大阪府

・光精工(株)/ステンレス鋼製座金組込ボルトの小口・短納期の為 最新の専用機械に入れ替え/大阪府

・大阪フォーミング(株)/多重緩み止めナットの開発・市場開拓事業/大阪府

・(株)竹中製作所/塗装環境のクリーン化技術の開発によるカーボンナノチューブ複合塗膜の高品質化事業/大阪府

・三星産業貿易(株)/加熱プレスフォージングによる熱可塑性カーボンコンポジット締結部品の量産技術/大阪府

・(株)ダイロック/耐震構造木造住宅に使用する締結ボルトの研究と開発/大阪府

・ハードロック工業(株)/顧客満足させるための生産管理を含めた入出庫管理、在庫管理の強化/大阪府

・マスター工業(株)/最終全数良否判定検査に関する多品種少量生産・短納期化対応の為の自動検査設備の導入/大阪府

・太陽ファスナー(株)/表面改質による電食防止ステンレスねじの開発・試作/大阪府

・太洋ナット工業(株)/細径鋼管(パイプ)の冷間鍛造化/奈良県

・(株)音戸工作所/プラネタリーキャリアのボス一体成形後の脚曲げ加工の試作検証/広島県

以上

- ストーリーで学ぶ中小企業施策「戦略的基盤技術高度化支援事業」について

-

当協会では、これまで国による中小企業向けの施策である「戦略的基盤技術高度化支援事業」

(サポーティングインダストリー、通称「サポイン」)について、公募のお知らせ等を行ってまいりましたが、具体的にどういった施策なのか理解しにくいと思われている方も多いかと存じます。

独立行政法人中小企業基盤整備機構では、ストーリー形式でわかりやすいようにホームページ

に掲載しておりますので、お知らせいたします。

- 【中小企業施策活用インタビュー第2回】 マツダ株式会社

-

サポインは国に対する技術の「提案」。他企業との連携が可能性を広げる

~ レアメタル技術で「サポイン」に採択されたマツダ ~

マツダ株式会社は、昭和43年の創業から冷間圧造一筋。現在、多品種小ロットの難しい要求にも応え、ネジの枠を超えた提案をしていこうとしている。中小企業が連携して新しい価値を創造する会社「大阪ケイオス」にも参画。インターネットで思いを語る動画を配信したり、製造業を元気にしようと第二回全日本製造業コマ大戦の運営にも加わり、自らも近畿予選で優勝するなど、アクティブに幅広く活動している。同社は平成24年度のサポインに挑戦して採択され、今まさに研究開発を進めている最中。代表取締役の松田英成氏を大阪市内の工場に訪ね、サポインにチャレンジした背景、申請時のポイントや苦労話、チャレンジするメリットなどを語っていただいた。インタビューサマリーマツダ株式会社 代表取締役松田英成様日本は使うだけ。踊らされている―― 平成24年度のサポインに採択されたのはどのような技術ですか?松田 金型に使っているタングステンをリユースしようという技術です。金型が割れたり欠けたりすると、捨ててしまいますが、溶射という技術で補修して、もう一度使う手法と材料の研究開発です。―― このような技術の研究開発をしようと思ったのはなぜですか?松田 今は中国からタングステンを仕入れて、終わったら捨てて、スクラップになって中国に帰ってしまいます。中国の方がスクラップを高く買いますから。日本は使うだけで踊らされているようなもの。ちょっと政治的に関係が悪くなると、仕入値を上げられるし、入ってこなければ製造もできないので言われるままです。実際、自分の会社で金型代がとてもかかっていて、経営課題といったら金型代を抑えることなんですよ。金型をいかに長寿命化させるか、あるいは安く作るか試行錯誤していて、日ごろの経営活動みたいなものなんです。―― なぜサポインに挑戦しようと思ったのでしょう。松田 このアイディアを実現するには、装置をつくらないと無理。でも装置を作るのは専門じゃないし、どこかに支援してもらわないと苦しい。研究チームでは補助金がなくても進めようという話はしていたのですが、「ダメもと」で出してみたら、通ったといわけです。最初のステップ、チーム構成は重要―― 挑戦するにあたって、最初に何をしましたか?松田 実は23年度にも、自社で挑戦しているんです。自分で書類を書いて、サポインに出してみたら落ちました。そこでサポインに採択されたことのある連携会社(大阪ケイオス)の社長に相談しました。ある程度「仕組み」を作れば、テーマしだいでは通るかもしれないと、まずコーディネーターを紹介してくれました。そのコーディネーターに何をしたいのかを話したところ、私のアイディアに乗ってくれそうな企業を紹介してくれたので、その企業に相談してチームを作りました。チームのメンバーは弊社ともう1社中小企業、事業管理機関、大学です。あとは、アドバイザーとしてユーザーに相当する企業にも入ってもらいました。研究開発が成功して、技術が確立すれば利益を得られるメンバー構成になっています。―― サポインで採択されるために、チームはどのような意味があるのでしょうか。松田 そもそもサポインは、国からの研究開発の「委託」なので、委託先として大丈夫かという意味で、審査の時にはチーム編成も見られると聞きました。「事業管理機関」となる事業者は、研究開発計画の運営管理、共同体構成員相互の調整、財産管理などを行う役割です。国との委託契約は事業管理機関が結びます。実際に研究開発を行う私たち「研究実施機関」となる事業者は、事業管理機関からの再委託という形をとります。事業管理機関と研究実施機関を兼ねることも可能なので、1社だけで申請することもできますが、そもそも中小は少人数で忙しいのに、普段の仕事もしながら本当に研究できるのか、その根拠が示せないと通りません。また年度末に監査が入ってOKが出るまでは、すべての費用を立て替えることになる。その間お金を回せるだけの資金力があるのかということも見られます。大学はメンバーとして必須ではありませんが、ある程度サポインについての知識もありますし、原理などの技術的な裏づけをしてくれるので、組んだほうがいいでしょう。専門家がついていれば大きくはずれることはないということにもなります。アドバイザーも必須ではありませんが、その技術を使ってくれる人、われわれならユーザーです。ユーザーもチームに入っていれば、研究者の思い込みだけではなくて、市場のニーズも見ているということになります。―― そもそも1社では難しいということでしょうか。松田 会社の規模によるでしょうね。研究部門があるような規模の会社だったらたぶん問題ないし、すでにやっているでしょう。でもわれわれのように10人程度の規模で挑戦しようと思ったら、チームを組まないと難しいでしょうね。中小企業基盤整備機構は活用するべき―― 審査はどのように行われるのでしょうか。松田 点数評価でABCDEFの6段階です。項目ごとに評価がつきますが、Cが一つでもあったらまず通りません。前に一人で申請したときは、一つCがありました。なぜ落ちたのか聞いたら、審査員から説明があいまいという意見がでたと教えてくれました。―― 今回の申請にあたっては専門家のアドバイスを受けましたか?松田 一番お世話になったのは「中小企業基盤整備機構(中小機構)」です。チームを作ってから中小機構に行って、何をしたいのか具体的に説明すると、担当する相談員を決めてくれて、その人がずっと指導してくれます。書いた書類を持って行っては、分かりにくいとか数値で示したほうがいいとか意見を聞いて、修正してまた翌月にチェックしてもらってと、足しげく通いました。しかも無料なんですよ。中小機構に相談したら絶対通るというわけではありませんが、指導は絶対受けたほうがいいと思います。―― 申請までにどれくらいの時間をかけましたか?松田 1年がかりでやりました。自分で申請して落ちたところがスタートで、じっくり資料を作りこんでいきました。チームを作って、テーマを決めて、申請書をチェックしてくれる人もできて、その「仕組み」ができたら、やっと最初の土俵に乗るかなという感じです。国の方針に沿って、根拠も交えて分かりやすく―― テーマを選ぶ際のポイントはありますか。松田 国が指針を出していて、どういう重点分野があって、どういうことが望まれるのか示しています。その指針に沿っていないと、国が目指したいことと違うし時流にも乗っていないことになるので、まず話になりません。今回はレアメタルの分野で、タングステンが少量で済むというテーマだったので通ったのかもしれません。サポインの申請書類は「提案書」なんです。本当は国が動いて研究しなきゃいけないところを、代わりに中小企業に「委託」して研究してもらうということです。私たちが「こういう技術を研究しますよ」と提案して、それが国の方針に合っていればお金を出してくれる。中小企業もそれをチャンスに経営の基盤を高度化してくださいと。でも委託だから、ちゃんと研究していなければお金も払ってくれない。だから提案書は、国の思いに沿ったストーリーで書かなければ通らないでしょう。―― 書類を作成するにあたって留意することは?松田 プレゼンと一緒ですよ。誰に何を伝えるかということです。サポインの場合は審査員に伝えるわけですよね。その分野の専門家に良い技術だと思ってもらわなければいけない。でも中には財務関係の人とか、ぜんぜん専門外の審査員もいるので、その人が読んでも理解できるくらいに分かりやすく書かなければならない。これも中小機構の相談員が教えてくれました。専門用語もいっぱい出てくるので、いちいち説明しなければなりません。たとえば「冷間圧造」と書いたら、それが何かを説明しなければいけない。それから書類に使うフォントも指定されているので、フォントの間違い、誤字脱字など、すべてルールを守っていないとはじかれます。申請に行ったときに全部チェックされて、一つでも間違っていたら受け取ってくれません。―― 良い技術だ、良い研究だということを分かってもらうためには?松田 技術の裏づけとなる根拠とかデータを付けて、説得します。そのためには実験もやらなくちゃいけない。装置がなくても評価できる実験をして、そのデータを申請書に載せます。現状の課題がこうあって、この技術を使えばこうなる。現状ここまでできている。この研究がなければ、多分こうなってしまうと。根拠が弱かったり、説明が不十分だったら落とされてしまいます。―― 事業化についても記載するそうですね。松田 目的は事業化することなんですよ。税金を注ぎ込んで研究を委託する。その結果、事業として成り立って税金として戻ってくることが目的です。だから研究開発だけで終わりではなく、ビジネスに投入する入り口までをサポインでやらなければいけない。開発もできて、試作品を市場に流してみて評価も得て、これで販売したら喜ばれるというところまでです。以前は研究が独自技術か、新規性の高いものかを評価したそうですが、民主党政権に変わってから事業化が審査の重点項目になりました。経産省の説明会でも審査方法が変わっているから、そこをしっかり書かないと通りませんと言われました。今回の申請では、事業化の面で既に行っている取り組みも絡めて書きました。研究チームから派生したものですが、超硬工具を回収して溶かしてタングステンだけ取り出し、再利用するシステムです。今、回収センターを作って、いつも一定の、しかもスクラップより少し高い価格で回収しています。事業計画としては、この取り組みとも連携していることを記載しました。これも中小機構で言われたことです。関わりがあるのだから書いたほうがいいと。事務処理は大変。でも連携できるメリットは大きい―― ご苦労もあるのではないかと思いますが。松田 サポインは研究開発にかかるすべての費用を請求できますが、その代わりすべてにエビデンスが必要なので、事務処理がかなり大変です。人件費も請求できますが、研究関連に費やした時間を全部記録しておかなければなりません。大学の先生や、研究専門の部署ならいいと思いますが、私たちのように日常の仕事もしながらだと、実質無理です。だから私たちは人件費の請求はあきらめようと思っています。経産省のサポイン関係の方に会うことがあると、いつも言っています。中小企業向けというけれど、制度がぜんぜん現場に合っていないと。本当は成果だけを評価してもらえるといいのですが、不正をする会社があるそうで、そのおかげで厳しくなっているようです。国の会計をチェックするような人が見るので、不正が見つからないはずがありませんよね。実際不正をした会社は、社名が公表されて、賠償請求もあるようです。―― 進捗状況の検査もあるそうですね。松田 サポインは単年度契約で、最長3年です。3月に会計監査が入ってOKなら費用が振り込まれ、次年度も契約できます。研究の進捗状況も検査があって、進んでいなかったら打ち切られる可能性もあります。専門家が並んでいるところで説明もします。1年目は、採択の発表がある8月ごろから、その年度の3月までを1年とするので、実質半年です。それで3年が終わるまでに、事業化できるところまで進めなければならない。採択が決まってから始めたのでは難しいです。普段から基礎研究をしていないと間に合いません。―― ほかの補助金にも挑戦したそうですね。松田 「レアアース・レアメタル使用量削減・利用部品代替支援事業」といって、費用の2分の1が助成されるものです。サポインと同じチームで挑戦して、こちらも通りました。サポインのほうのテーマは、減ったところに肉盛りしてもう1回使う方法ですが、こちらは異種金属の接合で、接合の仕方が今までになかった方法です。技術は異なりますが、狙いはどちらもレアメタルの使用量を抑えることです。正直なところ、サポインが通ると思わなかったので、こちらにも違うテーマで出してみたんですよ。2011年の12月に急に募集があって2月に採択されたので、サポインより先でした。―― いろいろ大変なこともありますが、チャレンジするメリットは何ですか?松田 私の場合は、ほかの企業や大学と、一つの研究の下に連携できることが一番です。実際負担も多いので、儲かることはありませんが、これで仕組みも何が大変かもよく分かったので、次のテーマがあればきっとまたやりますね。サポインが終わったら、事業化のための補助金制度で「新連携」があるので、それも活用したいと考えています。新連携は書類だけの申請ではなくて、有識者に対してプレゼンもするそうです。今度は販売とか流通もチームに加えることになる。チームの意向を分かった上で売ってくれる人との連携は貴重ですよね。こういうネットワークはあとあと効いてくるのかなと思います。研究したテーマがビジネスとして成り立つなら、共同で会社を作ってもいい。そういうことも中小企業の新たに生きる道かなと。自社で技術を高度化することも大事ですが、それだけやっていても今のニーズには対応しきれない。連携すれば相乗効果でお互いに良くなっていくと思います。実際、研究も進んでいるし、後の2年で予定通りの成果が出れば事業化に持っていけるという、手ごたえも少しずつ感じるようになっています。金型をスタートしたのはリーマンショックから―― 今回のテーマは「金型」ですが、なぜ金型を始めようと思ったのですか?松田 私がもらってくる仕事はややこしいものが多いので、金型屋さんに頼むと、最終製品の要求精度を満たすような作り込みにならないと断られるんです。でもそういう仕事をやっていかないと仕事なんてない。私の頭の中にはこうしたらできるだろうというアイディアがあるわけだから、自分で金型を作るしかないと思ったのが始まりです。私は機械メーカーの技術部に6年9ヶ月修行に行っていました。そこで金型設計を仕込まれたので、自分でも設計できるのですが、当時社員5人ぐらいで工場を回していたので、金型の設計をする時間がなくて、金型屋さんにアイディアを伝えて作ってもらっていました。リスクは負わせないという約束で。でもノウハウが外に蓄積されているのはもったいないと思って、自社で取り組みたいと思いました。弊社のような会社は、ピラミッドの底辺のようなもの。枠の中だけでモノを考えてできるなら、どこかがやっていて私のところに仕事なんてきません。枠からはみ出してやれるかどうかだけの話です。私の場合はポジションが経営者なので、失敗しても自分で後始末できる。だから思い切りも違うでしょう。―― 金型はいつから作り始めたのですか。松田 リーマンショックのころからです。それまでは、やろうと思っても日々の仕事をこなすのが精一杯でできませんでした。直接のビジネスに関係ない投資なので、10年計画ぐらいで少しずつ機械も入れ始めましたが、忙しいし、人を募集しても来ないし、ぜんぜん進みませんでした。ところがリーマンショックがあって、8割の仕事がなくなってしまった。初めて赤字になりました。工場の機械も全部止まっていて、5時になると誰もいなくなる。シーンとした事務所にぽつんと。でも仕事がないからと、じっとしていてもしょうがない。何か新しいこと、少しでも先につながることに、前向きに取り組んでいこうと思いました。へこんだのも事実ですが、仕事がなかったから始められたところもあります。今思えはラッキーだったのは、機械メーカーが在庫を抱えていたり、中古の機械が出回ったりして、機械を安くそろえられたこと。長期計画どころか、3ヶ月ぐらいで金型に必要な機械を全部そろえました。ほかの会社をリストラされた知人で金型をできる人がいたので、うちに来てもらいました。そこからスタートでした。世界でここだけの「オリジナル商品」を作りたい―― そのチャレンジ精神はどこからくるのでしょう?松田 2000年ごろ、突然売り上げが半分になるという経験をしました。あるお客さんから「安いところから買うという調達方針に変わったので、海外製品を買います」と通達されました。どこも手を出さないような面倒な仕事を請け負うようになったのは、それからです。ピラミッドの底辺には、そういう仕事しか残っていなかったので、選べなかった。でも選り好みせずに仕事をしている間に、自然とマーケティングができたようなもので、ここに特化していくほうがいいかなと、だんだん多品種小ロットにシフトしていきました。売り上げの半分が突然なくなるという経験をしていたら、好調がずっと続くなんて思えない。要はそんな状態になるまで放っておかずに、もっと頭を使えということです。もともと私は自ら生産していたので、工場からほとんど出ない人でした。でもリーマンショックで、もっとアンテナをあちこちに張っていないといけないと気づきました。だからネットワーク、他企業との連携はとても重要だと思っています。―― 今、何を目指しているのでしょう。松田 弊社は赤字になったけれども、周りを見れば、赤字になっていない会社は山ほどある。どうして赤字になるのかと考えたら、基盤となるしっかりした技術がないから、外的環境の変化に振り回される。こんなのは経営といわない、経営者として最低だと思いました。環境の変化はチャンスとは思っていませんが、それに左右されるのがだめなんじゃないかと、私は思います。自社製品があって、それがここしか作っていなくて、世界中で一番良いものだったら、景気が悪くてもつぶれないでしょう。今は「オリジナル商品」を作りたいと思っています。オンリーワンか、世界でナンバーワン。こういう研究開発をしたり他社と連携をするのも、そこを目指しているからです。何かを固守するとかではなくて、トータルのビジネスとして会社が良くなったらいい。2割、3割でもいいから、自社商品をまず持つことから始めたいと思っています。2~3年前、海外に出ようと思って、アジアを回ったこともあります。どこかと連携してでも、海外に出るしかないと思っていたときに震災が起こりました。そこからまた考えが変わって、「メイドインジャパン」をやるべきだなと。海外から日本に買いに来て欲しいわけですよ。これはマツダにしかない、世界でここのが最高だということになれば、放っておいても来るでしょう。それで行列が出来て欲しいんです。「コマ大戦」のコマでもそうですけれど、あれも社員全員で取り組んでできたオリジナル製品です。コマで儲けようなんて思っていませんが、ただ自社で最終製品が作れて、それを販売して500円ででも売れたら、それはオリジナル商品じゃないですか。ネット販売などをやってみたら、それがまたマーケティングになって、違う相談が来るかもしれない。下請けの仕事はある程度確保できていて、いいお客さんにも恵まれてありがたいですが、自社商品でブランドとして売れるということを社員みんなが実感したら、また別の広がりを持って今までのお客さんにも提案できるかなと考えています。余談:父のこと、私のこと―― 「冷間圧造のパイオニア」だそうですね。松田 創業当時は削るのがあたりまえでしたから、私の父が創業したころは、冷間圧造の走りのころでした。父は、今の会長ですが、冷間圧造機を自作したんですよ。当時は欧米から伝わったものを修理することから始めて、日本でも作るところが少しずつでてきていました。父はサラリーマンで、ネジの機械に触れることがあって、冷間圧造機が革命を起こしていると思ったそうです。それで、その機械をスケッチしたり、スクラップを仕入れてきたりして作りました。ただ素人でしたし、作るのに2年かかったと言っています。作っている間に普及が始まっていて、そのせいで出遅れたらしいです。それでも、機械は動いてネジを作ることができて、販売をちょっとはじめたんですよ。そうしたら機械メーカーさんにそういう情報が伝わって、そういうことやってもらったら困ると。父は、機械を売っているのではなくて、ナットを売っているのだからと説明したら、それならうちの機械を買ってくれという話になって、機械を買った...... そこから本格生産が出来るようになって本業スタートです。当時ネジは飛ぶように売れた時代ですから、これは商売としていけるというところから、自分で独立してナットを作ることに力をいれたんですね。昭和43年創業で、法人を設立したのが昭和49年です。その機械メーカーの社長さんに大変お世話になりました。機械を買うにもお金がないので、大変骨を折っていただいたそうです。だからそこからは死ぬ気でがんばったと。自作の機械は、新しい機械を買ってすぐに捨てたらしいです。今もあったら展示したかったのにね。―― チャレンジ精神は、遺伝かもしれませんね。松田 父は機械の自作だけじゃなくて、結構すごいことやっているんですよ。たとえば、ナットを作ると真ん中を打ち抜いたくずが出る。それをもう一回機械に投入して小さなナット作って、それも売っているんです。今ならそういう発想もできますが、当時はそんな発想はまずありませんよね。自分らしいものをと、いつも考えていたようです。当時は2人で工場を動かしていたので、機械を無人化運転させることにも取り組んでいました。金型が壊れたりすると不良品の山になってしまいますから、テレビカメラを工場の中のポイント、ポイントに仕込んで、小さな事務所にテレビを何台もならべて、集中管理みたいなことをやっていたんです。当時テレビカメラはとても高価だったらしいですが。そういうアイディアマンなんですよね。―― そういう父の姿は松田少年の目にどう映っていたのでしょう。松田 作ったら売れる時代だったし、借金して機械を買っているから返さなきゃいけないし、すごく一生懸命に、家にも帰らずに工場に泊まりこんで作っていました。だから、家に帰ってこなかったという記憶は思い切りありますよ。顔を見たことないですから。私は3人兄弟ですが、家では「お父さんはきっと悪い人なんだろうな」って話していたんですよ。帰ってきても夜中だし、寝ているときに帰ってきて、朝起きたらいないでしょ。何か悪いことしているのかな、泥棒か何かやっているのかなって。子供のころ工場に行ったら、油まみれでコテコテでした。危ないから、子供は入れません。油が床にたまっているから、ツルツル。モノだけできればいいっていう感じですよ。父は長靴をはいて、強烈な環境の中で作っていました。油くさいのと床がぐちゃぐちゃだったのは覚えています。―― どうして家業を継ごうと思ったのですか。松田 僕は長男なので無理やり。ただそれだけです。小さいころからプラモデルとかが好きで、どちらかというと機械をいじったりするのが面白かったので、本当は車のメカニックにでもなろうかなと思っていました。でも、私は長男だから強制的に。いやだ、いやだって散々言って、けんかして、最終的にはおまえみたいのは俺の子どもじゃない、勘当だと言われました。中学3年のころですね。普通は進路をどうするっていう話になりますよね。でも決め付けているから進路に関して家族の会話もない。学校の先生なら話を聞いてくれるから、助けを求めるわけですよ。先生が父に言ってくれましたけど、聞く耳を持ちません。先生に対しても、「は?なに?」って。その頃は、人生に嫌気がさしていましたね。中学、高校のときは、父と話もしませんでした。―― 社長に就任したときは?松田 突然言われました。「来月からお前だ」と。「え?」という感じです。70歳になったら代わると父は決めていたようでしたが、そんな予定は聞かされていませんでした。「マツダ」と社名変更したのも、そのときです。前は「マツダファスナー工業」でしたが、得意先もからも会社名が長いと言われていましたし。「マツダファスナー」で通っていたので「工業」だけ取るという話もありました。社長就任前は専務で、業態の変革をやっていたときだったので、意識的に変えていくという意味で「ファスナー」もはずしました。何しろ社長になれと言われたのが急だったし、それまで考えてもいませんでしたから、とにかく時間がありませんでした。私にセンスとか才覚があったら、別の社名になっていたかもしれませんね。わかりやすく、丁寧にお答えいただく松田社長マツダ株式会社 ホームページ: http://www.matsuda-fastener.co.jp/pc/株式会社大阪ケイオス ホームページ: http://www.osakachaos.com/<参考>・ 平成24年度戦略的基盤技術高度化支援事業の採択結果・ 平成24年度戦略的基盤技術高度化支援事業の公募について・ 平成23年度「レアアース・レアメタル使用量削減・利用部品代替支援事業(一次公募)」の採択事業(取材&記事 ワッツコンサルティング㈱ 杉本恭子) - 【中小企業施策活用インタビュー第1回】 イズラシ

-

ハードルが高くても、やってみる価値はある

~ 「国内立地推進事業費補助金」に採択されたイズラシ ~株式会社イズラシは、平成24年8月20日に新本社および沼津工場をオープンし、同9月21日に竣工式を行った。沼津工場の設備投資にあたり、平成23年度の経済産業省の補助金申請にチャレンジし、採択された。どのようにして申請書類を作ったのか、どんな苦労があったのか、沼津市大岡の新本社に、代表取締役の堤親朗氏、実際に申請に取り組んだ常務取締役の河上浩三氏を訪ね、話を伺った。

株式会社 イズラシ 2012年9月に竣工した新本社

------------------------------------

インタビューサマリー

・ 「補助金の対象になるかも知れない」

・ 公募要綱や申請書類は難解。アドバイスを受けながら書類を作成した

・ 投資計画があっての補助金。補助金ありきではなく、基本は計画に則ってやること

・ いつもトライしたいことがあるから、アンテナが働く

------------------------------------

「補助金の対象になるかもしれない」

―― 今回申請が認められたのは、どういった補助金ですか?

堤 平成23年度 第3次補正予算の一貫で公募が行われた「国内立地推進事業費補助金」です。国内に設備投資をすることが前提で、サプライチェーンの強化や雇用の維持が目的です。沼津工場建設の設備投資が補助金の対象になるかもしれないと思いました。

応募のきっかけを振り返る堤社長

河上 発端は、社長の堤が「こんな補助金がある」と言ったことでした。この補助金を知ったときの最初の感想は、公募の期間がとても短いということです。11月29日付で公募が開始されて、申請書類の締め切りは12月28日必着。あまりにも短いうえに、公募要綱を読んでもよく分かりませんでした。

―― 最初に何をしましたか?

河上 まず経済産業省の出先機関に話を聞きに行きました。そもそも公募の対象になるのかも分からなかったので。聞いてみたところ対象になるというお返事をいただけたので、やってみようと。他には、建物も含まれるのか、検査の機材の購入はどうかなども聞きました。建物そのものは対象にならないが移設費用は対象になる、また検査の機材は生産設備に含まれるので対象になるということでした。

公募要綱は難解。アドバイスを受けながら書類を作成

―― 短期間でどのように準備したのですか?

堤 弊社の場合は、コンサルタントに入ってもらいました。必要書類を全部自力で仕上げるのは、実質不可能だと思います。大手の企業なら、社内に専門の部署があるかもしれませんが、中小企業には難しいでしょう。

―― ご苦労もあったと思いますが。

河上 たとえば、「市場における優位性及び技術の革新性」という項目があるのですが、普段あまり考えませんし、我々の感覚ではどう書いたらいいのか分からない。業務の中身をコンサルタントの方に説明しながら、一緒に考えていきました。第三者にも理解して頂けるように推敲を重ねましたが、意図することが正確に伝わった否かは定かではなく、そのあたりも難しいところですね。

サプライチェーンの強化ということから、BCP(事業継続計画)の項目もありました。既存の戸田地区の工場は、海抜6m、海岸まで300m弱なので、沼津市大岡という場所に進出すること自体がBCPになります。自動車業界そのものがサプライチェーンで成り立っているということも謳いましたし、お客様から「サプライチェーン強化のお願い」という書面をいただいたりして、強化が必要だということを説明しました。

―― 「輸入代替性の高低」「海外流出懸念関係性」はどのように記載しましたか?

河上 「輸入代替性の高低」には、取引先から「品質」を支持されていること、また製品の独自性、正確性、多品種・小ロット生産、短納期対応などにより、輸入代替性を低減しているとしました。

「海外流出懸念関係性」は、補助金が交付されなかった場合に海外進出を考えるかという質問ですが、従来から国内産業と雇用を維持する使命を認識していること、国内生産の維持に不可欠な分散化、製造原価低減のために、補助金がなくても国内の工場進出は進めるとしました。

―― 提出書類は全部でどのくらいありましたか?

河上 指定の書式と添付資料、決算報告書など、全部を印刷すると1cmぐらいの厚さになりました。それを20部コピーして、CD-Rにも入れて送付しました。段ボール箱に詰めて発送したことをよく覚えています。しばらくして、書類を受理したという連絡が来ました。

それから同じような書類を3月にも、やはり20部コピーして発送しました。そのあとに決定通知書が届きました。

―― 決定の知らせを聞いたときは?

堤 河上から「たぶん大丈夫です」と言われたときは、うれしいなんてもんじゃない。河上は、通知書が来るまでは糠喜びにならないようにと言いましたけど、そりゃうれしいですよ。当初は投資額の2分の1が助成されるということだったのですが、応募が多かったために最終的には4分の1になりました。でも、ハードルは高いかも知れませんが、補助金の対象になる要件を満たしていればトライする価値はありますし、たとえ失敗しても必ず次に繋がる経験を積むことが出来ると思います。

河上 決定前に、一度「4分の1でもいいですか」ってお尋ねがあったのは覚えています。ちょっと考えましたね。「2分の1でなきゃ困ります」と言った方が良かったのかなって。

投資計画があっての補助金。基本は計画に則ってやること

―― 補助が認められたことで義務もあると思いますが。

河上 補助によって取得した財産を維持、管理することや、一定期間処分してはいけないなどの義務があります。報告書の提出も義務付けられていて、計画通りに実行されているか検査が入ります。

違和感があるのは、設備の購入にあたって3社から見積もりを取るように言われていることです。実際、中小企業で商社を3社も使い分けているところなんてありませんよね。1社でしか見積もれない理由を述べればよいそうですが、大企業と同じことを中小企業にも当てはめているという点では、やりにくさはありますね。

堤 たとえば、あるメーカーの試験機を、Aという商社を通じて買うとします。メーカーは、商社Aから見積もり依頼が来たら、同じエンドユーザー向けの見積もりを他の商社には出しませんよね。だから3社から見積もりなんて、実際取れないんですよ。同じ能力の別のメーカーの製品で見積もりを... といわれても、「その」試験機が必要なんですから。

弊社の工場専用の設備だって専用の下請けにお願いしているので、他から見積もりは取れません。この辺の事情は、大企業でも同じだと思いますよ。コンサルタントの方は、説明の仕方を心得ているのでしょうね。

―― 今回の補助金はいつ交付されるのですか?

河上 計画の完了後、報告書を提出して、そのあとに検査が入り、検査が通ってから補助金が交付されます。まだ手にしたわけではないので、社長には「取らぬ狸の皮算用ですよ」と言うんですけどね。

―― 交付のタイミングは、サポインとは違うようですね。

堤 サポインのような研究開発の補助の場合は、商品になるかどうかわからないけれど、市場やユーザーのニーズがあって、それを満たすものを作るという計画が認められれば費用を出してくれますね。

河上 そういう意味では、今回の補助金はハードルが高かったのかもしれません。でも、やると決めたらどちらでも同じことです。

―― 補助金の申請は通っても、交付が確約されなくては見通しが立たないのでは?

堤 弊社の場合は、補助金ありきではなく、工場を作るという計画が先にありましたから、補助金があっても、なくても、基本的には計画に則ってやるだけです。

「いつもトライしたいことがあります」と堤社長

いつもトライしたいことがあるからアンテナが働く

―― 補助金のことはどのようにして知ったのですか?

堤 20年ぐらい前から、沼津に営業所とセンターを作りたいと考えていましたが、こんなに大きく作るつもりはありませんでした。10年ほど前に営業所を出したことがきっかけで、いろいろな方と知り合うことができ、土地のお話もいただきましたが、私は沼津しか考えていませんでした。あるきっかけで、2007年の技能五輪の跡地利用の公募を知り、応募したところ弊社が選定されました。その頃から、何か補助金があるのではないかとアンテナを張っていました。リーマンショックがあっため建設は一旦中止しましたが、2年後に着工した直後に今回の補助金のことを知りました。

何かで読んだのだったと思いますが、アンテナを張っていたから情報が入ってきたのだと思います。

―― 補助金へのチャレンジは初めてですか?

堤 跡地利用が認められた後に、2回チャレンジして落ちているんです。一つは静岡県の助成金で、対象の業種にねじ業界が入っていませんでした。ステンレスを冷間圧造して異形状を作る、タービンの部品にトライしました。かなり難しい部品で、それで申請することにしたのですが、結局は「ねじ屋」だからという理由で通りませんでした。

今回の補助金にチャレンジするにあたっても、前の二の舞はいやだなという気持ちもありましたよ。

―― トレーニングマシンの製作も始められたそうですが。

堤 リハビリに使えるマシンの製作に着手しています。技能五輪の跡地利用はファルマバレープロジェクト※の一環で、健康・医療関連であることが必要だったんですが、ある企業から、東大の先生がアスリートのために研究している「認知動作型トレーニングマシン」を紹介されました。そのマシンは、体の内側にある筋肉を鍛えたり、脳を活性化させるなどリハビリにも効果があるので、それを弊社でも作ることにしました。設計図を頂いて、デザインを変えて。すでにできているものもありますが、来年春には次のマシンもできます。

新しい工場には、社員のためのジムを作るつもりでしたから、前からトレーニングマシンに興味はありました。ここにもアンテナが働いていたのでしょうね。

―― これから補助金にトライする企業のために、一言お願いします。

堤 弊社の場合は、タイミングがよかった、ラッキーだったと言えるかもしれません。でも、今までも難しいことにトライしてきたし、トライしたいことがあるからアンテナが働くのだと思います。

株式会社イズラシ ホームページ: http://www2.ocn.ne.jp/~izurashi/home.html

※ ファルマバレープロジェクト

静岡県が、県東部地域を中心に、地域の民産学官が協働して推進しているプロジェクト。平成8年、県立静岡がんセンターの基本計画策定時に「県立静岡がんセンターを核にした医療城下町を作ってはどうか」との意見に端を発して、平成13年、富士山麓先端医療産業集積構想(ファルマバレー構想)を策定した。

(出典:富士山麓先端健康産業集積プロジェクト「ファルマバレープロジェクト」http://www.fuji-pvc.jp/)

<参考>

・ 平成23年度3次補正予算「国内立地推進事業費補助金」の公募について

http://www.meti.go.jp/information/data/c111128bj.html

・ 平成23年度「国内立地推進事業費補助金」の一次公募の採択結果について

http://www.meti.go.jp/press/2011/02/20120203001/20120203001.html

(取材&記事 ワッツコンサルティング㈱ 杉本恭子)

- 中小企業庁 H24年度「戦略的基盤技術高度化支援事業」(サポイン)の採択結果を発表

-

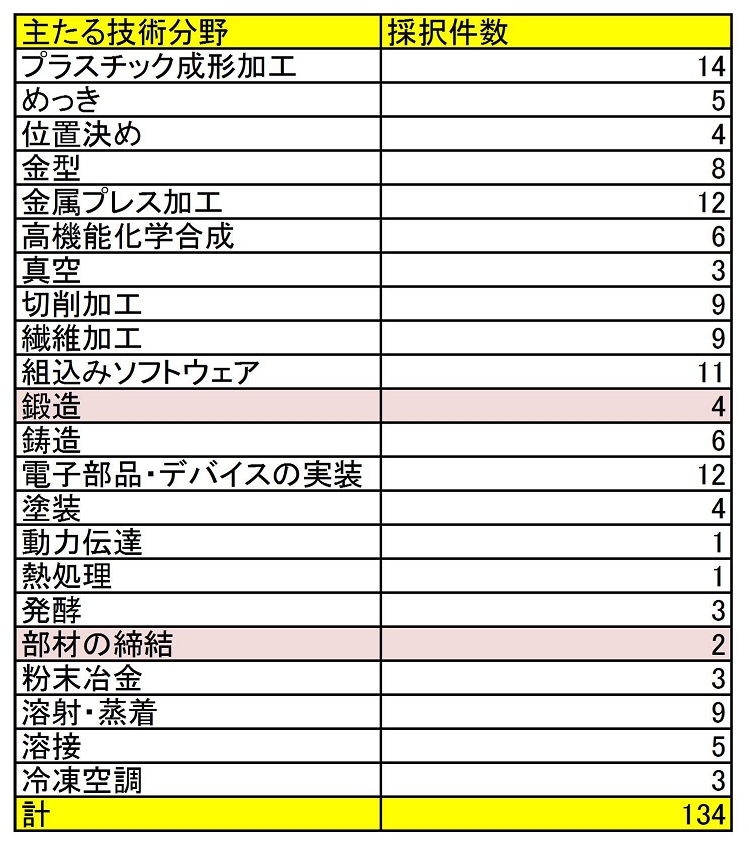

中小企業庁は7月27日、平成24年度「戦略的基盤技術高度化支援事業」(いわゆるサポイン)の採択を決定したと発表しました。平成24年度事業においては、同法の認定を受けた研究開発等計画(認定申請中を含む)を対象に、本年24年4月16日(月)~6月19日(火)までの期間、公募申請を受け付けたところ、合計639件の申請があり、そのうち、134件が採択審査委員会によって採択されたとのことです。同事業は「中小企業のものづくり基盤技術の高度化に関する法律」に基づく支援策の一環として、同法により「研究開発等計画」の認定を受けた中小企業者が国からの委託を受け、ものづくり基盤技術の高度化に資する研究開発に取り組むもの。詳細はhttp://www.chusho.meti.go.jp/keiei/sapoin/2012/0727senryaku_kekka.htmを参照願います。■ 技術分野別の採択状況以下の通りまとめました。(中小企業庁発表資料「採択プロジェクト一覧」をもとに、未来開発パブリシティ委員会事務局が集計したもの)■ 協会関連企業の採択状況「部材締結」分野は2件の採択結果でした。また、協会会員企業が応募した「鍛造」と「電子部品・デバイスの実装」分野での採用がそれぞれ1件ありました。今回は協会会員企業の応募も増加したようです。応募件数については、まだまだ増やせる余地があるものと判断し、未来開発パブリシティ委員会でもこのテーマを継続して取り上げて参りたいと思います。以上未来開発パブリシティ委員会事務局(高橋)記

- H23年度サポイン(3次補正)の採択結果 )

-

平成23年度戦略的基盤技術高度化支援事業(3次補正)」の採択結果が1月26日(木)に中小企業庁のホームページにて公表されました。詳細は、公表ページをご覧ください。

URL:http://www.chusho.meti.go.jp/keiei/sapoin/2011/0126senryaku_koubo.htm当事業は、3次補正予算事業として、追加公募が行われたものです。公募期間は、平成23年11月11日(金)~平成23年12月12日(月)でした。このブログでもお知らせしましたが、応募状況はあまり芳しくなかったようです。

採択案件をまとめると以下の通りです。

- 中小企業施策、助成金(サポインに見る施策の活用状況)

-

【メルマガ ねじ未来開発・パブリシティ委員会ニュース】 2011年9月6日号にて、中小企業施策・助成金のことを取り上げました。

現在、委員会では協会の会員企業様の関心が高いと思われるコンテンツをどのように作成し、デジタル配信して行くか検討を進めています。委員が掲げた関心の高い記事・コンテンツにはどんなものかについては、別の機会にご報告させていただきますが、その中に、「中小企業施策・助成金の活用」というテーマがありました。

例えば、サポイン(戦略的基盤技術高度化支援事業)という施策があります。その申請、採択件数の推移をみると、ねじが関わる「部材の結合」分野は、全20分野の平均を大きく下回り、19位と低迷しています。せっかくの中小企業施策、助成金事業ですから、活用促進の視点はないものかと思います。

このような状況の下、助成金コンサルタントの㈱アライブビジネスの淡河社長http://alive-business.com/

には、8月25日から公募が始まった、「平成23年度 省エネルギー革新技術開発事業(第2次公募)」の事例を取り上げ、助成金活用の着眼点について、記事を投稿していただきました。評判が良かったので、今後も投稿をお願いいたしました。さて、サポインについて、「部材の結合」分野の応募状況について、お問い合わせもいただきましたので、少し説明させていただきます。

この事業は、H18年度から始まった施策で、日本の製造業の国際競争力の強化と新たな事業の創出を目指し、それらを支える中小企業の「ものづくり基盤技術の高度化」に貢献する、革新的、かつハイリスクな研究開発を支援するものです。研究開発期間は2年度もしくは3年度、研究開発規模は初年度4,500万円以下(正確には募集要項でご確認ください)と大きく、ものづくり関連の支援事業予算の中でも大きなウェートを占めています。対象となる20の技術分野の中に、「部材の結合」すなわち「ねじ」も入っていますので使わない手はありません。経産省のホームページから、H18年度からH23年度までの20分野別の申請・採択状況の推移を以下にまとめてみました。ねじの分野の採択率はともかく、申請件数そのものが少ない残念な結果になっています。

何故、少ないのか?様々な理由があると思いますが、そのような支援事業があることの周知が足りないのであれば、未来開発パブリシティ委員会としても対策が必要になると思います。この制度は、ものづくりの川下、つまり、ねじのお客様のニーズに応えて行く技術開発を支援するものとも言えます。是非、ねじの未来をかけたチャレンジとして、次の公募に備えて、再度点検してみてはいかがでしょうか?

皆様の会社では、検討をされたことがありますか?

使わなかった理由には、どんなことがありますか?

ご意見などお寄せいただけるとありがたいです。