会報ねじ 新着記事

- 椿会長 2022年 年頭所感

-

2022年 年頭所感

2022年 年頭所感一般社団法人日本ねじ工業協会

会 長 椿 省一郎

新年を迎え、心よりお慶び申し上げます。

我が国では、一昨年来続く新型コロナウイルス感染症拡大の影響も、昨年10月には緊急事態宣言が解除されるなど、まだ第6波の懸念は引き続きあるものの、経済活動正常化への期待感が高まりつつありますが、人々の行動様式にはコロナ禍以前とは変容した新しい時代が訪れることが予兆され、新しい年を迎えて身の引き締まる思いであります。

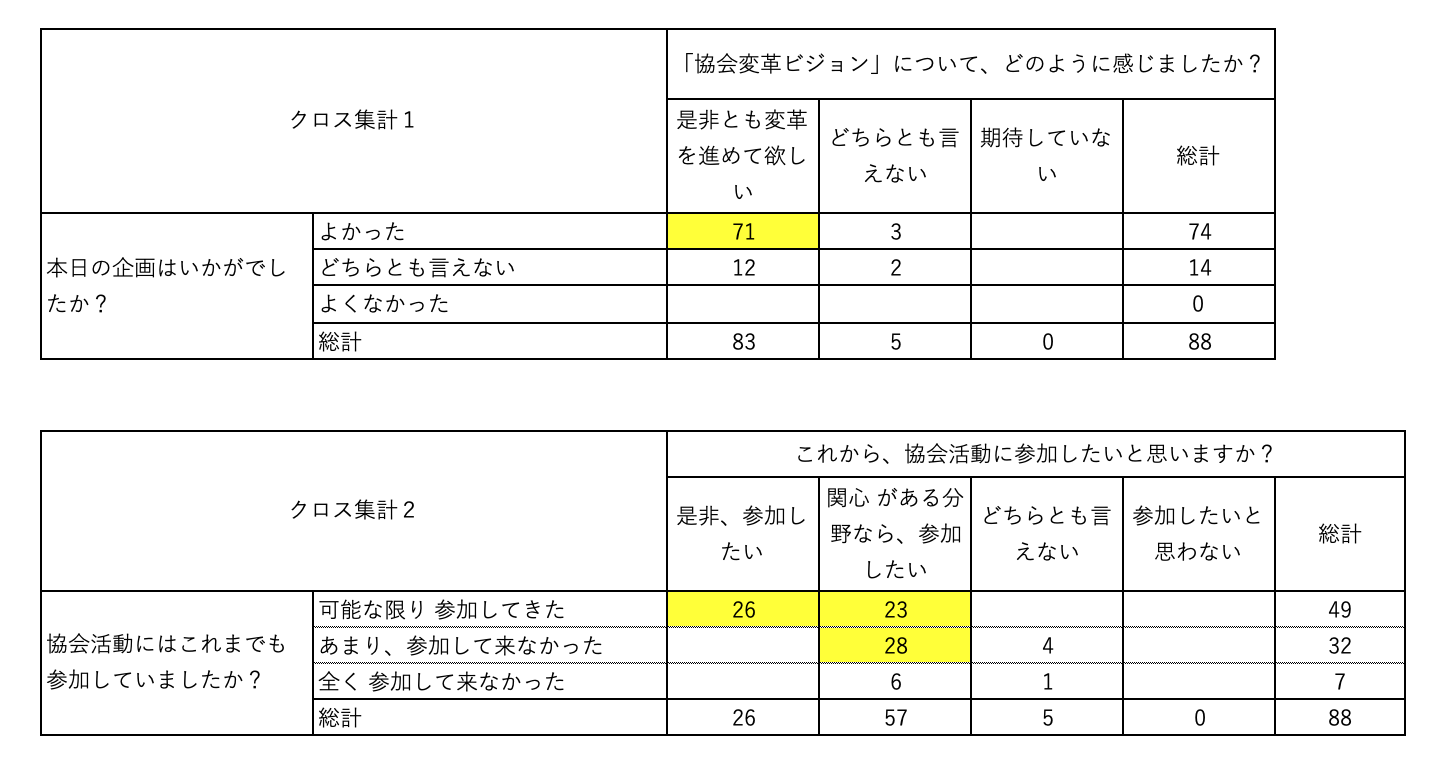

昨年は、当協会にとりましても「60周年協会変革ビジョン」を発表した記念すべき年となりました。当日のライブ配信視聴者は113人で、終了後お答え頂いたアンケートに見る反応に、期待の大きさを感じ、同時に鼓舞されました。おかげさまで会員の皆様に必要とされる協会を目指して新たなスタートとなりました。

この期待に応えるべく、次年度からフレームワークに従った展開を開始するためにも、今年はトライアル活動を開始します。まず、これまでに会員の皆様からお聞きしてきた要望や期待などの関心事を共有して取り組めるように課題化し、その対応に向けた取組みを具体化するためのワーキング・グループを立ち上げる所存ですので、これからもさらなるご協力を賜り、積極的なご参加をよろしくお願い申し上げます。

さて今年の世界経済は、ワクチンの普及などにより回復が期待されている一方で、新たな変異ウイルス株の発見、世界的なインフレ懸念、引続きの米中問題等の不安材料により、今後の見通しを予測することが大変難しい状況にあります。

そうした中、我が国においても岸田政権の大規模な経済対策等を期待して、日本経済は緩やかな成長が続くのではないかとの見方もありますが、我々中小企業の足元では、部品調達難による生産減少、材料高騰・脱炭素化・DXやAIの導入・SDGsの取組み等によるコスト上昇、人材確保難など抱える課題は数多くあります。

当協会では、今年もこれまで同様感染予防を優先して、ZoomやWebExを活用しての会議や交流を工夫改善しつつ大いに取り入れながらも、感染対策を取りながらの対面による交流にも臨機応変に対応し、実のある交流や情報交換の場を作っていきたいと思っております。

最後になりましたが、皆様方の益々のご活躍とご健勝、ご多幸を祈念して、新年の挨拶とさせて頂きます。

以 上

- 日東精工が、綾部市総合運動公園あやべ球場のネーミングライツ優先交渉権を獲得

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年12 月21 日

日東精工株式会社

-----------------------------------------------------------------------------------------------

綾部市総合運動公園あやべ球場のネーミングライツ優先交渉権を獲得

~ 「あやべ・日東精工スタジアム」の名称にて綾部市と5 年間の契約を締結へ ~

-----------------------------------------------------------------------------------------------

日東精工株式会社(本社・工場:京都府綾部市 社長:材木正己)は、創業の地である綾部市にありますあやべ球場のネーミングライツに応募し、この度優先交渉権を獲得しましたのでお知らせします。当社は創業以来の83 年間に遂げてきた成長発展は、ひとえに地元綾部市の有形無形のご支援の賜物であると考えており、「地域とともに発展する」という基本理念の下で本ネーミングライツに応募をいたしました。綾部市市民センター(愛称:あやべ・日東精工アリーナ)に加え、新たにあやべ球場のネーミングライツも取得し運営をサポートすることにより、地元・綾部市の市民の皆様の活動を応援したいと考えております。

■ 背景・目的

当社は1938 年2月に京都府綾部市で設立いたしました。地元産業の発展と地域雇用の創出を目的として設立されたのが始まりです。以来当社は、地元に密着し、ともに発展することを基本としてきました。また当社経営理念「我らの信条」には「社会貢献」として「我らが日々の勤めにいそしむことの出来るのも社会の恩恵による。感謝の心を仕事に活かして社会に貢献する」の一節があります。当社はこの理念に基づいて、設立から幾多の困難の際にも温かく見守り支えていただいた地元地域を中心に近年様々なCSR活動を展開しています。

この度、綾部市のあやべ球場におけるネーミングライツ募集に当社が応募し、優先交渉権を獲得することができました。本施設は体育館、弓道場、グラウンド、研修センター、あやべ球場からなる総合運動公園の中にある緑に包まれた施設です。少年から社会人まで練習試合、大会の開催等で幅広く利用されており市内外から多くの来場者があり、高校生の各種大会の他、夏には高校野球選手権京都大会(甲子園予選)が行われます。当社はネーミングライツを通じ本施設の運営を支援し、綾部市民の皆様が笑顔で楽しい活動ができることを応援してまいりたいと考えています。

■ ネーミングライツ概要

1.ネーミングライツ名称 :「あやべ・日東精工スタジアム」

2.ネーミング付与対象施設 :綾部市総合運動公園あやべ球場

3.ネーミングライツ料金 :5年間総額1,000 万円(年額200 万円)

4.ネーミング付与権利期間 :2022 年3 月1 日~2027 年2 月28 日

■ 対象施設概要

1.施設 :綾部市総合運動公園あやべ球場

2.所在地 :京都府綾部市上杉町大宝山10 番地

(綾部安国寺IC より車で5 分、JR 舞鶴線「梅迫駅」より徒歩15 分)

3.施設の特長 :少年から社会人まで練習試合、大会の開催等で幅広く利用されている

野球場。敷地面積:約18,500 ㎡(両翼101m、センターライン123m)

4.外観と内部の様子:

外観写真

外野席からの写真

外野席からの写真

内野席からの写真

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測検査装置などを製造販売するメーカーです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは大きなシェアを誇ります。CSR活動にも注力しており、ねじの大切さと素晴らしさを伝え、一般認知度の向上とブランド力の強化に努めています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係

係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- 日東精工従業員が、京都府障害者雇用優良事業所等知事表彰において「優良勤労者」を受賞

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年11 月30 日

日東精工株式会社

-------------------------------------------------------------------------------------------------

京都府障害者雇用優良事業所等知事表彰「優良勤労者」を受賞

~ 5年以上優良に勤務した実績を認められ当社従業員が個人表彰されました ~

-------------------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、11 月22 日に執り行われた京都府障害者雇用優良事業所・勤労者等表彰式において、当社従業員が「優良勤労者」として個人表彰されましたことをお知らせいたします。

■ 表彰概要

京都府障害者雇用優良事業所等知事表彰は、障害のある方を積極的に多数雇用している事業所、雇用の促進と職業の安定に著しく貢献した団体又は個人、障害と向き合いながら長く勤務されている個人の方に対する京都府知事表彰です。

■ 表彰式概要

日 時:令和3年11 月22 日 13 時30 分~15 時

場 所:京都テルサ「テルサホール」(京都市南区)

主 催:京都府

受 賞 者:内藤清章(産機事業部 製造部 組立課 ドライバ係)

内藤の「5年以上優良に勤務」した実績が認められ、今回の個人表彰に至りました。

■ 受賞者紹介

内藤は、当社入社当初、ケーブル圧着作業などの繰り返し作業を担当していましたが、SPIS のモデル事業に参加したことで、上司や相談員とのコミュニケーションを密にとれるようになり、仕事に対する意識もより高くなりました。さらに、「もっと仕事がしたい」と自ら前向きに取り組む姿勢もあり、約3 年前からは、ねじ締めドライバユニットのセル生産に従事しています。このねじ締めドライバユニットのセル生産では、ピッキング、組立、検査、出荷準備までの工程を担当しており、同僚との仲間意識も高まりをみせるなど、今では当社製品の生産性・品質の向上にも大きく貢献し、職場の一員としてかけがえのない存在です。

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。 当社は、従業員のゆとりと豊かさ実現を目指し、安全で働きやすい環境を確保するとともに、従業員の人格と個性を尊重しています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- 日東精工が近畿地方発明表彰「京都発明協会会長賞」を受賞

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年11 月29 日

日東精工株式会社

-------------------------------------------------------------------------------------

令和3 年度近畿地方発明表彰 「京都発明協会会長賞」を受賞

~ ゆるみ止めねじ「アプスロック®」に関する特許 ~

-------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、11 月18 日開催の令和3 年度近畿地方発明表彰において「京都発明協会会長賞」を受賞しましたことをお知らせいたします。

■ 対象特許の概要および対象製品「アプスロック®」の特徴

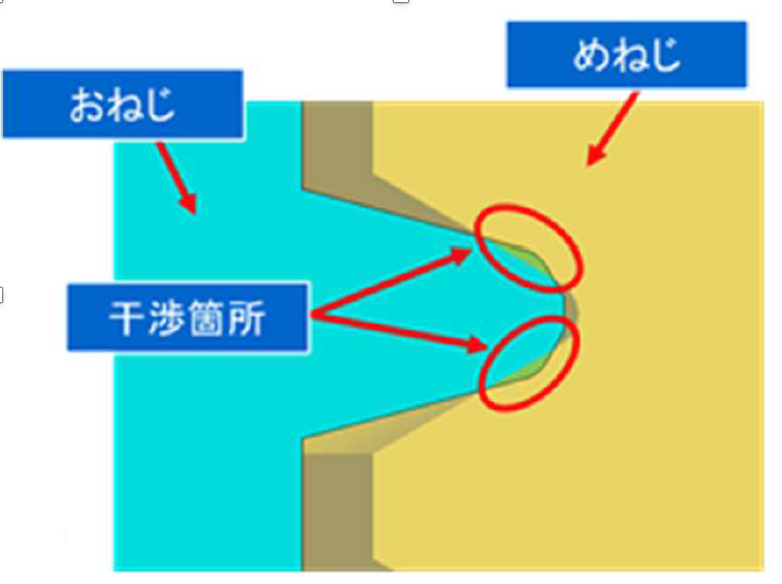

特許番号:特許第5027916 号

発明の名称:緩み止めねじ

技術的特徴:おねじの谷側と山頂側で角度の異なるねじ山を備える点です。

これにより、おねじ部分がめねじに食い込み、高い緩み止め効果を発揮します。

アプスロック®の特徴:おねじとめねじの干渉によって緩み止め効果を得られるため、従来のようなおねじに接着剤を塗布する必要がありません。このため、溶剤不使用によるコスト低減および環境負荷低減も可能となります。

*「アプスロック」は、日東精工株式会社の登録商標です。

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。 当社は、製品開発のみならず知的財産の取得にも注力しており、技術に裏打ちされた当社製品の提供によってお客様の問題を解決します。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係

係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- 日東精工が本年度も、受験生応援グッズ、ゆるみ止めねじ「ギザタイト」をプレゼント!

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年11 月19 日

日東精工株式会社

-----------------------------------------------------------------------------------------------

本年度も実施!受験生応援グッズ、ゆるみ止めねじ「ギザタイト」をプレゼント!

~受験生の皆様からの「私の挑戦」メッセージを大募集!~

-----------------------------------------------------------------------------------------------

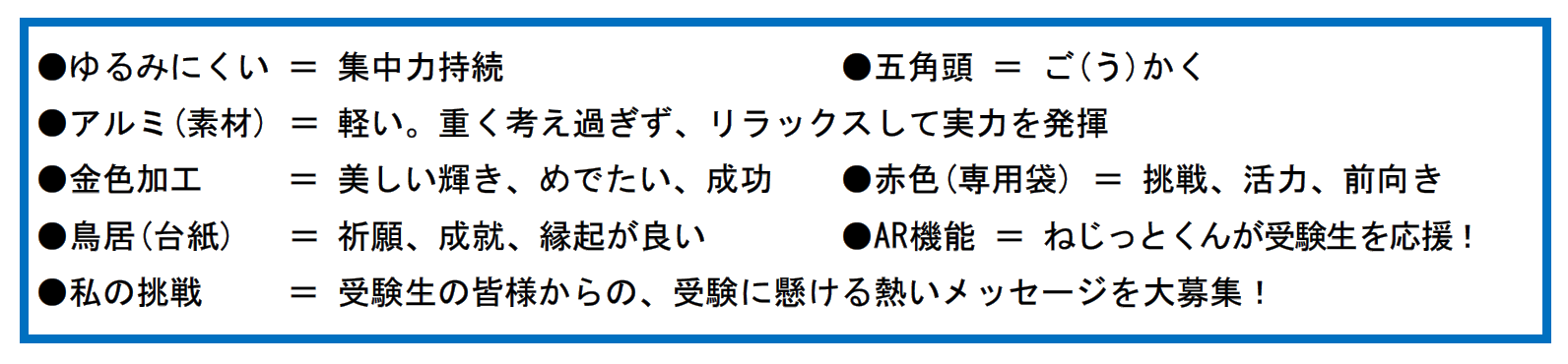

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、8 年目となる本年度も、受験生を応援するため、「気持ちをゆるめない・集中力持続」のシンボル、ゆるみ止めねじ「ギザタイト」のプレゼントキャンペーンを実施いたします。

2014年から行っている受験生応援ねじキャンペーンは年々熱望される声が増え、今や大好評企

画となりました。「ねじ」をより身近に感じていただけることに当社も喜びを感じ、受験生の方や何かに挑戦される方が力を発揮されるよう、社員が一つひとつに願いを込めて製作しております。本年度は環境対策として従来のプラスチック包装を廃止し、パッケージを一新しました。

画となりました。「ねじ」をより身近に感じていただけることに当社も喜びを感じ、受験生の方や何かに挑戦される方が力を発揮されるよう、社員が一つひとつに願いを込めて製作しております。本年度は環境対策として従来のプラスチック包装を廃止し、パッケージを一新しました。内容もさらにパワーアップし、人気のAR機能に加え、受験生の皆様へ「私の挑戦」をテーマに受験に懸ける熱い想いを募集するなど、よりメッセージ性の高い仕様となっております。

■ キャンペーンの背景・詳細

日東精工はBtoB(企業間取引)を主とするメーカーであり、一般消費者の方と接する機会は多くありませんが、当社の人財教育を一冊にまとめた書籍『人生の「ねじ」を巻く77の教え』(ポプラ社)が話題にもなった通り、ねじの大切さをより多くの方に知っていただきたいという考えの下、さまざまな活動を行っております。

本キャンペーンは2014年にスタートし、昨年度は、総数5,956個、1,060件のご応募があり、これまでに約3万名を超える方々へお届けしてきました。受験生本人からのご応募はもちろん、ご両親からお子さんへ、遠く離れて暮らすお孫さんへ、先生から生徒さんへ、資格取得を目指す友人へ、さらには受験だけでなく仕事でくじけそうになった自分自身への励ましのためになど、応募の動機はさまざま。「日東精工にかかわるすべての人の幸せを目指す」絆経営を背景にプレゼントを実施し、ご応募いただいた方々より、たくさんのお礼や喜びの声をいただいております。

ねじは、モノとモノをつなぐもの。ねじによってモノがつくられ、モノを介して人と人はつながります。日東精工がつくる「ねじ」は、心と心を締結する、そんな願いを込めております。

「ねじ」が多くの方に希望と喜びを与えるということを実感し、今回もこのねじプレゼントキャンペーンが多くの方々の励み、支えになることを心から願っております。

■ キャンペーン品の仕様

ゆるみ止めねじ「ギザタイト」は日東精工のゆるみ止めねじです。自動車・家電・ITなど幅広い分野で使用されています。その「ギザタイト」を受験生用に特別加工し、五角頭の頭部に「祈成就」の文字を刻印。専用袋とともにプレゼントいたします。本年度も台紙にはA R機能を加え、スマートフォンの専用アプリで読み込むと、ねじっとくんが応援メッセージを贈ってくれます。

さらに、台紙に記載のQ Rコードから、受験生の皆様からの「私の挑戦」をテーマにしたメッセージを募集していますので、皆様の受験に懸ける熱い想いを、ぜひご応募くだい!

※ ご応募いただいた内容は、当社HP 等で公開させていただきます。

■ 応募方法

当社ホームページおよびハガキから応募が可能です。

応募受付開始を ① 12 月1 日 ② 2022 年1 月5 日 ③ 2 月1 日 の計3 回に分けて、それぞれ先着100 名にプレゼント。開始日に合わせて応募専用フォームを開設します。

また、学校・クラス単位などまとめてご希望の場合は、別途ご相談に応じます。

詳細は日東精工ホームページhttps://www.nittoseiko.co.jp/ をご覧ください。

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカーです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは大きなシェアを誇ります。国内だけでなく、台湾、インドネシア、タイ、マレーシア、中国、韓国、アメリカなどグローバルに事業展開をしています。

近年はCSR活動にも注力しており、ねじの大切さと素晴らしさを伝え、一般認知度の向上とブランド力の強化に努めています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係

係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以 上

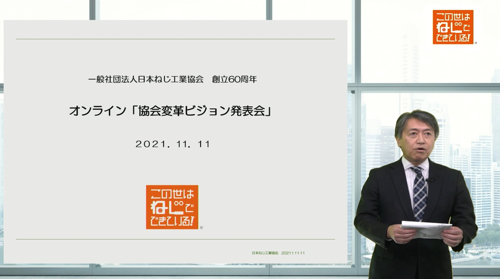

- オンライン「60周年協会変革ビジョン発表会」参加者アンケート結果にみる協会変革への期待

-

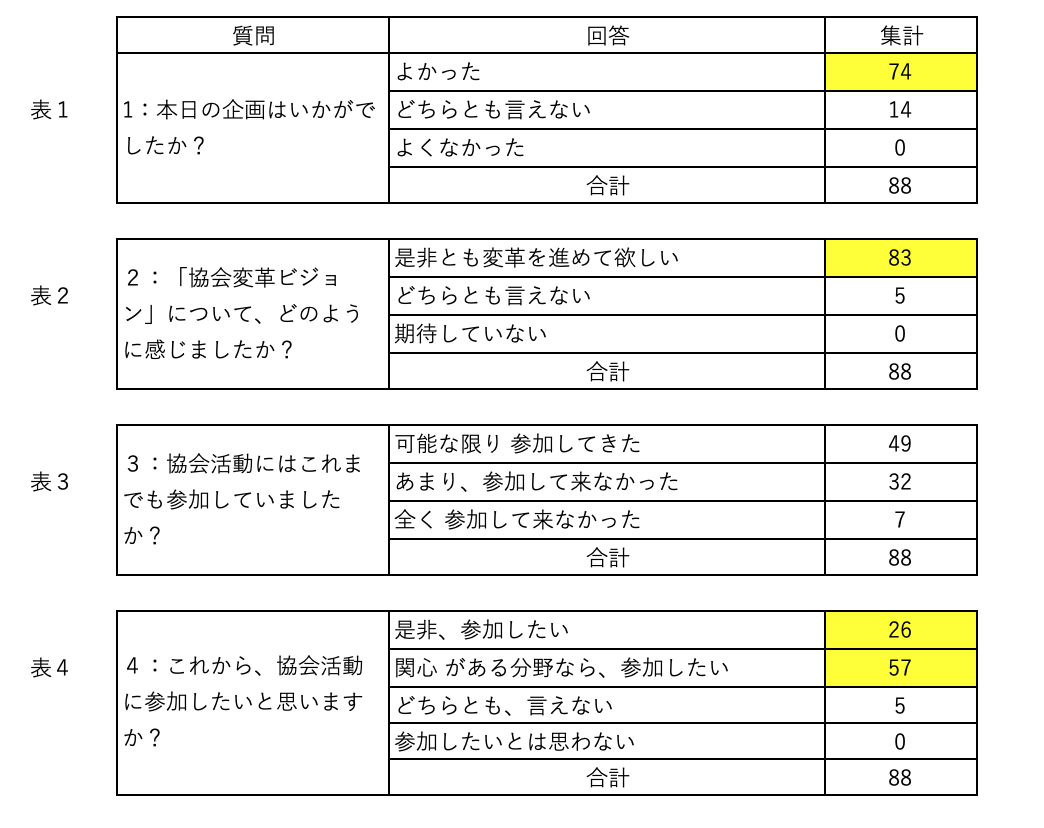

去る11月11日、日本ねじ工業協会(椿省一郎会長)はオンラインLIVE配信による「60周年協会変革ビジョン発表会」を行いました。この説明会には、会員企業から113名の方が参加し、視聴しました。

当日、参加者の皆様には視聴後にアンケートをお願いいたしました。アンケートの結果がまとまりましたので、ここにご報告させていただきます。今回の協会変革ビジョンの発表により、会員企業様の変革への期待が高まったことが伝わってきます。

以下にアンケート集計結果について説明いたします。

参加視聴者113名のうち、88人名がアンケートに回答(回答率は78%)

・ (表1)オンライン「60周年協会変革ビジョン発表会」の企画に対して「よかった」の回答は74名(84%)であった。

・ (表2)また、協会変革は「是非とも進めて欲しい」が83名(94%)。これからの協会変革への期待が大変に高いことがわかる。

・ (表4)これからの協会活動への参加希望については、「是非参加したい」が26名、「関心がある分野なら参加したい」が57名で、合計で83名(94%)となった。

・ (クロス集計2)参加希望について、これまでの参加度合いとのクロスで見ると、「可能な限り参加してきた方」は、全てが参加を希望している。その半数が「ぜひ参加したい」と回答。また「あまり、参加して来なかった」方も、ほとんどが「関心がある分野なら参加したい」との希望を表明した。

以上のことから見えてくる課題は、以下の2点であると思われる。

以上のことから見えてくる課題は、以下の2点であると思われる。・ これまで参加できていない会員様に、参加しやすい入り口の機会を作る。

・ 関心が高いと思われるテーマを中心に参加の機会をつくって行く。

以上の課題については、引き続き「未来開発・パブリシティ委員会」を中心に検討をして参ります。

以上

- 日東精工が、令和3年度 あったか子育てきょうと表彰「子育てにやさしい企業部門」を受賞

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年11 月12 日

日東精工株式会社

---------------------------------------------------------------------------------------

令和3年度 あったか子育てきょうと表彰「子育てにやさしい企業部門」受賞

~ 当社の子育て支援の取り組みが認められました ~

---------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、2021 年11 月3 日に開催された"きょうと子育て環境日本一サミット"の「令和3年度あったか子育てきょうと表彰」において、「子育てにやさしい企業部門」で受賞しましたので、ここにお知らせいたします。

■ 表彰概要と当社取り組み

あったか子育てきょうと表彰は、主催する京都府子育て環境日本一推進会議が京都府内の企業・団体を対象とし、子育てしやすい社会づくりに取り組む企業・団体を表彰するものです。

当社は、育児短時間勤務制度を小学校3年生年度末まで延長や、出生時から 14 日以内で 3 日間の休暇を取得できる「くるみん休暇」の制定など、子育て支援制度の拡充を行ってまいりました。また、階層別の社内研修等で男性従業員の育児休業制度について周知するとともに、対象となる男性従業員には個別に制度説明を行い、取得推進に努めてまいりました。

今回の受賞は、これら当社の子育て支援制度の拡充、並びに従業

員に対して周知を図ったことによる制度活用の実績が評価されたものと考えております。引き続き柔軟で働きやすく、仕事と生活を両立できる環境づくりに努めてまいります。

員に対して周知を図ったことによる制度活用の実績が評価されたものと考えております。引き続き柔軟で働きやすく、仕事と生活を両立できる環境づくりに努めてまいります。■ 表彰式概要

日 時:2021 年11 月3 日 10:00~

場 所:府立京都学・歴彩館 1階 大ホール

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。 当社は、ワークライフバランスの実現を目指し、従業員の働きやすい職場づくりに注力しています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-212

日東精工株式会社 経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以 上

- オンライン「60周年協会変革ビジョン発表会」を開催。会員113名が視聴

-

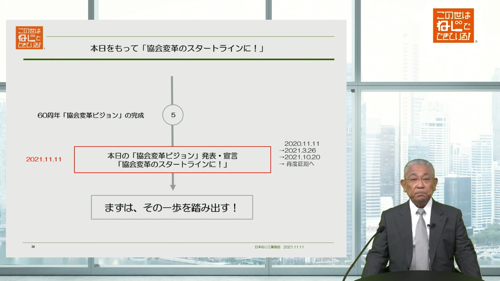

昨日となる11月11日、協会創立60周年記念行事の一環として「60周年協会変革ビジョン発表会」がオンラインで開催されました。

これまで60周年を目指して2018年から、会員アンケート、訪問インタビュー、ねじ座談会など、「会員に聴く」イベントを実施して参りました。そして、如何にして会員の皆様のご期待の声に応えて行くか、「協会変革ビジョン」の検討をして参りました。当初は60周年記念式典での発表を予定していましたが、コロナ禍で式典は三度も延期となってしまいました。この度は、椿会長はじめとする役員の「一刻も早く協会変革を進めて行きたい」との強い意向から、オンラインによる発表会を実施する運びとなったものです。

発表会は、椿会長、藤田副会長、高須副会長、西川未来開発パブリシティ委員会副委員長らの関係者が、東京のスタジオからライブ配信を行う形式で実施されました。そして、視聴をご希望の会員様170名のうち113名の方が視聴されました。

プログラムは以下の通りで、司会進行を担当する高須副会長の挨拶で始まりました。

・ 「今なぜ、『協会変革ビジョン』なのか?ここに至る経緯について」藤田副会長

・ 「60周年記念座談会」ビデオ

・ 「協会変革ビジョンの発表と変革宣言」椿会長

・ 質問の紹介と回答

以上がご報告です。

あいにく都合がつかず、「参加できなくなり残念」とのご連絡もいただきました。そこで、この「60周年協会変革ビジョン発表会」の模様は、以下の通り録画配信をさせていただくことになりました。今回のライブ配信を見逃された方、ご関心のある方は、是非、この期間にご視聴いただきますようご案内申し上げます。

・ 配信期間(期間限定) 2021年11月18日(木)から12月17日(金)

・ 視聴手続きのご案内 別途、以下のメールにてご案内させていただきます。

- 今回配信先のメール登録をされた方

- 窓口責任者の方、会員企業のメルマガ登録をされた方

こうして、「60周年を協会変革のスタートラインに!」に、これからさまざまなトライアルや、ご提案をさせていただく活動が始まることになります。また、その具体的な内容につきましては、また、改めてご報告させていただきます。

以上

全体司会:高須副会長

全体司会:高須副会長 「今、なぜ協会変革ビジョンなのか?」:藤田副会長

「今、なぜ協会変革ビジョンなのか?」:藤田副会長 「協会変革ビジョンの説明と変革宣言」:椿会長

「協会変革ビジョンの説明と変革宣言」:椿会長 - 日東精工の代表取締役社長 材木正己が「旭日双光章」を受章

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年11 月4 日

日東精工株式会社

------------------------------------------------------------------------------

当社代表取締役社長 材木正己が「旭日双光章」を受章

~ 産業振興・地域人材育成など多数の功績が認められました ~

------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、2021 年11 月3 日"令和3年秋の叙勲"において、当社代表取締役社長 材木正己が「旭日双光章」を受章しましたので、ここにお知らせいたします。

■ 叙勲概要

叙勲は、経済産業省などの各省から推薦された各界功労者に授与されます。

また、受章者は、春・秋の年2回 内閣府の審査を経て閣議に諮られ決定されます。

今回、①産業振興および当社企業価値向上②多様性のある人材活用や健康経営の推進による社会的評価向上③締結業界の認知度向上④地域の人材育成などの功績が認められ「旭日双光章」を受章するに至りました。

■ 材木よろこびの声

このたび旭日双光章の栄に浴し、身に余る光栄に存じます。

本受章は地域の雇用創出、産業振興に寄与することを創業目的として、微力ながら努力を続けてきた日東精工グループを代表していただいたものと受け止め、心より感謝申し上げると共に、従業員全員で喜びを分かち合いたいと思います。

これを励みとし、これからも「従業員・お客様・地域との絆」を大切に社会の発展に貢献できるよう精進してまいる所存でございます。

■ 材木正己プロフィール

1950 年 京都府生まれ

1971 年 日東精工株式会社に入社

2005 年 取締役

2010 年 常務取締役

2011 年 代表取締役

2013 年 代表取締役社長(現在)

■ 受彰(認定)歴、取り組み内容など

2018 年 京都府産業功労者表彰(地域振興)

2019 年 えるぼし認定(女性活躍推進)

2019 年 特例子会社「日東精工SWIMMY株式会社」設立(障がい者雇用の推進)

2020 年 くるみん認定(女性活躍推進)

2021 年 スポーツエールカンパニー(健康経営の推進)

2021 年 健康経営銘柄2021(健康経営の推進)

2021 年 健康経営優良法人2021「ホワイト500」(健康経営の推進)

2021 年 あったか子育てきょうと表彰(子育て支援)

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。当社は、"よい自己をつくり、よい仕事をし、よい貢献をする"を行動の原点とし、お客様・地域・環境にやさしい製品を提供しています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- 日東精工従業員が、第17 回FAI パラグライダー世界選手権大会に出場!

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2021 年10 月25 日

日東精工株式会社

---------------------------------------------------------------------------------

第17 回FAI パラグライダー世界選手権大会に当社従業員が出場!

~ 壮行会を実施 競技用ヘルメット贈呈 ~

---------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場URL:https://www.nittoseiko.co.jp/)は、本年10 月31 日より開催のFAI 世界パラグライダー選手権大会に出場する当社従業員の壮行会を開催しましたことをお知らせいたします。

■ 壮行会概要

日 時:2021 年10 月18 日 14:00~

会 場:日東精工株式会社 本社工場 第1会議室

出場選手:岩﨑拓夫(産機事業部 技術部 開発課 開発係)

壮行会では、当社代表取締役社長の材木より「従業員全員で応援しています。日頃の練習の成果を発揮して悔いの残らぬよう頑張ってください。」と激励の言葉が贈られ、出場選手当社パラグライディング部 岩﨑から「日本代表として全力を尽くします。」と力強いコメントがありました。

会場に集まった従業員の温かい拍手の中、材木から岩﨑へ今大会で使用する日東精工グループ ロゴマーク入り競技用ヘルメットが贈呈されました。

■ 大会概要および競技概要

大 会 名:第17 回FAI 世界パラグライダー選手権大会

(17th FAI World Paragliding Championship)

大会期間:2021 年10 月31 日~11 月13 日

開 催 国:アルゼンチン共和国

出場競技:クロスカントリー

出場予定国:40か国

当社パラグライディング部の岩﨑は、今回、設定されたフライトコースをいかに早くゴールするかを競う「クロスカントリー」に出場します。

クロスカントリーは、複数日フライトし、すべてのフライト得点を加算して順位を決定する競技であり、今回の大会は、個人戦と団体戦が並行開催されます。団体戦は、各国代表5名の内、上位2名のフライト得点を合算して国順位が決定されます。

■ 岩﨑拓夫プロフィール

2005 年:高原(石川県白山市)でパラグライダーを始める

2008 年:競技に参加し始める

2015 年:国内の大会で優勝多数

10 年以上破られなかった国内長距離飛行記録を更新(2013 年度 160km)

2016 年:日本選手権 優勝

2017 年:ジャパンリーグ年間ランキング1位

2018 年:パラグライダー ワールドカップ オーストラリア 23 位

アジア競技大会 クロスカントリー団体男子で金メダルを獲得

2020 年:ジャパンリーグ年間ランキング4位

日本代表選抜ランキング2位

※年間ランキング:※(公財)日本ハング・パラグライディング連盟(JHF)

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。当社は、従業員の健康づくりと親睦を目的として各種部活動を奨励しています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課

マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以 上