会報ねじ 新着記事

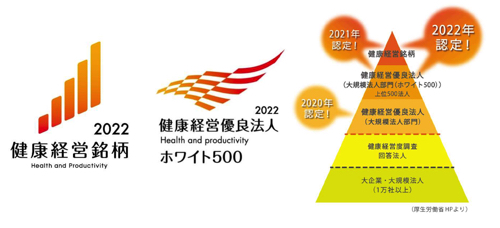

- 日東精工が健康経営銘柄2022&健康経営優良法人2022ホワイト500に 2年連続で選定される

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022 年 3月11 日

日東精工株式会社

------------------------------------------------------------------------------------------------------

昨年に続き「健康経営 柄2022」、「健康経営優良法人2022 ホワイト500 」に選定

~ 事業活動の原動力は人財とし、積極的な従業員の健康管理を評価いただきました ~

-------------------------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場 URL:https://www.nittoseiko.co.jp/)は、この度、経済産業省が積極的に取り組む「健康経営」に優れた取り組みを行う企業として、経済産業省と東京証券取引所が共同で実施する「健康経営銘柄2022」に選定されるとともに、経済産業省と日本健康会議が共同で実施する「健康経営優良法人2022(ホワイト500)」に2年連続で選定されましたことを発表いたします。

■ 背景

当社は社是に、健康を増進し、よい人づくりを行うことをうたい、創業当初より健康で働きやすい職場環境づくりに努めてまいりました。2019年から始まった中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマでは、「健康経営」の概念を盛り込み、社員のQOL(生活の質)向上に取り組んでいます。2020年3月には「健康経営優良法人2020(大規模法人部門)」、翌2021年3月には「健康経営銘柄2021」、「健康経営優良法人2021(ホワイト500)」に認定され、健康経営のさらなる推進に力を入れておりました。

また、新たに生活習慣病対策、メンタルヘルス、ワークライフバランスの3 領域を重要課題(KPI)に設定し、KPIの改善を含む7つの取り組み項目「Nicotto7」 ※1のチャレンジを推進中であり、職場での改善策実施に力を入れた結果、メンタルヘルス指標と労働時 が大きく改善しました。

このような継続的な健康経営の取り組みの結果、本年3月9日、昨年に続き「健康経営 柄2022」、「健康経営優良法人2022(ホワイト500)」の認定を受けるに至りました。

※1 Nicotto7とは、生活習慣病低減を目的とした当社独自の全員参加の健康増進活動で、「朝食」、「禁煙」、「運動」、「夕食 」、「飲酒」、「メンタルヘルス」、「睡眠」の7つのテーマにおいて生活習慣の改善、定着化を図り、活力ある職場づくりを目指しています。

■ 健康経営銘柄2022 とは

経済産業省と東京証券取引所が共同で、東京証券取引所の上場企業の中から「健康経営」に優れた企業を選定し魅力ある企業として紹介することを通じ、健康経営に取り組む企業が社会的に評価され、「健康経営」の取り組みがさらに促進されることを目指す取り組みです。

認定は、「経営理念」「組織体制」「制度・施策実行」「評価・改善」「法令遵守」の5項目の評価に加え、財務面でのパフォーマンス等の評価も考慮して行われます。また、基本的に認定は、1業種1社と限られているため、認定企業は業種を代表する企業とも言えます。

健康経営 柄の詳細につきましては、以下リンク先をご参照下さい。

https://www.meti.go.jp/policy/mono_info_service/healthcare/kenko_meigara.html

https://www.meti.go.jp/press/2021/03/20220309001/20220309001.html

■ 健康経営優良法人2022(ホワイト500)とは

健康経営優良法人認定制度は、優良な健康経営に取り組む企業を「見える化」し、「従業員の健康管理を経営的な視点で考え、戦略的に取り組んでいる企業」として選定される制度です。認定は、経営者の自覚や法令遵守はもとより、定められた「基準と要件」に基づき審査が行われ、健康経営の実践に向けた基礎的な土台づくりとワークエンゲージメントといった企業の取り組みに基づいて評価されます。また、この評価の結果、上位500 法人が健康経営優良法人2022(ホワイト500)として認定されます。

健康経営優良法人の詳細につきましては、以下リンク先をご参照下さい。

https://www.meti.go.jp/policy/mono_info_service/healthcare/kenkoukeiei_yuryouhouzin.html

https://www.meti.go.jp/press/2021/03/20220309002/20220309002.html

■ 今後の取り組み

従業員及び家族の健康は、会社にとってかけがえのない「財産」であると考え、ひとりひとりの多様性に応じた心と体の健康を自ら考えて行動できる人づくり、環境づくりを推進し、組織を活性化し生産性を高めることで、さらなる企業価値向上を図ってまいります。

また、本社のみならず国内外の当社グループ企業に健康経営を展開してまいるとともに健康企業のアンバサダーとして邁進してまいります。

■ 会社概要

日東精工株式会社は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを 製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。 人口3万人余りの京都府綾部市に本社を置きながら、8か国34社のグループ企業を有し、「よい自己をつくり、よい仕事をし、よい貢献をする」という社是に基づき、地域の雇用と発展に寄与することを目指しております。

■ 本件に するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社

経営企画室 マーケティング マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

※「健康経営」は、NPO 法人健康経営研究会の登録商標です。

以 上

- 「少子高齢化時代の人材採用・人材活躍」に関するワーキンググループが発足。「協会変革ビジョン」のスタートアップモデル活動の一環で

-

去る2月25日、「少子高齢化時代の人材採用・人材活躍」に関するワーキンググループが第1回目の会合を持ちました。

これは、協会創立60周年記念事業として、昨年11月11日に椿 省一郎会長が発表した「協会変革ビジョン」を実現するための活動の一つで、今後の活力ある会員活動を目指したモデル活動のトライアルと位置付けられています。

ワーキンググループのメンバーになった方々は、「少子高齢化時代の人材採用・人材活躍」をテーマにしたモデル活動に応募した会員企業5社 [ 松菱金属工業(株)、(株)桂川精螺製作所、 (株)イチヤナギ、ハテバージャパン(株)、富士セイラ(株) ]の方々です。メンバーそれぞれが、このテーマに関する自身の関心事を交換し合い、一緒に取り組む課題を明らかにした後に、2022年度の活動計画を作成する予定です。そして来期2022年度から、ワーキンググループは自ら作成した活動計画に従って、自身のためになる活動を展開して行くことを確認しています。

「協会変革ビジョン」には、「会員の期待が実現する協会を目指す」そして「それを会員自らの手によって実現する!」とあります。今回のワーキンググループの活動が、「同じ悩みを持った会員自身が小グループを作り、話し合い、解決の糸口を見つけて行けるようになったら、この変革ビジョンにかなったものになるはずです。

そのため未来開発・パブリシティ委員会(委員長:藤田守彦副会長)は、ワーキンググループの活動や運営が円滑に進むよう、さまざまな支援をしながら、モデル活動として体系化をして行きます。それによって、「少子高齢化時代の人材採用・人材活躍」というテーマだけではなく、会員の関心ある多様なテーマについても、悩みを持った会員が集まり、小グループを作り、自ら解決に向けた行動が起こせるようにして行きたいと思います。

コロナ禍で交流自体が少なくなっていますが、人が人と会い、話し合えばやはり元気になります。同じ悩みを相談できるなら、更に励みになるに違いありません。今回のワーキンググループの皆様が、交流を楽しみながらご自身のためになる活動ができるようになることを願っています。

以上

未来開発パブリシティ委員会

- 日東精工がケーエム精工の株式を取得(譲渡契約を締結)

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、掲題の案件ついて、日東精工様及びケーエム精工様よりプレスリリースが届きましたので、そのまま掲載させていただきます。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022年2月14日

日東精工株式会社

----------------------------------------------------------------------------------------

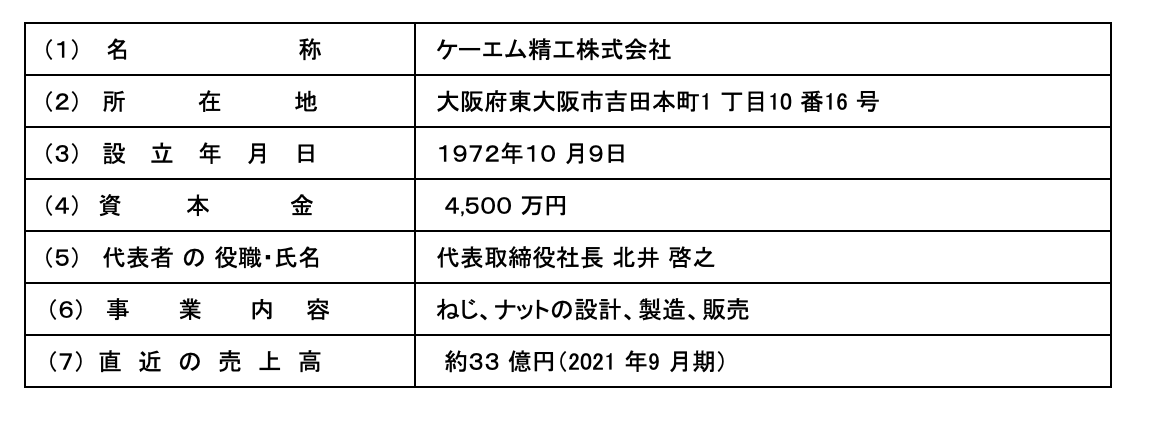

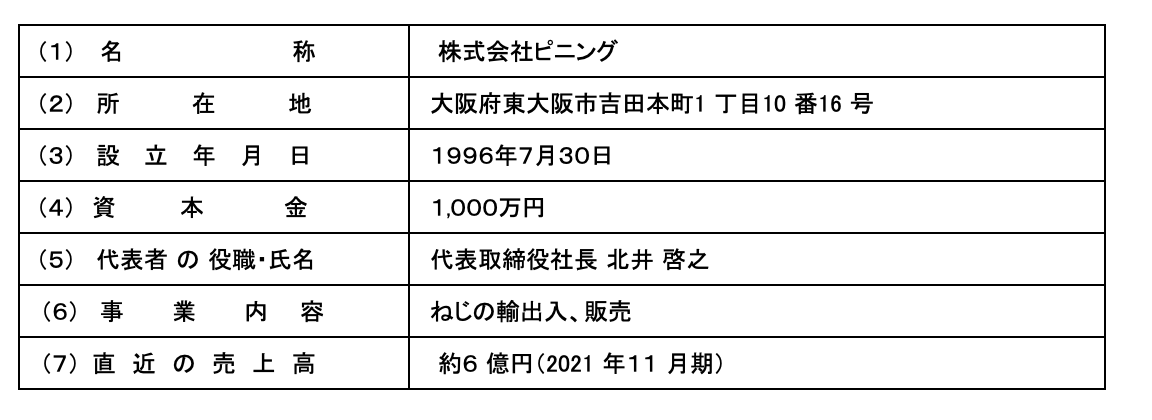

ケーエム精工株式会社および株式会社ピニングの子会社化に関するお知らせ

~ ファスナー事業領域の拡充ならびにグローバル展開の強化 ~

----------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾綾部市井倉町梅ヶ畑20番地、東証:1部上場、URL https://www.nittoseiko.co.jp/)は、本日2月14日にボルト・ナット、冷間圧造パーツ、各種ファスナーの設計、製造、販売を手掛けているケーエム精工株式会社(本社:大阪府東大阪市吉田本町1丁目10番16号 代表取締役社長:北井 啓之)と株式譲渡契約を締結し、ケーエム精工株式会社および株式会社ピニング(本社:大阪府東大阪市吉田本町1丁目10番16号 代表取締役社長:北井 啓之)を子会社化することをここにお知らせいたします。

ケーエム精工株式会社 本社工場:大阪府

ケーエム精工株式会社 三重工場:三重県

ケーエム精工株式会社 三重工場:三重県■ 背景・目的

当社は、本年最終年度となる中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマである新たな事業領域拡大の一つとして、これまでのファスナー事業の領域を超えた商材の拡充を模索していました。このような中、当社とは異なるナットやねじ製品を手掛けるケーエム精工株式会社と株式譲渡契約を締結するに至りました。

これにより、互いの販路活用や製品開発ならびに製造の協働など、事業のシナジー効果を発揮することで、今後もグローバルな成長を見込める自動車業界・建築業界などお客さまの課題解決に幅広く応えることができ、当社グループの成長をより加速させてさらなる企業価値の向上に貢献するものと考えております。

■ 異動する子会社(ケーエム精工株式会社)の概要

■ 異動する子会社(株式会社ピニング)の概要

■ 今後の日程

契約締結日 2022年2月14日

株式譲渡日 2022年4月1日 (予定)

■ [株式譲渡会社] ケーエム精工株式会社 会社概要

ケーエム精工株式会社は、ボルト・ナット、冷間圧造パーツ、各種ファスナーの設計、製造、販売を手掛けるメーカであり、主に自動車業界や建築業界の優良企業や海外企業との取引実績をもち、幅広く安定した顧客基盤を有しています。売上収益は32億円92百万円(2021年9月期)。また、ケーエム精工株式会社は、本株式譲渡前に製品の輸出入・販売を行う株式会社ピニングの全株式を保有するため、本年4月1日よりケーエム精工株式会社および株式会社ピニングが当社の完全子会社となる予定です。なお、株式会社ピニングは、ケーエム精工株式会社の製品の海外向け販売を行っております。

■ [株式取得会社] 日東精工株式会社 会社概要

日東精工株式会社は、1938年の創業以来、海外7か国と日本に30を超えるグループ会社と連携し、日本、台湾、香港、タイ、インドネシア、マレーシア、中国、韓国、アメリカなどグローバルなモノづくりを展開しています。工業用ファスナー(ねじ)や自動組立機械(ねじ締め機)、計測・検査装置、医療関連製品などを製造販売するメーカです。また、当社は工業用ファスナーメーカの先駆け的存在としてアジアでの地位を確立しています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

---------------------- 以下 ケーエム精工様プレスリリース ----------------------

ニュースリリース

2022年2月14日

ケーエム精工株式会社

-----------------------------------------------------------------

ケーエム精工株式会社が全株式を日東精工に譲渡

-------------------------------------------------------------------

ケーエム精工株式会社(代表取締役社長 北井啓之、本社 大阪府東大阪市吉田本町1丁目10番6号)は、この度、日東精工株式会社(代表取締役社長 材木正己、本社 京都府綾部市井倉町梅ヶ畑20番地、東証1部上場)に保有全株式を2022年4月1日付で譲渡することを決定いたしました。

この決定は、ケーエム精工株式会社が、本年10月に創立50周年を迎えるにあたり、次の50年を見据えたもので、日東精工株式会社及び日東精工グループのねじ関連企業との連携によって生まれるシナジー効果を活かし、お客様のさまざまな要望にお応えできる企業になることを目指しております。

日東精工株式会社は、1938年の創業以来、海外7か国と日本に30を超えるグループ会社と連携し、日本、台湾、香港、タイ、インドネシア、マレーシア、中国、韓国、アメリカなどグローバルなモノづくりを展開しています。工業用ファスナー(ねじ)や 自動組立機械(ねじ締め機)、計測・検査装置、医療関連製品などを製造販売するメーカーです。一方、ケーエム精工株式会社は1972年の創業以来、ボルト・ナット、冷間圧造パーツ、各種ファスナーの設計、製造、販売を手がけており、主に自動車業界や建築業界の優良企業及び海外企業との取引実績を持ち、幅広く安定した顧客基盤を有しています。同じファスナー製品ではありながら、日東精工株式会社とは異なるナットやねじ製品を強みとしていることから、互いの販路活用や製品開発ならびに製造の協働などによってシナジー効果を発揮できるようになることが期待されています。

なお、ケーエム精工株式会社の代表取締役会長北井敬人、代表取締役社長北井啓之は、そのまま代表取締役として、これまで同様の経営方針で事業運営にあたります。より一層邁進して参る所存ですので、お取引先様及び関係者各位の皆様におかれましては、これまでと変わらぬご支援、ご鞭撻のほど、よろしくお願いいたします。

本件お問い合わせ先:ケーエム精工㈱総務グループ 部長小澤

以上

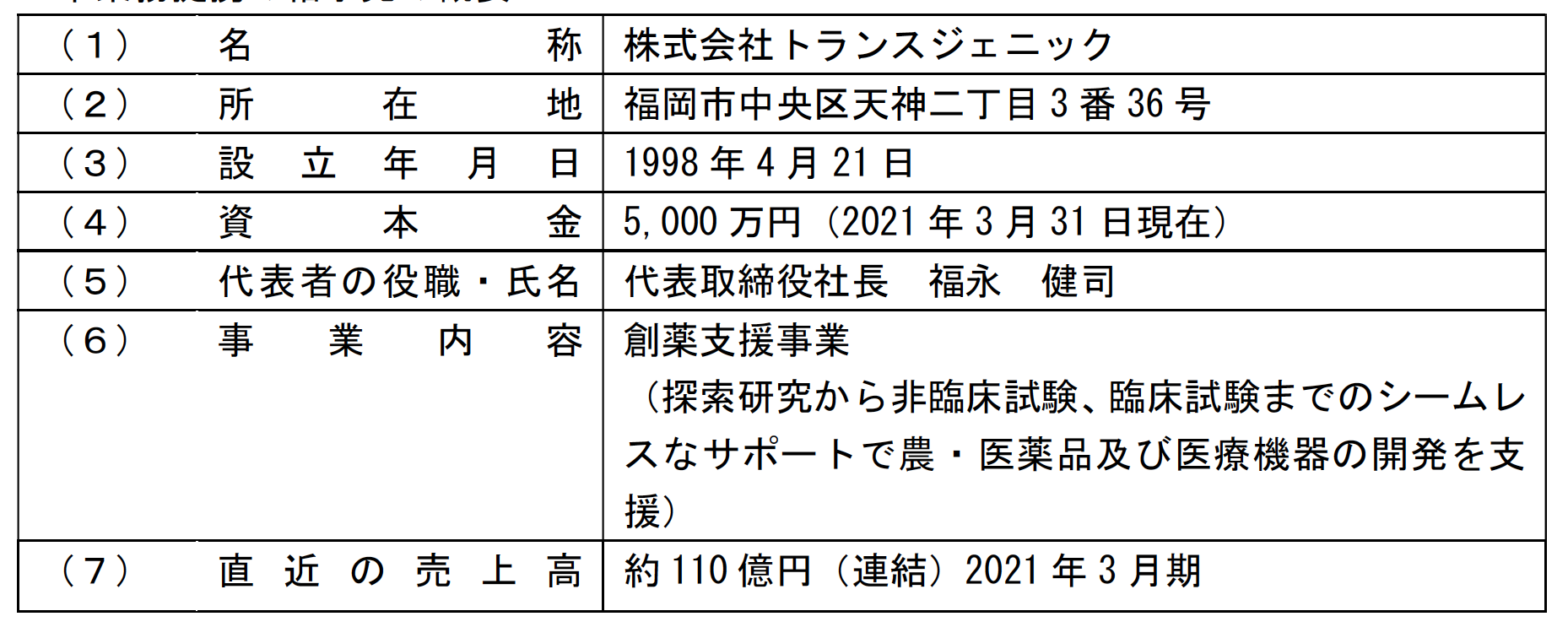

- 日東精工が農・医薬品、医療機器の開発支援を手掛ける株式会社トランスジェニックと業務提携

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022年2月14日

日東精工株式会社

-------------------------------------------------------------------------------------------

株式会社トランスジェニックとの業務提携に関するお知らせ

~ 医療用デバイスの実用化を加速 ~

-------------------------------------------------------------------------------------------

日東精工株式会社 代表取締役社長 材木正己、本社 京都府綾部市井倉町梅ヶ畑20番地、東証1部上場、URL https://www.nittoseiko.co.jp/ は、本日2月14日に農・医薬品、医療機器の開発支援などを手掛ける株式会社トランスジェニックと業務提携契約を締結しましたので、ここにお知らせいたします。

■ 背景・目的

当社は、本年最終年度となる中期経営計画「NITTOSEIKO Mission"G"」の戦略テーマである新たな事業領域拡大の一つとして、メディカル事業への参入に向け、研究開発を進めてまいりました。昨年2月に医療用生体内溶解性高純度マグネシウムの開発に成功したことを発表しており、同開発素材は、抜去手術が不要な骨折治療用インプラントへの活用など医療分野において様々な可能性が期待されています。

この度、当社メディカル事業部門とトランスジェニックグループの創薬支援プラットフォームとの連携強化を図り、医療分野において、両社の強みを活かした新たな価値の創造に努めてまいります。

■ 業務提携の内容

当社とトランスジェニックとの間で現時点において合意している業務提携の内容は、以下のとおりです。詳細は、今後両社で検討し決定する予定です。

① 医療分野情報の共有

② 両社が持つメディカル分野のアセットの活用による事業領域の拡大

③ 相互の人的交流を通じたプロフェッショナルの育成

■ 本業務提携の相手先の概要

■ 今後の日程

契約締結日 2022年2月14日

事業開始日 2022年4月1日

■ [業務提携会社] 株式会社トランスジェニック 会社概要

株式会社トランスジェニックは、グループの創薬支援プラットフォームを通じて探索研究から非臨床試験、臨床試験までシームレスなサポートで農・医薬品、医療機器の開発支援を通じて社会に 貢献する企業です。

■ 日東精工株式会社 会社概要

日東精工株式会社は、1938年の創業以来、海外7か国と日本に30を超えるグループ会社と連携し、日本、台湾、香港、タイ、インドネシア、マレーシア、中国、韓国、アメリカなどグローバルなモノづくりを展開しています。工業用ファスナー(ねじ)や自動組立機械(ねじ締め機)、計測・検査装置、医療関連製品などを製造販売するメーカです。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- 日東精工が健康経営の取り組みを評価され、「スポーツエールカンパニー2022」の認定

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022年2月1日

日東精工株式会社

-----------------------------------------------------------------------------------------

健康経営の取り組みが評価され、「スポーツエールカンパニー2022」に認定

~ 従業員の健康増進を戦略的に取り組んでいます ~

------------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長 材木正己、本社 京都府綾部市井倉町梅ヶ畑20 番地、

東証1部上場URL https://www.nittoseiko.co.jp)は、当社連結子会社の日東公進株式会社(代表取締役社長 澤井健、本社:京都府綾部氏、URL https://nittokoshin.co.jp)とともに、本年 1月26 日付で「スポーツエールカンパニー2022」の認定を受けましたので、ここにお知らせいたします。

東証1部上場URL https://www.nittoseiko.co.jp)は、当社連結子会社の日東公進株式会社(代表取締役社長 澤井健、本社:京都府綾部氏、URL https://nittokoshin.co.jp)とともに、本年 1月26 日付で「スポーツエールカンパニー2022」の認定を受けましたので、ここにお知らせいたします。■ 背景

当社は、健康を増進し、よい人づくりを行うことを社是にうたい、30年以上も前から健康で働きやすい職場環境づくりに努めてまいりました。2019年から始まった中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマにも「健康経営」の概念を盛り込み、社員のQOL(生活の質)向上に取り組んでまいりました。その結果、昨年の「スポーツエールカンパニー2021」認定の他、「健康優良企業 認定証『銀』」(健康保険組合連合会)の受賞、「健康経営優良法人2020(大規模法人部門)」「健康経営優良法人2021(ホワイト500)」(経済産業省)、「健康経営銘柄2021」(経済産業省・東京証券取引所)の認定を受けております。

また、この度の「スポーツエールカンパニー2022」には全685 社が認定を受けており、この内、当社および日東公進株式会社の日東精工グループ2 社を含む13 社が京都府に所在する企業として認定を受けました。

■ スポーツエールカンパニーとは

スポーツ庁の認定制度であり、従業員の健康増進のために「スポーツの実施に向けた積極的な取り組み」を行っている企業を認定する制度です。スポーツ競技に限らず、徒歩通勤や休み時間の体操など、従業員がスポーツを実施するきっかけづくりを企業が行うことで、従業員の健康増進に繋げ国民全体のスポーツ実施率の向上・企業の社会的評価の向上を目指しています。

認定基準においては、取り組みの対象が特定の従業員にとどまらず、企業、事業所全体で推進している取り組みであること、経営者等の理解を得て・企業・事業所等の内部の取り組みが明確化されていること、実施内容・導入手順・運用方法等の公表が可能であることなど6項目を満たした企業に対してスポーツ庁が発行する「スポーツエールカンパニー2022」の認定証が交付されます。

■ 当社の取り組み

当社は、創業当時からの経営理念である「我らの信条」に「健康増進」を掲げており、2019 年4月にグループ企業の社員が健康でいきいきと働くことのできる会社づくりを目指すことを宣宣いたしました。

それに基づき、健康経営推進委員会を発足いたしました。重点課題には、「生活習慣病などの疾病発生予防・重篤化予防」、「メンタルヘルス不調等のストレス関連疾患の予防」、「労働時間の適正化、ワークライフバランスの確保」を掲げ、その取り組みとして従来から実施している「朝のラジオ体操」や「野球、バトミントンなどの部活動」に加え、体力作り強化月間を制定し、体力年齢チェックの実施や「Nicotto7(ニコット7)」を立ち上げてチャレンジしています。

■ 今後の取り組み

従業員及び家族の健康は、会社にとってもかけがえのない「財産」であると考え、ひとりひとりの多様性に応じた、心と体の健康を自ら考えて行動できる人づくり、環境づくりを推進し、組織を活性化し生産性を高めることで、さらなる企業価値向上を図ってまいります。

また、本社のみならず国内外の日東精工グループ企業に、健康経営を展展してまいります。

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカーです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。人口3万人余りの京都府綾部市に本社を置きながら、8か国33社のグループ企業を有し、「よい自己をつくり、よい仕事をし、よい貢献をする」という社是に基づき、地域の雇用と発展に寄与することを目指しております。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社

経営企画室 マーケティング マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

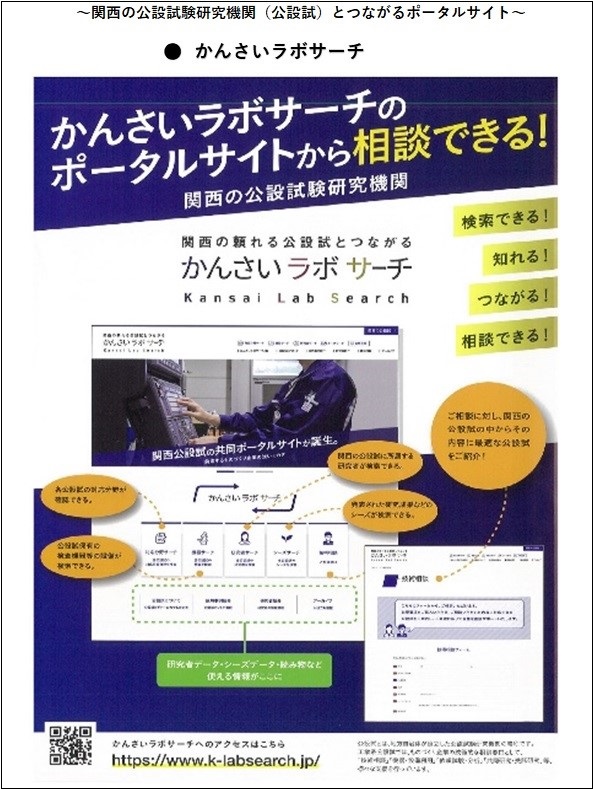

- 関西の公設試験研究機関ポータルサイト「かんさいラボサーチ」のご案内

-

関西広域連合(※)域内の公設試験研究機関ポータルサイト「かんさいラボサーチ」をご案内します。

次のようなニーズがある方には最適ですので以下ご活用下さい。・関西で公設試験研究機関を探したい。

・自社に最適な公設試験研究機関を紹介して欲しい。

・豊富な成功事例からイノベーションのヒントを探したい。

・企業ニーズとマッチングする研究シーズを探したい。

・関西各地の公設試験研究機関が保有する検査機器等の設備を検索したい。

※ 関西広域連合(滋賀県、京都府、大阪府、兵庫県、和歌山県、鳥取県、徳島県)

○かんさいラボサーチへのホームページ ← クリックしてホームページに移動して下さい。

- 大阪府内中小企業の国際ビジネスを支援する「国際ビジネスサポートセンター」のご案内

-

「国際ビジネスサポートセンター」(公益法人大阪産業局)をご案内します。(対象:関西広域連合(※)域内企業)

次のような相談(サポート)に対応していますので国際ビジネスにニーズのある方は以下ご活用下さい。

・常駐のコーディネーターが国際ビジネスに関する各種相談に対応(無料)

・海外展示会への出展や海外企業との商談会、国際ビジネスに役立つセミナー、出張相談会をサポート(無料)

・海外現地でのビジネスサポート(有料)(関西広域連合(※)域内の企業様もご利用が可能)

・中国(上海)ビジネスサポート(有料)(関西広域連合(※)域内の企業様もご利用が可能)

※ 関西広域連合(滋賀県、京都府、大阪府、兵庫県、和歌山県、鳥取県、徳島県)○国際ビジネスサポートセンター ホームページ ← クリックしてホームページに移動して下さい。

- 日東精工が、綾部市ネーミングライツ契約締結式にて署名

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022 年1 月14 日

日東精工株式会社

---------------------------------------------------------------------------------------------

綾部市ネーミングライツ契約締結式にて署名

~ 「あやべ・日東精工スタジアム」の名称にて綾部市と5年間の契約を締結 ~

---------------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20 番地、東証1部上場、URL:https://www.nittoseiko.co.jp/)は、1月5日に綾部市のネーミングライツ契約締結式において、綾部市長 山崎善也様と当社代表取締役社長 材木正己が署名を行いましたのでお知らせいたします。

■ ネーミングライツ契約締結式の概要

2022年1月5日、綾部市役所まちづくりセンターにおきまして、ネーミングライツ契約締結式が執り行われました。式には、綾部市長 山崎善也様、綾部市副市長 山﨑清吾様、定住交流部長 朝子直樹様が出席。当社からは、代表取締役社長 材木正己と代表取締役常務 荒賀誠、経営企画室長 坂本禎人が出席しました。山崎市長と材木が契約書に署名した後、それぞれの思いを述べられました。

山崎市長

本日、日東精工株式会社様と、綾部市総合運動公園あやべ球場のネーミングライツに関する契約書を締結することができましたことを、本当に嬉しく思っています。

本市1例目のネーミングライツ施設である市民センターにつきましても、日東精工株式会社様にお世話になり、JRに隣接する施設であったり、昨年のワクチン集団接種などにより、「あやべ・日東精工アリーナ」として非常に多くの方々に認識いただいているところです。

今回、対象となります綾部市総合運動公園あやべ球場は、平成12年に開設し、センターラインが123 メートルと大きな球場であり、子供から大人まで練習試合、大会の開催などで幅広く利用され、夏には、全国高等学校野球選手権京都大会の北部会場として定着するなど非常に立派な施設となっております。

今後、お互いが連携し、さらに機能の充実が図れることに期待しているところであります。

日東精工株式会社様は、この綾部の地で生まれ、この地と共に発展された、地域に密着した企業です。

日ごろからおつきあいをいただいておりますが、これを機にさらに連携し、地域のために貢献していきたいと考えています。

材木社長

「あやべ球場」のネーミングライツの募集に当社が応募しましたところ、優先交渉者に選んでいただき本日の契約書締結に至りましたこと大変嬉しく感じております。

当社は綾部市で設立し本年2月で創立84 年を迎えますが、綾部市の行政そして市民の皆様の温かいご理解とご支援で乗り越えてまいりました。苦しい時に寄り添い助けていただいた地元への感謝の心を忘れることなく、これからも綾部市の皆様とともに成長発展してまいる所存です。

本施設は小学生から高校生、社会人と特に若い世代の利用者が多い施設です。諸先輩方が我々を育ててくださったのと同じように、本施設の運営支援を通じて特に若い世代の活動を応援したいと考えております。「あやべ・日東精工スタジアム」の愛称が市民の皆様に親しんでいただけることを願っております。

■ ネーミングライツ概要

1.愛称 :あやべ・日東精工スタジアム

2.付与施設 :綾部市総合運動公園あやべ球場

3.付与期間 :2022 年3 月1 日~2027 年2 月28 日

■ 対象施設概要

1.施設 :綾部市総合運動公園あやべ球場

2.所在地 :京都府綾部市上杉町大宝山10番地

(綾部安国寺IC より車で5 分、JR 舞鶴線「梅迫駅」より徒歩30 分)

3.施設の特長 :両翼101メートル、中堅123メートル

会議室、本部室、控室1室、更衣室2室、放送記録室等を完備。

■ 会社概要

日東精工株式会社(東証一部上場)は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカーです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは大きなシェアを誇ります。近年はCSR活動にも注力しており、ねじの大切さと素晴らしさを伝え、一般認知度の向上とブランド力の強化に努めています。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社 経営企画室 マーケティング課 マーケティング係

係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

以上

- がんばるものづくり中小企業を応援する「大阪ものづくりイノベーションネットワーク」のご案内

-

「大阪ものづくりイノベーションネットワーク」(大阪府 商工労働部 中小企業支援室 ものづくり支援課)をご案内します。

会員制ネットワーク組織「大阪ものづくりイノベーションネットワーク」に入会することで、以下のようなメリットがあります。

・国等の補助金や技術関連イベント情報がいち早く得られる

・技術開発プロジェクトの立ち上げの支援(助成金や融資など)が期待できる

・支援機関との交流事業に参加出来る

ご興味のある方は、是非以下のホームページをご覧ください。○大阪ものづくりイノベーションネットワークについて(PowerPointファイル)

↑

クリックしてホームページに移動して下さい。

- ステンレスねじ部会が開催されました。

-

令和2年12月14日開催のステンレスねじ部会は、6月に引き続き今年度2回目となる、

コロナウイルス感染防止対策に十分配慮をして関西支部会議室集合による会議となり、

部会員9名の参加がありました。

冒頭、西川部会長より以下の挨拶がありました。

「ねじ業界は非常に活況である反面、今までに経験したことがないような部品調

達難の状況となっている。

油や金型など製造の稼働に必要な色々な物品の値段が高騰してきている。

世界の市況の中で、鉄鋼製品の値上げについては中国次第ではないかと思われる。

カーボンニュートラルの為に中国が鋼材減産をはじめたことによると考えられる

が、目標を達成する為に熔解を減らし圧延だけでCO2削減が出来るのかというと

判断が難しい。

本日は、久しぶりに部会員の方々と顔を合わせて会議を行うことが出来たので、

ねじ業界をとりまく様々な問題について活発な情報交換が出来たらと思う。」

引き続き、部会長司会のもと「ステンレスねじの輸出入状況について」と市況の情

報交換が行われました。

ねじ業界としては受注が多く活況である反面、材料や運送費、機械を動かすための

あらゆる関連商材の値段が高騰し、不足している現状をどう乗り切ってゆくかが

議論の中心となり、この局面が商機かもしれないという意見があった反面、来年の

北京オリンピック後の変化を憂慮する声もあり、市況は混沌としていて会社経営の

かじ取りが悩ましい状況だということで意見が一致しました。

又、今回の会議では人材不足に対する各社の対応や「ねじ業界の社会的地位改善」と

いった会社経営をする上での根本的な問題も話し合われ、特に「ねじ業界の社会的地

位改善」の問題は、ねじ産業に従事する上で何とかしていかなければとの声が多く上

がりました。

次回ステンレスねじ部会は以下の日程に決定しました。

○2022年3月16日(水) 14:00~

関西支部 会議室にて行う予定 (但し、コロナ感染状況による)