会報ねじ 新着記事

- ねじの日に寄せて 日本ねじ商業協同組合連合会会長から寄稿文

-

6月1日 「ねじの日」にあたり

6月1日 「ねじの日」にあたり

日本ねじ商業協同組合連合会会長(日本ねじ工業協会副会長)

藤田守彦

6月1日「ねじの日」にあたり、東京、神奈川、愛知、大阪、各協同組合を代表致しまして御挨拶申し上げます。

この2年余新型コロナウイルスは変異を繰り返し、終息する事なく、個人生活、様々な産業活動を制約して来ました。ここに来て三回目のワクチン接種が進み、治療薬も出回る様になって来ましたが、終息にはまだまだ時間が掛かる事と思います。

同時に世の中の仕組みが変わってしまいました。変わる事は決して否定するものではなく、むしろ変わって行かなければ、生き残る事すら出来なくなると思っております。その中で、テレワーク、カーボンニュートラル、DX、様々な新しい言葉が飛び回っております。確かにやらなければならない事は理解しますが、全ての企業に必要が有るか、どうかと思うと、強く疑問を感じます。企業によっては、むしろマイナスにもなりかねないのではないでしょうか。余り言葉だけが先行して「真実」をつかみ取る事が出来ない状況に陥っていませんでしょうか。余り高みを見ずに、足元に目を落とし「真実」を見極めて自社の為、社員の為になるかどうかを考える事が必要と思います。

さて御承知の様に「ねじの日」は、ねじが日本工業規格に制定された日でもあります。

「ねじ」は何時の世にも、地味では有りますが、あらゆる産業を支えてくることが出来たと、申し上げても過言ではないかと思う次第です。

日本ねじ商業協同組合連合会も日本ねじ工業協会と一緒に「この世はねじで出来ている」のロゴの下、ねじ業界に働く人達の地位向上にも努めて参りました。これからも日々努力を重ねて参りますが、ここに来て材料値上げが大きく、ねじ業界全体の収益を圧迫しております。御得意様には材料値上を御願いして参りますが、ねじ業界全体もデジタルツールを駆使して新しい発想を持って、新しいねじを開発し産業界に送りこむ事も忘れてはならない重要な施策と思っております。更には、販売商社、製造業者が両輪となり、連携を密にとり、ねじ業界に従事する人達一人一人が「ねじの重要性」を再認識して、産業界に安定供給させて頂く事が生き残れる手段と思います。

これからも、ねじ業界は「日々改善」「日々努力」を行ってまいります。引き続きの御支援、御指導を宜しく御願い申し上げます。

最後になりましたが、皆様方の更なる御繁栄と御健勝、また、コロナ禍の早くの終息を心より御祈念申し上げます。

以上

- 「会長就任にあたり 」 会長就任挨拶 佐藤義則 様

-

会長就任にあたり

会長就任にあたり2022年5月

佐藤 義則

このたび5月19日開催の社員総会及び理事会におきまして、一般社団法人日本ねじ工業協会会長を拝命しました。 椿前会長よりバトンを引き継ぎ、我が国ねじ業界の更なる発展と、広く日本の社会に貢献できる業界となることを目指し、全力を尽くす所存ですので、ご指導・ご鞭撻の程よろしくお願い申し上げます。

さて、我が国においては、まだコロナ禍による影響を注視していく必要があるとはいえ、社会活動が正常化に向かい、景気が持ち直すことが期待されている最近の状況ではありますが、ウクライナ情勢、原材料価格の上昇、部品調達の制約等、懸念材料は多く、今後の見通しについては不透明であり引続き厳しい状態は続くのではないかと思っております。

この大変な環境の中、当協会としてもこれまで椿前会長のリーダーシップのもと、会員の関心事を課題化する新たなプロジェクトが開始されるなど協会変革を推進してきており、浅学非才の身ではありますが、会員の皆様に必要とされる協会を目指し引き継いで参る所存であります。

また、ここ数年当協会の資格委員長を拝命し活動して参りましたが、ねじ製造技能に対する社会一般からの評価を高め、ねじ産業に従事する人々の技能の向上を図ることの難しさ及びその大切さを痛感しており、その重要性を鑑みますと、その実現に向けてさらなる努力が必要であると感じております。

その他、技術委員会では技術講演会を実施するなど技術力の更なる向上に資する事業を推進します。また未来開発・パブリシティ委員会では、ねじ及びねじ業界の重要性を広くPRして社会の理解を深め、ねじ産業従事者のモチベーションの向上に資すると共に、会員へのアウトプットを確実にすることに寄与できればと考えております。

それ以外にも、国際交流、取引の適正化をはじめ協会の諸活動が業界発展の一助を担えるよう努めて参りたいと思っています。

祖父から聴いたことですが、本協会の設立は戦後の日本におけるねじ業界が発展するために通商産業省に日参し計画書を何度も提出し直し、やっとの思いで設立が実現したとのことを覚えています。現在の世の中は移り変わりが早く、本協会の事業活動においても時代に合ったことを、柔軟に変革していくことが必要だと考えていきます。

皆様とともに任務を遂行していく所存ですので宜しくお願い致します。

以上

- ケーエム精工創業者の北井正次氏が逝去。協会の副会長他団体役員としてねじ業界の発展に貢献

-

ケーエム精工株式会社創業者の北井正次氏が2022年5月17日に逝去されました。5月22日で満90歳を迎えられるところでした。葬儀は既に大阪府東大阪市において執り行われました。

長きにわたって親交のあった株式会社フセラシ相談役の嶋田亘様より、故北井正次氏の死を悼むとともに、ねじ業界への多大なる貢献に対する感謝の気持ちを表明する文章が送られてきましたので以下に掲載させていただきます。

故 北井正次氏

―――――――――――――――――――――――――――

故北井正次氏に捧げる株式会社フセラシ

相談役

嶋田 亘北井さんは、昭和7年5月22日にお生まれになり、あと数日にして満90歳を迎えられるところでした。太平洋戦争を挟んだ、戦前、戦後の激動の時代90年間を本当にたくましく、生き抜いてこられました。

北井さんと、私の一番上の兄貴が、八尾高校で同級生でした。その為、古くから北井さんを存じ上げていましたが、私の兄が43歳と、若くして亡くなりましたので、私は、北井さんに兄の姿を映し出し、色々とご指導を受けてまいりました。その後、仕事の関係も同じねじ業界にありましたので、長いおつきあいをさせていただきました。多いに勉強になり、どれだけ励みになり、勇気づけられたか、今は感謝の気持ちで一杯であります。本当にありがとうございました。

北井さんは、1972年ケーエム精工株式会社を設立し、圧造ナットを中心に、タッピンねじ、小ねじの生産を開始され「ねじに関して困っている世界のお客様に、技術と安心で貢献すること」を経営理念として、めまぐるしく移り変わったこれらの時代を、また幾多の試練を、創業者としての気骨と心意気、さらに潔さをもってケーエム精工を大きく育て上げてこられました。

また公職としては、社団法人日本ねじ工業協会、副会長兼関西支部長、さらに日本ナット工業組合理事長、西部精線鋲螺工業協同組合・理事など歴任されました。特に特筆すべきことは、関西ねじ協同組合の結成でのご活躍でした。戦後の物資統制で材料供給の時代、それぞれのねじ生産の違いにより、5団体の協同組合生まれましたが、その5団体を統合一本化し、関西のねじ業界の活性化、技術革新、情報の共有化を目指し統合することに尽力されました。おかげをもちまして、今、立派に関西ねじは発展、活動しております。

2007年(平成19年)秋の叙勲にて旭日双光章を受賞されました。これは、ねじ業界の功績また業界の活性化に向けたリーダーシップの賜物だったと思います。

これまでの多大な貢献に対し、ねじ業界をあげて感謝申し上げる次第です。

天寿を全うされて、どうか安らかにお眠りください。

―――――――――――――――――団体役員歴

1 (社)日本ねじ工業協会

理事 昭和54年6月〜昭和62年5月

常任理事 昭和62年6月〜平成7年5月

平成15年6月〜

副会長 平成7年6月〜平成15年5月

関西支部長 平成7年6月〜平成15年5月2 日本ナット工業組合

理事 昭和50年5月8日〜平成4年5月18日

理事長 昭和53年7月27日〜平成4年5月18日

顧問 平成4年5月19日〜平成14年5月3 西部製線鋲螺工業協同組合(現 関西ねじ協同組合)

理事 昭和49年5月〜昭和52年5月

昭和56年5月〜平成11年5月

監事 昭和52年5月〜昭和56年5月

相談役 平成14年10月〜4 大阪府機械加工技術センター協力会(現 (社)大阪府技術協会)

副会長 平成8年6月〜平成13年6月―――――――――――――――――

以上

- 「会長退任のご挨拶」 前会長 椿省一郎 様

-

会長退任のご挨拶

2022-5-19

一般社団法人日本ねじ工業協会

前会長 椿 省一郎社団法人日本ねじ工業協会は、昭和35年(1960年)12月2日に設立認可を受けスタートしました。その設立趣意書によれば、「われわれねじ業者は、われわれの手によって自立的にねじ工業の合理化を促進するため、一大決意の下に一致団結し、高精度のねじの豊富低廉なる供給を通じて国民経済に寄与し、国民文化の向上に資することを念願とするものであります」と記されています。その趣意に沿って、私たちは今日まで歩んでまいりました。

そして令和2年(2020年)創立60周年を迎えるにあたり、その記念事業を、100周年に向けての確かな一歩にしようとの合意のもと、その内容について2018年より未来開発パブリシティ委員会に委嘱した「60周年記念事業実行委員会」で議論を重ねました。その結果、まず会員の声を聴き、当協会の存在の意味と価値を改めて問うた上で、会員がその存在意義を一層認める、会員に必要とされる協会となるための「変革ビジョン」を示し、協会変革のスタートラインに立つことにして、その準備を進めてまいりました。

コロナの感染拡大により、2020年度に企画した記念事業をすべて1年間延期することとなり、役員も1年間を期限として留任させて頂きました。その結果、企画した事業のうち「式典」だけは中止としましたが、他の事業は遂行することが出来、ひとえに皆様方のご支援ご協力の賜物と深く感謝申し上げます。

特筆すべきは、コロナ禍にあって従来のような活動がままならない中、オンラインでの活動に転換したこと。そして、昨秋WEBで発表した「変革ビジョン」の骨子は、「会員が期待する協会を自らの手で実現する」でしたが、それに呼応して早速ワーキンググループによる活動がスタートしたことです。今日、当協会の更なる発展のために、変革への挑戦が求められていると思います。 従前の活動に加えて、新たな挑戦、新たな活動にもご理解を頂き、皆様の積極的なご参加で、充実した活動へと展開して頂きたいと思います。また、佐藤新会長様を中心とした新体制にご理解ご協力を頂き、より一層絆を深め、連携を強化し、皆様に盛り上げて頂きたいし、佐藤様には、持ち前のパワーとリーダーシップを思う存分に発揮して頂きたいと思います。

そしてこの先、70周年、80周年、90周年、100周年へと発展し続けることを念願します。 - 日本ねじ研究協会から、2022年7月7日原田節雄氏による記念講演会開催のご案内

-

(一社)日本ねじ研究協会では、新型コロナウィルス感染症の影響により、第 3 回定時社員総会が書面審議となったことに伴い、総会直後に実施していた記念講演会をオンラインにて開催することになりました。

日 時: 2022年7月7日(木)13:30-15:30

演 題:「ねじが教えてくれる 標準化の起源から現在まで」

講 師:原田 節雄氏

講師は、「失敗しない交渉請負人」と呼ばれ,日本の技術の国際標準化に多大な貢献をされた専門家の方で、ねじの標準化の起源から今と将来を見据えた国際標準化の考え方やビジネスにも役立つ交渉術について講演して頂きます。

開催方式:Zoomによるオンライン講演会

受 講 料:無料

ねじ研究協会会員だけでなく、非会員の方も参加可能とのことです(先着500名〆切)ので、「会報ねじ」でもご案内させていただきます。

申し込み方法は、「ねじ研究協会」ウェブサイトあるいは、申し込み登録URLから6月30日までにお申し込みください。ご連絡いただきましたメールアドレスにZoom招待メールが届きます。

以上

以下ご案内(チラシ)

- 【60周年記念事業】記念表彰並びに60周年記念事業報告

-

5月19日(金)機械振興会館で行われた日本ねじ工業協会の社員総会に引き続き、60周年記念事業として記念表彰が行われた。60周年記念式典が中止になったことにより、この度の機会を捉えて行われることになったもので、表彰式に続いて60周年記念事業の報告も行われた。

60周年記念事業実行委員長 藤田守彦副会長の挨拶に続いて、

表彰式では以下の方々のねじ業界への貢献を讃えて、佐藤新会長より表彰状が授与された。

○ 経済産業省大臣表彰

椿 省一郎

後藤 晴雄

○ 経済産業省 経済産業局長表彰

山口 徹

大川 克良

樫本 隆之

○ 日本ねじ工業協会 会長表彰 功労者表彰

鏡味 秀治

宮下 昌

棚瀬 幸彦

他に、会長表彰では、永年勤続役員表彰に13名、永年勤続職員表彰に2名の方が対象となり表彰された。

受賞者を代表して、椿 省一郎様 より挨拶があり表彰式は終了した。

引き続き、高須俊行副会長より60周年記念事業の報告が行われた。

(1)「協会変革ビジョン」発表後のスタートアップトライアル事業

昨年、11月11日には、60周年記念事業として、オンラインによる「協会変革ビジョン」の発表と変革宣言が行われた。その後、協会では「協会変革ビジョン」を実現するためのスタートアップのトライアル活動を実施した。具体的にはトライアルとして「少子高齢化時代の人材採用・人材活躍」に関心があるメンバーを募集、ワーキンググループを編成し、この3ヶ月にわたり自発的な関心事の課題化を行ってきた。高須副会長からその経緯と成果の報告があった。また、2022年度については、引き続き会員の関心の高い「材料値上げ問題」など新しいワーキンググループの立ち上げ他、ワーキンググループ活動の裾野を広げる活動を行って行く考えが紹介された。

(2)60周年記念誌について

60周年記念事業の一環として、未来開発パブリシティ委員会・記念誌編集委員会を中心に2年にわたり記念誌の制作を進めてきた。進行状況と7月発刊の予定が報告された。

以上のように、記念誌・記念品のお届けをもって、60周年記念事業の全てが終了することになる。代わりに今年「協会変革ビジョン」は発表から2年目を迎えることになり、協会変革活動が本格化に向けて一歩を踏み出すことになる。

以上

- ステンレスねじ部会が開催されました。

-

令和4年3月16日開催のステンレスねじ部会は、関西支部会議室において集合に

よる形式とZOOMによるWEB形式との併用で行われました。

冒頭、西川部会長より最近のウクライナ侵攻による様々な影響を踏まえた挨拶があ

りました。引き続き、事務局より財務省貿易統計に基づく「ステンレスねじの輸出入について」

(2021年1月から12月のステンレス鋼製ボルト輸出入状況・同ステンレス鋼製ナットの

輸出入状況、ステンレス鋼の線材・丸線の輸出入状況の昨対データー比較)の発表が

あった後、市況に関する情報交換が行われ、各社が抱える問題・疑問などを率直に

話し合いました。部会員間では、コロナ禍の低迷から抜け出しつつあるという声も聞かれましたが、

人材採用やコロナ感染症による従業員の長期休業、材料・副資材の問題など不安材料

も根強く残されているということでした。

次回ステンレスねじ部会は以下の日程に決定しました。・2022年6月22日(水) 14:00~

関西支部 会議室にて行う予定 (但し、コロナ感染状況による) - 日東精工が令和3 年度「なでしこ銘柄」に初選定

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022 年3月25日

日東精工株式会社

------------------------------------------------------------------------------

令和3 年度「なでしこ銘柄」に初選定

~ 「女性活躍推進」に優れた企業としてご評価いただきました ~

------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場URL:https://www.nittoseiko.co.jp/)は、女性活躍に優れた上場企業を経済産業省・東京証券取引所が共同で選定する令和3年度「なでしこ銘柄」に選ばれましたことをここにお知らせします。

■ なでしこ銘柄

経済産業省と東京証券取引所が共同で「女性活躍推進」に優れた上場企業を「なでしこ銘柄」として選定しています。

また、「なでしこ銘柄」は、企業価値向上を実現するためのダイバーシティ経営に必要とされる取り組みや、その開示状況などが評価され、業種毎にスコア上位の企業が選定されます。

この取り組みは、投資家に対し選定企業への投資を促進させ、各社の女性活躍推進の取組みを加速化させることを狙いに実施されており、今年度で10年目となります。

なでしこ 柄の詳細につきましては、以下リンク先をご参照下さい。

https://www.meti.go.jp/policy/economy/jinzai/diversity/nadeshiko.html

■ 背景

当社は、多様な人財が持つそれぞれの能力や特長を引き出し活かすことが企業価値を高める重要な要素と捉え、ダイバーシティ経営、女性活躍推進を目指しています。

会社設立当初より、「よい自己をつくり、よい仕事をして、社会に貢献する」ことを社是とし、この精神に基づく行動規範の中で、「従業員のゆとりと豊かさを実現し、安全で働きやすい環境を確保するとともに、従業員の人格と個性を尊重する」ことを宣言し、働きやすい職場環境づくりに努めてまいりました。

また、2019年から始まった中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマでは、「活き活きとして働けるための制度、風土改革」を盛り込み、女性従業員のキャリア継続支援や男性の育児休業の取得率の向上など、女性活躍の推進に取り組んでいます。

当社は、このような取り組みを展開する中、厚生労働省より「えるぼし認定」三つ星(2019年)、「くるみん認定」(2020年)を受け、さらに京都府子育て環境日本一推進会議よりあったか子育てきょうと表彰「子育てにやさしい企業部門」(2021年)において受賞し、この度の令和3年度「なでしこ銘柄」に初めて選定されるに至りました。

■ 今後の取り組み

当社は、「男女とも長期的な活躍が実現できる職場環境を作るための行動計画」を策定し、2021年4月より2ヶ年計画で、管理職(課長級以上)に占める女性労働者の割合の向上、男性の育児休業平均取得日数の引き上げに向けて取り組んでいます。引き続き、この行動 画に基づいて、仕事と生活を両立できる環境づくり、一人ひとりが尊尊されチャレンジできる風土の醸成など、組織を活性化して生産性を高めることを目指し、さらなる企業価値の向上を図ってまいります。

■ 会社概

日東精工株式会社は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。人口3万人余りの京都府綾部市に本社を置きながら、8か国34社のグループ企業を有し、「よい自己をつくり、よい仕事をし、よい貢献をする」という社是に基づき、地域の雇用と発展に寄与することを目指しております。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社

経営企画室 マーケティング課 マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

※「なでしこ銘柄」は、経済産業大臣の登録商標です。

以 上

- 日東精工の子会社、『日東公進株式会社』が健康経営優良法人2022(中小規模法人部門)ブライト500 に初の認定を受ける

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022年3月15日

日東精工株式会社

------------------------------------------------------------------------------------------

『日東公進株式会社』、健康経営優良法人2022(中小規模法人部門)

ブライト500 に初選定

~ 事業活動の原動力は人財とし、積極的な従業員の健康管理を評価いただきました ~

--------------------------------------------------------------------------------------------

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場URL: https://www.nittoseiko.co.jp/) は、当社グループの日東公進株式会社(代表取締役社長 荒賀 誠、京都府綾部市城山町1番地、URL:https://nittokoshin.co.jp/) が、本年3月9日に「健康経営優良法人2022(中小規模法人部門)ブライト500」に認定されましたことを発表いたします。

■ 背景

当社は、2019年から始まった中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマでは、「健康経営」の概念を盛り込み、当社グループ従業員のQOL(生活の質)向上など健康経営の推進に力を入れており、従業員の生活習慣病対策、メンタルヘルス、ワークライフバランスの3領域を重要課題(KPI)に設定し、KPI の改善を含む7つの取り組み項目「Nicotto7」(※1)を展開中です。

この「Nicotto7」は、当社連結子会社『日東公進株式会社』においても展開しており、同社のメンタルヘルス指標の改善などにも繋がっています。

このような取り組みの結果、日東公進株式会社は、本年3月9日「健康経営優良法人2022(中小規模法人部門)ブライト500」の認定を初めて受けるに至りました。

※ Nicotto7とは、生活習慣病低減を目的とした従業員全員参加の健康増進活動で、「朝食」、「禁煙」、「運動」、「夕食」、「飲酒」、「メンタルヘルス」、「睡眠」の7つのテーマにおいて生活習慣の改善、定着化を図り、活力ある職場づくりを目指しています。

■ 健康経営優良法人2022(中小規模法人部門)ブライト500 とは

健康経営優良法人認定制度は、優良な健康経営に取り組む企業を「見える化」し、「従業

員の健康管理を経営的な視点で考え、戦略的に取り組んでいる企業」として選定される制度です。認定は、経営者の自覚や法令遵守はもとより、定められた「基準と要件」に基づき審査が行われ、健康経営の実践に向けた基礎的な土台づくりとワークエンゲージメントといった企業の取り組みに基づいて評価されます。

員の健康管理を経営的な視点で考え、戦略的に取り組んでいる企業」として選定される制度です。認定は、経営者の自覚や法令遵守はもとより、定められた「基準と要件」に基づき審査が行われ、健康経営の実践に向けた基礎的な土台づくりとワークエンゲージメントといった企業の取り組みに基づいて評価されます。また、ブライト500 には、中小規模法人部門(今年度12,255 法人)の内、評価の高い上位約500 法人が選ばれ、認定されます。

健康経営優良法人の詳細につきましては、以下リンク先をご参照下さい。

https://www.meti.go.jp/policy/mono_info_service/healthcare/kenkoukeiei_yuryouhouzin.html

■ 今後の取り組み

従業員及び家族の健康は、会社にとってかけがえのない「財産」であると考え、ひとりひとりの多様性に応じた心と体の健康を自ら考えて行動できる人づくり、環境づくりを推進し、組織を活性化し生産性を高めることで、さらなる企業価値向上を図ってまいります。

また、当社のみならず国内外のグループ企業に健康経営を展開してまいるとともに健康企業のアンバサダーとして邁進してまいります。

■ 会社概要

日東精工株式会社は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを 製造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。 人口3万人余りの京都府綾部市に本社を置きながら、8か国34 社のグループ企業を有し、「よい自己をつくり、よい仕事をし、よい貢献をする」という社是に基づき、地域の雇用と発展に寄与することを目指しております。

■ 本件に関するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社

経営企画室 マーケティング マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

※「健康経営」は、NPO 法人健康経営研究会の登録商標です。

以 上

- 日東精工の特例子会社『日東精工SWIMMY株式会社』が、健康経営優良法人2022(中小規模法人部門)に初の認定

-

15.会員企業の広報誌・ニュースレターの投稿ページです。会報ねじでは、皆様の広報誌、ニュースレター、プレスリリースを掲載し、紹介して参ります。

今回は、日東精工様より届いたプレスリリースをそのまま掲載致します。

---------------------- 以下日東精工様プレスリリース ----------------------

NEWS RELEASE

2022 年3月11日

日東精工株式会社

----------------------------------------------------------------------------------------------------

『日東精工SWIMMY株式会社』健康経営優良法人2022(中小規模法人部門)

に初認定

~ 積極的かつ計画に基づいた健康管理を評価いただきました ~

---------------------------------------------------------------------------------------------------

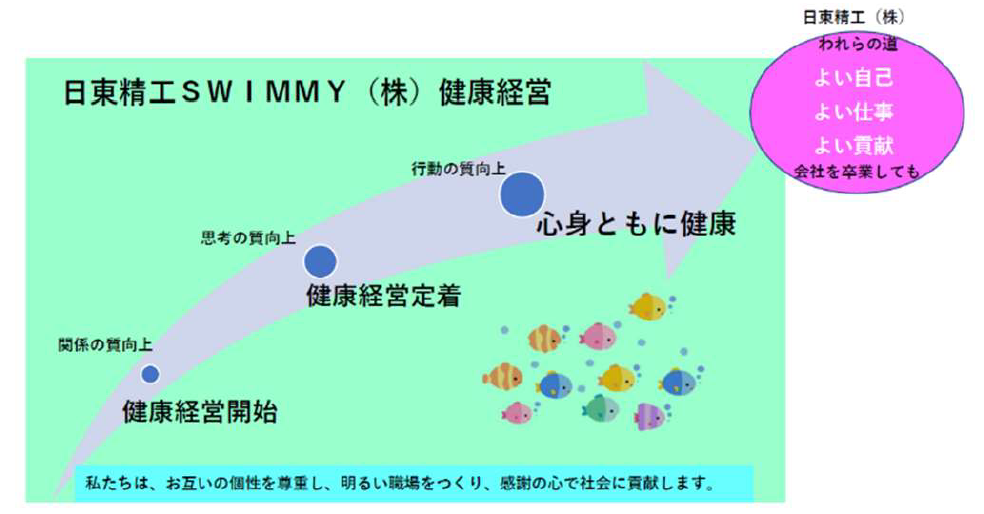

日東精工株式会社(代表取締役社長:材木正己、本社:京都府綾部市井倉町梅ヶ畑20番地、東証1部上場 URL:https://www.nittoseiko.co.jp/ は、特例子会社である日東精工SWIMMY株式会社(代表取締役社長:檀野 佳子、京都府綾部市井倉町梅ヶ畑20番地、

URL:https://nittoseikoswimmy.co.jp/)が、本年3月9日に「健康経営優良法人2022(中小規模法人部

門)」に認定されましたことを発表いたします。

■ 背景

当社は、2019年から始まった中期経営計画「NITTOSEIKO Mission "G"」の戦略テーマでは、「健康経営」の概念を盛り込み、当社グループ従業員のQOL(生活の質)向上など健康経営の推進に力を入れております。

また、当社は、2019年9月に障がいのある方が最大限に能力を発揮できる雇用の場を創出することを目的に『日東精工SWIMMY株式会社』を設立しました。

この日東精工SWIMMYも当社と同様に健康経営の推進に注力しており、「SWIMMY5」(※1)を展開中です。

この結果、日東精工SWIMMYが健康経営優良法人2022(中小規模法人部門)に初めて認定されるに至りました。

※1 SWIMMY5とは、「睡眠」、「禁煙」、「運動」、「食事」、「飲酒」の5つのテーマにおいて生活習慣リスクの低減に向けた独自の取り組みです。全員参加の健康増進活動で、ウォーキング、禁煙デー、禁煙斡旋、体力測定、健康教などを実施中です。

■ 健康経営優良法人2022(中小規模法人)とは

健康経営優良法人認定制度は、優良な健康経営に取り組む企業を「見える化」し、「従業員の健

康管理を経営的な視点で考え、戦略的に取り組んでいる企業」として選定される制度です。認定は、経営者の自覚や法令遵守はもとより、定められた「基準と要件」に基づき審査が行われ、健康経営の実践に向けた基礎的な土台づくりとワークエンゲージメントといった企業の取り組みに基づいて評価されます。また、健康経営優良法人認定制度とは、地域の健康課題に即した取組や日本健康会議が進める健康増進の取組をもとに、特に優良な健康経営を実践している大企業や中小企業等の法人を顕彰する制度です。

康管理を経営的な視点で考え、戦略的に取り組んでいる企業」として選定される制度です。認定は、経営者の自覚や法令遵守はもとより、定められた「基準と要件」に基づき審査が行われ、健康経営の実践に向けた基礎的な土台づくりとワークエンゲージメントといった企業の取り組みに基づいて評価されます。また、健康経営優良法人認定制度とは、地域の健康課題に即した取組や日本健康会議が進める健康増進の取組をもとに、特に優良な健康経営を実践している大企業や中小企業等の法人を顕彰する制度です。健康経営優良法人の詳細につきましては、以下リンク先をご参照下さい。

https://www.meti.go.jp/policy/mono_info_service/healthcare/kenkoukeiei_yuryouhouzin.html

https://www.meti.go.jp/press/2021/03/20220309002/20220309002.html

■ 特例子会社の会社概要

社 名 :日東精工SWIMMY株式会社 NITTOSEIKO SWIMMY CO. , LTD

社名の由来 :社名の『SWIMMY』は、有名な絵本「スイミー」(レオ・レオニ作)に由来し、おはなしのとおり社員が力をあわせて大きな成果へと結びつける(1+1>2)という想いから名付けました。

所在地 :〒623-0054 京都府綾部市井倉町梅ヶ畑20番地

資本金 : 1,000 万円

株 主 :日東精工株式会社 100%

役 員 :代表取締役社長 檀野 佳子

事業内容 :日東精工ならびに日東精工グループのバックオフィス作業

経営理念 :一人ひとりの個性の単純な足し算に留まらない創造的な効果を生み出し日東精工グループの一員として、感謝の心で社会に貢献する。

■ 今後の取り組み

当社は、当社グループの従業員及び家族の健康は会社にとってかけがえのない「財産」であると考え、ひとりひとりの多様性に応じた心と体の健康を自ら考えて行動できる人づくり、環境づくりを推進します。また、組織の活性化により生産性を高めることで、さらなる企業価値向上を図り、健康企業のアンバサダーとして邁進してまいります。

■ 会社概要

日東精工株式会社は、工業用ファスナー(ねじ)やねじ締め機、計測・検査装置などを 造販売するメーカです。世界で初めて精密ねじの量産化を成功させ、精密ねじ、セルフタッピンねじでは、大きなシェアを誇ります。人口3万人余りの京都府綾部市に本社を置きながら、8か国34社のグループ企業を有し、「よい自己をつくり、よい仕事をし、よい貢献をする」という社是に基づき、グループ従業員の健康ならびに地域の雇用と発展に寄与することを目指しております。

■ 本件に するお問い合わせ先

【東京支店】神奈川県横浜市港北区綱島東6-2-21

日東精工株式会社

経営企画室 マーケティング マーケティング係 係長 有本 大祐

TEL:045-545-3316 FAX:045-545-6935

※「健康経営」は、NPO 法人健康経営研究会の登録商標です。

以 上