会報ねじ 新着記事

- 総務省広報誌「総務省」の新連載に日東精工・材木社長が登場

-

総務省広報誌「総務省」の3月号に、日本ねじ工業協会会員で精密ねじのトップメーカーである日東精工株式会社(本社:綾部市)の材木正己社長の対談記事が掲載されました。

これは広報誌の「大臣補佐官対談」と言う新企画で、太田直樹総務大臣補佐官がホストとなり、企業などのトップと対談を行い、アベノミックスの根幹の一つである「地方創生」の理念や政策をアピールするものです。今回、日東精工株式会社は、総務省が注目する企業として、その連載第1回に選ばれました。

http://www.soumu.go.jp/main_content/000344530.pdf

私も読みました。対談の冒頭、材木社長は「日東精工は創業当時から雇用で地域に貢献するという考え方の会社で、創業以来、本社を京都北部の綾部市に置いています。この創業精神は絶対に引き継いでいきます」と変わらぬ決意を披瀝されています。

材木社長のお話には、「人が財産」という考え方が随所に出てきます。「従業員にも家族がいますし、物心ともに豊かさのある会社にしよう」と経営努力をし、大切な役割を果たす一人一人の社員が成長できるような配慮をしています。また、地域に技術者を育てる目的で昭和41年綾部に創設した、夜間学校(綾部工業研修所)のことにも触れています。

会報ねじ「トップに聞く」にもご登場願いましたが、材木社長のお話には、地域に根を張り地域に貢献して行く創業の精神が溢れています。

昨年成立した、地方創生関連法案は、人口減少対策とともに中央省庁がバラバラに進めてきた地域活性化施策を一括し、地方にとって使い勝手の良い仕組みづくりをめざすものと言われます。その政府のミッションを踏まえての今回の対談企画。日東精工さんは、その連載第1号となった訳ですが、地方創生・地域貢献のモデルケースとして、これまでの進めて来られた実績が高く評価されたものと推察します。

未来開発・パブリシティ委員会事務局(高橋寛美)投稿

- 全日本製造業世界コマ大戦2015の土俵にMATSUDAのロゴタイプ発見!

-

(日本経済新聞掲載記事)

先日パブリシティ委員会委員長にお会いしたときに、この新聞(日経新聞)の切り抜きをいただきました。2015年02月15日(日)、横浜にて行われた全日本製造業世界コマ大戦2015の様子です。

写真をよく見ると、勝負の土俵に「MATSUDA」のロゴタイプがあります。日本ねじ工業協会会員のマツダ株式会社(大阪、松田英成社長)のロゴタイプです。マツダさんは大会出場の常連として名を連ねています。もちろん、狙うは全国大会優勝。

コマ大戦はすっかり有名になりましたが、全日本製造業コマ大戦協会のホームページには以下のように書いてあります。「全国の中小製造業が自社の誇りを賭けて作成したコマを持ち寄り、一対一で戦う大会です。コマ大戦にて使用されるケンカゴマは直径20mm以下、一円玉より小さいコマです。その小さなコマを製造業が本気で設計し、プロの機械を使用して自社の持てる技術を全て注ぎ込み作成します」と。

協会によると、各地の大会開催を推進しており、マツダ社長の松田英成社長は、「ねじ屋場所」を開催したいとおっしゃっています。是非とも、実現しましょう!

(未来開発・パブリシティ委員会事務局記)

- ねじ関係の産業遺産を国立科学博物館がデータベースに登録、公開へ

-

このたび国立科学博物館・産業技術史資料情報センターのデータベースに、ねじ関係17件の産業遺産が登録され、この3月からインターネットで一般に公開されています。

閲覧の方法は以下の通りです。是非ご覧下さい。

○ ホームページURLアドレス:http://sts.kahaku.go.jp/sts/index.php

○ 上記ホームページの中の「調査機関団体 :」から、「日本ねじ工業協会」を選択の上、

「上記の条件で検索する」をクリックして下さい。

あるいは、

○ こちらから、http://sts.kahaku.go.jp/sts/index.php?c=0003

○ 技術分野/小分類のリストから、「ねじ技術」をクリックして下さい。

これは、国立科学博物館が進める、我が国の産業技術史資料の収集、評価、保存、公開及び重要資料の台帳への登録並びにこれらに係わる情報の提供等に関する事業の一環で行われたもの。国立科学博物館は、平成14年に産業技術史資料情報センターを設置して、散逸または失われつつある産業技術史に関する資料の総合的調査研究を進めています。

日本ねじ工業協会においては、平成25年12月理事会・執行役員会がこの趣旨に賛同し、ねじ関係の産業遺産登録への協力して行くこととしました。平成26年5月には、会員企業様に対して、調査依頼(同年8月〆切)を行った結果、会員企業5社様から合計17件の産業遺産の登録依頼が提出されていました。

これを機に、貴重なねじ産業遺産が産業史にとどめられ、研究対象として注目されるようになることを期待しています。

尚、会員企業様におかれましては、追加登録を随時受け付けますので、ご要望がある場合は、下記お問合せ先までご連絡をお願いします。

お問い合わせ先一般社団法人日本ねじ工業協会 担当:荻上(おぎうえ) 和彦

連絡先:〒105-0011 東京都港区芝公園3-5-8 機械振興会館508

TEL.03-3434-5831 FAX.03-3434-0546

E-mail : honbu@fij.or.jp - 日東精工株式会社 代表取締役社長 材木正己氏

-

「トップに聞く」

日東精工株式会社

代表取締役社長 材木正己氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループインタビューサマリー

・ 付加価値を提供する「トータルファスニング企業」

・ 創業理念「地域産業の振興と地域の雇用創出」が大前提

・ 「人」は会社にも地域にも財産

・ ねじの技術を知ってもらい、業界の地位を向上させたい

・ 「お客様満足度120%」を目標に、品格ある会社作りを

・ 会社概要材木正己 (ざいき まさみ)

1950年生まれ。国立舞鶴工業高等専門学校 機械工学科卒業。1971年日東精工に入社。1998年ファスナー事業部技術部長、2002年ファスナー事業部第二製造部長、2005年取締役ファスナー事業部副事業部長を務め、2006年和光株式会社 代表取締役社長に就任。2009年日東精工 取締役ファスナー事業部長を経て、2010年常務取締役ファスナー事業部長。2011年3月代表取締役常務。2013年3月代表取締役社長(現職)に就任。付加価値を提供する「トータルファスニング企業」

―― 御社の事業構成を教えてください。

材木 当社は、ファスナー事業、産機事業、制御システム事業の三つの事業で構成されています。ファスナー事業では、精密ねじ、極小ねじ、特殊冷間圧造部品を中心に、7万種類以上の製品でお客様のニーズに応え、産機事業では、ねじメーカーとして培ったノウハウを活かしてロボットや各種ドライバ・自動ねじ締め機を製造しています。制御システム事業は、計測や検査のノウハウを活用し、各種流量計や検査システムを製造しています。

「ねじ」、「自動組立機」、「計測制御」、「検査機器」を一貫して手掛ける「トータルファスニング企業」であり、業界でもユニークな存在です。3事業、国内外関係会社がそれぞれ有機的に連携する「ワングループ」を推進し、世界に通用するグローバル企業を目指しています。社内設備も当社の生産技術部門を中心に内製化し、ねじの一貫生産を行っています。売り上げ比率は、事業別では、ファスナー事業が65%、産機事業が26%、制御システムその他が9%、エリア別では、日本が約70%、海外が約30%です。―― 開発研究所という独立した部署は、どのような役割なのでしょうか。

材木 各事業部でも身近な開発を行っていますが、開発研究所は先を見越した要素技術の開発を行っています。開発したことが今後利益に繋がるかどうかは未知数ですが、誰かが将来のことを考えておかなければなりません。100周年に向け飛躍的に伸びるための開発をしようという考えで、10年後、15年後に役立つような研究開発をしています。

―― 御社が特に得意としているねじは。

材木 マイクロねじです。主に眼鏡とか時計に使用されるようなもので、遡るとカメラ業界からの依頼で設計した「精密機器用十字穴付きねじ」は、のちにカメラ業界の規格として認定され、その後JIS規格にも採用されています。

たとえば、マイクロねじの頭の十字穴は、肉厚が100分の3ミリしかありません。それを金型製造するのですから、非常に高い精度が要求されます。また表面が硬くて中が柔らかくなるような熱処理をするため条件も、非常に難しいものがあります。( 精密機器に使用される十字穴付きねじ。高い精度が要求される。 )

―― トータルファスニング、一貫生産というビジネスモデルである理由は。

材木 現在当社のねじは100%オーダーメイドです。われわれの作る製品によってお客様にメリットがなければ、当社を選んでいただくことはできません。当社は、ねじを造る工具や生産設備、検査装置も手がけ、熱処理やめっき工程も社内対応です。設計・開発から生産・生産仕上げ、品質確認までねじを一貫供給できる体制で、締結を総合的に保証できるのが、他社にない競争優位点であります。当社の考えは、お客様の信頼を高め、付加価値を高めて選んでいただくというモノづくりなのです。

また組立機自体も納入しているので、仮にお客様がねじを締める工程で問題が生じても、「ねじ締め機械の問題だ」ということはできません。何らかの問題が発生すれば、社内での実験データなどを基にご提案をしながら、お客様と一緒に問題解決をしていきます。

たとえば、筐体が割れやすいというなら、縦方向に力が働くねじを提案する。生産時間を短縮したいならば、締め付け時間を半分にすることもできますが、一方で緩みやすくなるので、お客様のニーズを聞きながら最適な締結方法を提案する。このような、いわゆる「ファスニング・ソリューションビジネス」の取り組みが信頼であり、付加価値であると思っています。( すべてオーダーメイドのねじ。お客様のニーズにあった最適な締結方法を実現 )

―― 海外の安価なねじも入ってくる中で、御社ではどのような方針で取り組んでおられるのでしょうか。

材木 グローバル化に伴う価格低下の影響は大きいと言わざるをえませんが、価格で競争することには限界があるとも思っています。夜間の無人化運転を行えるようになった製品など、コストの減少が可能な場合は、価格を下げることもあります。ただ単に価格を下げてしまうと、長い事業運営は難しく、従業員を守ることはできないと思っています。

ねじの値段は、1本何銭ということが多いですが、余分に収益を上げようというのではなく、がんばった分の対価はいただかなければいけないと考えています。―― 現在特に注力しておられるのは。

材木 環境対応、特にCO2削減です。京都府では地球温暖化対策を推進しており、当社の取り組みが評価され、京都府から表彰を受けました。

具体的には、当社の工場におけるソーラーパネル、照明、空調等の効率アップはもちろんですが、ねじそのものの軽量化にも取り組んでいます。たとえば自動車を軽量化することで燃費が上がるように、ねじの重量は輸送コストに影響します。ねじを軽くすることで、それをお使いいただくお客様もCO2の排出を削減することになりますので、喜んでいただいています。

また世の中のためになることをしていることは、社員のモチベーションの向上にも繋がっています。( 熱く語る材木社長 )

創業理念「地域産業の振興と地域の雇用創出」が大前提

―― 御社は1938年に設立されました。その経緯は。

材木 当社の創業理念は「地域産業の振興と地域の雇用創出」です。当社のある綾部という地域は、昔から生糸をはじめとする繊維産業の町で、多くの女性が働いていました。この地に男性の働く場を作ろう、そして地域を支えていこうと地元の有志の方が出資してできたのが日東精工です。

戦後ダイハツ工業の自動車部品や千代田光学精工(現コニカミノルタ)の写真機部品の加工から始まり、その後それまでの技術や機械を活用して量水器を手掛けるようになりました。この流れが制御事業の始まりで、近年では、計測制御、検査機器のカテゴリーの中で展開しています。

千代田光学精工の部品加工から、自社ブランドのカメラを製造していた時期もありましたが、その関係で、ねじの頭部十字穴を成型する工具(パンチ)の製作を依頼されるようになりました。打鋲試験の副産物としてできたリベットを売り始めたのがファスナー事業の始まりです。その後、ファスナー事業から、ねじ締め機の産機事業が生まれました。―― 御社の歴史の中で、転機となった出来事は。

材木 1967年に、「三角形状タップタイトねじ」の量産体制を確立したことです。

タップタイトねじは、米国コンチネンタルスクリュー社が開発した、ねじ部の断面形状が略三角形状(おにぎり形)をしたタッピンねじです。生産を開始した当初は、三角形状に成形した線材を使用するものでしたが、線材を供給する際に線材がねじれるために、金型にスムーズに入らず安定した製造ができない状態が続いていました。

そんな時、工場で使用する線材を誤って円形状の材料を使用した際に、材料が三角形状にできあがるということを発見したのです。この失敗を参考に試作研究がなされた結果、現在の丸線から三角形状に絞り加工する方法ができました。この方法により、量産加工が可能となり、品質が安定し、製造コストを大きく低減させることができました。―― その生産技術をパテント申請するというお考えはなかったのですか。

材木 当時の判断ですから何とも言えませんが、結果的に申請はしませんでした。現在は主流となっていますし、東南アジアでもこの技術を使っています。

もしこの技術を当社の中だけで抱え込んでいたら、これほどまでにはタップタイトねじが伸びなかったのではないかと思います。むしろ新しい技術を開発し、市場を活性化することができたのは、日東精工の誇りです。―― 海外にも拠点を展開しておられますが、どのような意図で進出されたのでしょうか。

材木 1979年に、台湾の高雄市にねじの生産工場を建設したのが最初です。現在は5拠点のねじ製造工場(台湾、インドネシア、タイ、マレーシア、中国)と、5拠点の自動組立機械営業拠点(台湾、アメリカ、インドネシア、タイ、中国)を持っています。これらは、海外生産によってコストを下げることが目的ではなく、お客様へのサービスを向上させることを目的に進出したものです。

今後も、海外のお客様に対する製品提供、サービス向上を図っていきますが、すべてを海外に移転するということはまったく考えていません。「人」は会社にも地域にも財産

―― 人材の育成にもとても力を入れておられます。

材木 「モノづくりは人づくり」をモットーに「人財」の育成に取り組んでいます。

当社には、長年培ってきたことをまとめた人財教育用のオリジナルテキストがあります。経営理念「我等の信条」の解釈本として2005年に作成した「我らの道」に始まり、同年に「リーダーハンドブック」、2008年に「経営幹部のガイドライン」、2011年に「ザ・プロフェッショナルへの道」を作成しました。

また1級から10級までの資格等級制度があり、昇格するには筆記、論文、面接による試験を受験します。受験するには、一定のポイント(単位)が必要です。たとえば語学コースに通う、地域のゴミ拾い活動に参加するなど、日常の業務に限らず広く活動を評価します。仕事のスキルや知識だけでなく、日ごろから社会に目を向けることも意識する職場環境になっています。―― 「財」という字を使われるのは。

材木 人は会社にとって最大の財産であるという考えです。

会社は社長や上層部だけで成り立っているのではありません。従業員一人ひとりを育て、その力の総合力で会社が伸びるのだと思っています。人を大事にするということは、部下に対していかに愛情と期待を持つかということだと思います。誰にでも長所と短所がありますし、短所を直すより長所を伸ばす方が伸びますから、当社では徹底して長所を見て、適正に人員を配置するようにしています。

当社の経営目的の一つは、「日東精工にかかわるすべての人が幸せになること」です。ただ自分の幸せだけを求めても、幸せの満足度は高くならず、周りの人に幸せを与えることで、掛け算となって満足度が上がると思っています。当社では地域の活動にもたくさん参加しますが、それも幸せを与えることの一つだと思いますし、お客様も地域も、社員も、お互いが幸せになれるように、人と人との繋がりを大切にする「絆経営」を心がけています。―― 社内だけでなく地域の人材育成にも取り組んでおられるそうですね。

材木 当社では、社会貢献も創業理念です。1966年から職業高校卒業程度の知識を身に付けることを目的に、夜間学校のような形で、週1回、1年間の機械科コース、電気科コースの研修を行っています。当初は日東精工の子会社で実施していましたが、現在は法人化し、「一般社団法人綾部工業研修所」となっています。事務局を綾部商工会議所に置いて、京都府の施設で開催し、当社から講師を派遣しています。これまでの卒業生は、のべ1500人を超え、各企業で活躍しています。

また地元の若者がモノづくり系の大学や学部に進学する場合は、月5万円、また海外留学をする場合は、月10万円の奨学金を貸与する制度も備えています。―― 創業の理念を人の育成という側面からも実践しておられるのですね。

材木 それが当社の企業価値だと思っています。当社ががんばることで、地域の繁栄になる。それはすなわち、国の繁栄になるからです。

またわれわれの地元をモノづくりの町として発信したいという、地域に対するメッセージでもありますし、地域を盛り上げるための活動の一つと考えています。ねじの技術を知ってもらい、業界の地位を向上させたい

―― 2014年5月には「人生の『ねじ』を巻く77の教え」という本を出版されました。

材木 当社の教育用オリジナルテキストを編集したもので、出版社の方が「社会貢献になるから是非出版してほしい」と、企画してくれました。全国の主だった書店に配本され、現在第3刷まで発行されています。社員のモチベーションも上がっていますし、企業が朝礼で読んでいるという話も聞いています。

今回の出版には社会貢献だけでなく、業界の地位向上という目的もあります。地味ですが、なくてはならない「ねじ」を再認識していただける機会になればと思っています。同業の方からも「ねじの重要性を認知させてくれてありがたい」というお言葉をいただいています。( 社内教育用オリジナルテキストを編集して出版された本。既に第3刷に。 )

―― 出版以外にも、ニュースレターやブログなど、情報の発信に取り組んでおられますね。

材木 出版をきっかけに気づいたのは、外に向かって情報を発信しなければいけないということです。私自身は社長としていろいろな発言の場がありますが、従業員の努力は、私が発信しないとアピールすることができません。自分の会社の実力以上のことを言うつもりは、まったくありませんが、従業員ががんばっている姿は、みんなに認めて欲しいという思いで、広報活動をしています。

社内の管理者に対しては、管理者向けのレター「役職者ニュース」を毎月発行し、私の体験や昔の社内のエピソードなどを交えて、管理者にメッセージを送っています。―― 情報発信は、社長のお仕事の一つというお考えですか。

材木 われわれが今あるのは、先輩方がここまで作ってこられたおかげですから、感謝しなければいけないと思っています。それをどういう風に形にできるかと考えると、一つは業界の位置づけを高めることだと思います。

ねじは、当たり前にある見慣れたツールで、普段は意識しませんが、ねじがなければモノは作れません。しかもどの企業も、今までの経験や努力、研究などによって、高い技術を集めて1本のねじを作っているのです。業界の方もあまり認識はないかもしれませんが、われわれは100万通りの組み合わせで製品を作っています。ねじは、駆動部、頭部、座面、首下、ねじ部、先端の6つの部位からできていますよね。たとえば当社ならば、各部位にそれぞれ10パターン以上ある。つまり10の6乗、100万通りの技術で、お客様に最適なものを提供しているのです。さらに素材や用途による締め付けトルクなども含めていろいろな研究もしています。

これは当社だけではなく、業界の企業は皆さんやっていることです。こういう努力をしている、1本のねじを非常に高い技術で大事に作っているということを認められる業界でありたい、業界全体の地位を向上させたいという思いがあります。―― 受験生に向けた、合格祈願「ゆるみ止めねじ」のプレゼントキャンペーンも実施しておられます。

材木 ねじを知ってもらうための一つの取り組みです。樹脂用ゆるみ止めねじ「ギザタイト」を「ゆるまない=集中力が続く=実力が発揮できる」シンボルとして、受験生にプレゼントするキャンペーンを今冬、企画実施しました。昨年12月から当初3次募集までの予定でしたが、テレビなどでもたびたび取り上げられて大好評となり、現在第8次募集を行っています。

このキャンペーンは「ギザタイト」本来の使用目的ではなく、新しい販路を獲得するというものでもありませんが、ねじの大切さや当社の事業を一般の方により広く知っていただくための広報・宣伝活動の一環となり、次の若い世代を応援するCSR活動にもつながりました。また社内的には「既存のものをいろいろな角度から見直して、そこに新しい付加価値を見出す」「新たなものへの果敢なチャレンジ」という一例ともなりました。

合格祈願グッズ「ゆるみ止めねじ」は、これまでになかったものとして各方面から注目されています。今後は一過性の話題作りではなく、真摯な企画として、学校や進学塾などと連携していく予定です。( 樹脂用ゆるみ止めねじ「ギザタイト」 )

「お客様満足度120%」を目標に、品格ある会社作りを

―― 材木社長は、なぜねじの会社に入社なさったのですか。

材木 実はねじの仕事をしたくて入ったわけではありません。私は舞鶴の出身で、国立舞鶴工業高等専門学校の機械工学科を卒業しました。当時就職先はいろいろありましたが、先々を考えた時に地元の会社がいいのではないかと思いました。仮に東京に出て出世して、お金だけ送っても両親は喜ばないだろうと。それにやはり故郷は大事ですし、特に歳を重ねると故郷に帰りたいと思う人が多いといいます。それなら近くがいいだろうと思って決めました。

改めて考えると、それは当社の創業の考え方と一緒なんですよね。―― 社長に就任されるまで、どのようなお仕事に携わってこられましたか。

材木 生産技術、設計、品質管理部門に在籍し、インドネシアとタイにも駐在しました。日本に戻ってからは東京の商社の社長もさせていただきました。

私は、われわれが一般にやる仕事には、それほど大差はない、実力の差は経験の差だと思っています。たとえば私は、今でもタイ語をしゃべることができますが、私がタイに3年ほど駐在したからしゃべれるだけのことで、私に特別な能力があるということではありません。私は、いろいろな部門や海外など、幅広く勉強させていただいたから今日があると思っていますので、当社の幹部候補にも、お客様対応、海外経験など、多くの経験を積ませるようにしています。―― 影響を受けた人、出来事は。

材木 京都には有名な経営者がいらっしゃるので、稲盛和夫氏や永守重信氏の本はよく読みます。他にもいろいろな方から教えていただいたり、支えていただいたりしてきましたから、皆さんのためになることをすることが、恩返しになると思っています。

また海外での経験は、私の根幹になっています。たとえばインドネシアでは、昼休みになっても食べられない人がいて、外で待っているという姿を目の当たりにしました。ですから当社の海外工場では、ご飯は無料です。

タイやマレーシアには、まだまだ貧しい人たちがたくさんいますが、彼らには意欲がある。日本人は能力はあるかもしれませんが、ハングリー精神がなくなっていると危惧しています。―― 今後はどのようなことに取り組んでいきたいですか。

材木 新しい分野という意味では、環境やヘルスケア、医療といった分野を考えています。

企業が成長するのは、われわれの行動次第で自ずとついてくるものであって、無理するのではなく、正しい行いをしっかりすることが重要だと思います。世の中の役に立つ技術を提供することによって、対価をいただくのがビジネスだという考えで、品格のある会社作りをしたいと思っています。

当社は「お客様満足度120%」を目標に掲げています。誠実、信頼、そして感謝の心。世の中のためになるということが、企業のDNAとなっています。ただ、時代の変化を乗り切るには改革もしなければならず、そのためには挑戦と実行、スピード対応が必要なこともあります。誠実にコツコツという会社ですが、見方を変えれば大きなチャレンジという点では少し弱いように思いますので、変えていくことが私の役割かなと思っています。―― 最後に、業界へのメッセージをお願いします。

材木 われわれの業界は、いわば「縁の下の力持ち」という存在ですが、ねじの本当の技術力と深みを理解していただけたら、発想は変わるのではないかと思います。そのねじづくりを通して、ありとあらゆる生活シーンで快適&安全をサポートしているということを、ねじ業界全体で伝えていきたいです。協会の活動にも感謝していますし、われわれも業界の地位向上を目指して活動をしていきたいと思っています。

―― 貴重なお話をありがとうございました。

( 未来開発・パブリシティ委員会「トップに聞く」チームのメンバーと。(左から2人目が材木社長) )

【会社概要】

創業・設立 昭和13年(1938年)2月25日

代表者 代表取締役社長 材木 正己

従業員数 571名(単独) 1,427名(連結)

事業内容 工業用ファスナー、自動ねじ締め機、流量計、検査システム等の製造・販売

株式上場 東証1部

所在地・拠点 本社: 京都府綾部市井倉町梅ヶ畑20

ファスナー事業部/本社工場: 京都府綾部市井倉町梅ヶ畑20

ファスナー事業部/八田工場: 京都府綾部市下八田町菩提10

産機事業部/城山工場: 京都府綾部市城山町2

制御システム事業部: 京都府綾部市延町野上畑30

開発研究所: 京都府綾部市井倉町梅ヶ畑20

海外戦略部: 京都府綾部市井倉町梅ヶ畑20

東京支店: 横浜市港北区綱島東6-2-21

北関東営業所: 群馬県邑楽郡大泉町吉田1221-3

大阪支店: 東大阪市本庄西1-6-4

九州出張所: 福岡市博多区半道橋1-6-46

名古屋支店: 名古屋市名東区上社5-405

海外拠点台湾(ねじ、自動組立機械):

NO.12, Yeong Chuen Street,Sheau Gaang District,Kaohsiung

Taiwan Republic of China.

アメリカ(自動組立機械)

44425 Phoenix Drive, Sterling Heights, Michigan 48314 USA

インドネシア(ねじ、自動組立機械、検査計測機器)

JI Manis II, Kawasan Industri Manis, Tangerang, Banten, Indonesia.

タイ(ねじ、自動組立機械)

84/2 Moo 9 Theparak Road Bangpla Bangplee,Samutprakarn, 10540, Thailand.

タイ(自動組立機械、検査計測機器)

9/158 Moo 5, Phaholyotin Road, Klong 1, Klong Luang, Patumthani 12120,

Thailand.

マレーシア(ねじ)

NO.3,Lorong Perak3,Kawasan Perusahaan,42500,Telok PanglimaGarang,

KualaLangat,Selangor,Malaysia.

中国(ねじ、自動組立機械)

NO.48,Huang Shan Road,Huimin Block,Jiashan,Zhejiang,China.

社是 我等の信条

1. 我らは よい自己をつくる

健康を増進し 品性を養い

知識を求め 技術をみがいて

健全な人格をつくる

2. 我らは よい仕事をする

誠実を旨とし 改善を怠らず

親和協力して よい製品をつくり

明るい職場をつくる

3. 我らは よい貢献をする

我らが日々の勤めに いそしむことの出来るのも

社会の恩恵による

感謝の心を仕事に活かして 社会に貢献する

我等の信条は、日東精工に息づく不変の道しるべです。創業当時から培われ

てきた誠実・信頼そして感謝の心。人々に喜ばれる仕事をし、社会から信頼

される会社にしようという強い意志を示しています。

社是である「我等の信条」は、日々の企業活動のよりどころであり、今後も

変わることのない、ゆるぎない指針として堅持していきます。

――――――――――――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子

- 「セキスイハイム」の組立・製造工場を見学

-

関東支部(椿 省一郎副会長・支部長)は、平成26年12月12日(金)、年末恒例の工場見学会を実施しました。

今年は、 「セキスイハイム」の組立・製造を行っている東京セキスイハイム工業株式会社様を訪問させていただきました。社 名:東京セキスイハイム工業株式会社

住 所:埼玉県蓮田市黒浜3535

事業内容:鉄骨系ユニット住宅 「セキスイハイム」の組立・製造見学会に参加された協会の未来開発・パブリシティ委員会の田坂 智委員(株式会社河坂製作所代表取締役社長)に、報告をまとめて頂きましたのでご紹介いたします。

日本ねじ工業協会関東支部の工場見学会に参加して

株式会社河坂製作所 田坂 智

2014年12月12日(金)、関東支部恒例の年末行事になった工場見学会に参加しました。見学先は「東京セキスイハイム工業株式会社」で、1972年4月1日に設立され、鉄骨系ユニット住宅「セキスイハイム」のユニットを生産している会社です。

工場到着後、まずPR室で、鉄骨系ユニット住宅について、説明をしていただきました。ユニット住宅とは、プレハブ構法の一つで、工場で生産されたユニットを組み合わせて建てる住宅の事です。鉄骨系ユニット住宅は、鉄骨(柱と梁)を立体的に組み、その接合部を溶接して強度を高め、地震から建物の倒壊を防ぐ工法(ボックスラーメン構造と呼ばれます)を採用しているのが、特徴です。

さらにセキスイハイムは、短工期で気密性や断熱性に優れた高度工業化工法である「ユニット工法」に特化し、「環境」、「安心」、「快適性」をコンセプトに、住宅の高性能化を進め、時代の変化やお客様の多様なニーズにお応えしてきましたとの説明がありました。説明終了後、2班に分かれ、見学に移りました。見学をした工場の生産ラインでは、1日に約130ユニットが生産されているそうです。1棟は平均13~14ユニットで構成されるので、1日10棟作っている計算になります。重要工程である溶接加工では、マイスター制度を導入し、また、ロボット溶接の監視を重視しているのが印象的でした。

見学終了後の質疑応答で、納期を質問したところ、大半を工場で完成させるので、現地で組み立てから60日で引き渡しが出来るとの事でした。

終わりに、今回、初めてユニット住宅の製造会社を見学しましたが、最先端の工法と、時代を先取りした住宅設計思想で事業を発展させるという点を見学出来、大いに勉強になりました。また来年も、このような企画をしていただきたいと思います。

(写真提供:株式会社ファスニングジャーナル)

- JISリーフレット委員会が出張説明会・・・これまでの活動記録

-

日本ねじ工業協会、JISリーフレット委員会(平戸委員長)は、昨年より精力的に、新JIS、本体規格品の普及促進のための出張説明会に取り組んでいます。

去る、9月24日大阪にて、9月26日には東京にて、ねじ工業協会及び日本ねじ研究協会(いずれも相澤正己会長)合同で「六角ボルト・六角ナットのJIS改正に伴う説明会」を開催しました。その詳細については、既に会報ねじでも報告をいたしました。http://www.fij.or.jp/blog/cat10/jis-2.html

その説明会を皮切りに、関係先、需要先の団体などを中心に出張説明会を行っています。活動状況は以下の通りです。

2014年9月10日 関東鋲螺釘工業協同組合様へ平戸JISリーフレット委員会委員長が取り組みを説明。

2014年9月24日 日本ねじ工業協会主催「六角ボルト・六角ナットのJIS改正に伴う説明会」を大阪にて実施

2014年9月26日 日本ねじ工業協会主催「六角ボルト・六角ナットのJIS改正に伴う説明会」を東京にて実施

2014年10月1日 日本ねじ商業協同組合連合会・東京鋲螺共同組合様へ平戸JISリーフレット委員会委員長がリーフレットの内容を説明

2014年10月31日 国土交通省建築指導課様へ伺い、ねじ商工連盟が作成したリーフレットの内容を大磯日本ねじ工業協会専務理事が説明。

2014年11月7日 国土交通省 大臣官房官庁営繕部整備課様へ伺い、ねじ商工連盟が作成したリーフレットの内容を大磯日本ねじ工業協会専務理事が説明。

・ 2014年11月14日、建築工事仕様書の改訂案を提案

・ 2014年11月17日、本体規格品の価格の問い合わせに回答

2014年11月19日 (一社)日本サッシ協会様へ伺い、六角ボルト・ナットJIS改正内容を大磯日本ねじ工業協会専務理事が説明。

2014/11/26 締結問題研究会様にて、平戸JISリーフレット委員会委員長JIS改正について特別講演

・ 詳細は http://www.neji-bane.jp/kiji/20141212144933_n.html

2014年12月5日 全国作業工具工業組合様に伺い、リーフレットの内容を大磯日本ねじ工業協会専務理事が説明し、理事長との面談、組合への周知などを依頼。

2014年12月17日 (一社)日本建設機械施工協会様へ伺い、六角ボルト・ナットJIS改正内容を大磯日本ねじ工業協会専務理事が説明。40名が参加。以下の質問に回答した。

- いつごろから本体規格品が一般の産業界に流通する見込みか?

- 早めに流通(切り替え)が進む特定のサイズ、種類があるのか?

- 逆に流通開始が遅くなる特定のサイズ・種類があるのか?

2014年12月19日 (一社)日本鋼構造協会(JSSC)の割澤様と大磯日本ねじ工業協会専務理事が打合せ。

・ 公共工事標準仕様書は、建築学会のJASS6鉄骨工事に決められている一般住宅対象の仕様書を踏襲しているので、JASS6も合わせて改正してもらう必要がある。

・ 本体規格品の見積請求先の窓口を紹介して欲しい。

・ JSSCでの説明会の実施を望むので、講師の派遣し欲しい。

2015年1月16日 (一社)鉄骨建設業協会様の事務局次長兼技術部長松下眞治様(鋼構造協会の割澤様が同席)と大磯日本ねじ工業協会専務理事が打ち合わせ。

・ 建築学会への対応、仕上げ程度「中」と部品等級Cとの比較、問題点解明の対策などを相談。

2015年2月3日 愛知鋲螺商協同組合様への説明を予定

以上ですが、また追って、活動報告をさせていただきます。

尚、説明のご要望がありましたら、ご相談下さいますようお願い申し上げます。

一般社団法人日本ねじ工業協会

〒105-0011 東京都港区芝公園3-5-8 機械振興会館508号E-mailアドレス honbu@fij.or.jp

TEL (03)3434-5831

FAX (03)3434-0546担当窓口 部長 荻上 和彦

- 日本ねじ工業協会 相澤会長のインタビュー記事

-

2015年1月15日付日刊工業新聞に、日本ねじ工業協会・相澤会長のインタビュー記事が掲載されました。以下に転載して紹介させていただきます。

これに先立ち、1月15日には、日本ねじ工業協会と日本ねじ研究協会合同の賀詞交換会が開催されました。

その会長挨拶の中でも、協会創立55周年の今年、協会事業を一層推進してまいりたいと、力強い決意表明がありました。(日刊工業新聞 2015年1月19日 12頁 「市場創造へ進化を続ける」)

(日刊工業新聞 2015年1月19日 13頁 「高付加価値化で需要喚起」)

- 相澤会長 平成27年 年頭所感

-

平成27年 年頭所感

一般社団法人日本ねじ工業協会

会 長 相 澤 正 己

平成27年の新春を迎え、謹んでお慶び申し上げます。

昨年5月に6年間会長を務められた前竹中会長のご勇退に伴い、ご指名により会長職を拝命致しました相澤でございます。 さて、昨年は4月の消費税増税前の駆け込み需要により、3月までの消費は一時的に増加致しましたが、4月以降はとたんに消費者の財布の紐は固くなったようです。日本経済はアベノミクスを支える成長戦略を推進するために、政府・日銀の金融緩和政策により「円安」、「株価高」は進行していますが、本来これにより目指した「輸出拡大」と「消費拡大」は期待できる状況ではなく、デフレ脱却、税の増収、財政の健全化見通しも十分とは言えません。そして政府や有識者の予想に反し、GDPはプラス基調を持続せずにマイナスへと転じ、安倍総理大臣は今年10月に行われる予定であった消費税10%への増税を1年半延期することを決断しました。ところで今年の世界経済の予測を見てみますと、国際通貨基金(IMF)は昨年10月発表の世界経済見通しで、今年の世界経済成長率は3.8%まで上昇すると発表しております。先進国(地域)の成長見通しは2.3%を見込んでおり、主要国では米国が3.1%、中国が7.1%、ユーロ圏1.3%、ASEAN諸国5.4%、そして日本は0.8%となっています。また某銀行発表の今年の業界別見通しでは、我々の業界と関連している製造業で前年比増益と見込まれているのは、総合重機、自動車、産業機械、工作機械、運輸、建設としていますが、消費税増税の延期が日本経済にどう影響するのか注視しなくてはならないでしょう。

さて協会の事業に目を向けてみますと、重点事業の一つとして行っているねじ製造技能検定制度では、昨年開催した検定受験者向けの講習会には144名もの会員が参加され、2月には4回目を迎える2級検定試験を実施いたします。この検定制度については、講習会用テキストの見直し・充実に取り組むとともに、会員外の希望者も対象に機会を提供するなどの改善を図ってまいります。また未来開発・パブリシティ委員会では、今年7月に一般社団法人日本鍛圧機械工業会と日刊工業新聞社が主催する「プレス・板金・フォーミング展」への出展と、今年迎える当協会創立55周年にあたり、50周年事業の時に好評だった有識者によるフォーラム講演会及び次世代を担う管理職及び中堅リーダーによる参加型ワークショップの開催に向けての準備、また技術委員会と協調したJIS六角ボルト・ナットの規格改正周知活動などを引き続き進めてまいります。国際委員会では、海外五地域のねじ生産企業を会員とする団体との国際交流が今年は香港で開催が予定されており、有意義な実のある国際活動に取り組みます。今年も引き続き委員会・部会活動に皆様のご意見・ご要望を反映しながら推進してまいりたいと考えております。

最後になりましたが、会員の皆様方並びに関係各位のご健勝とご発展を祈念いたしまして、新年のご挨拶とさせていただきます。

- 協会創立55周年事業「プレス・板金・フォーミング展」への出展に向けて

-

未来開発・パブリシティ委員会(藤田守彦委員長)は、協会創立55周年に当たる来年の記念事業の一環として、「プレス・板金・フォーミング展(MF-Tokyo2015)」へ出展すべく、企画検討・準備を進めております。

開催時期 : 平成27年7月15日(水)~7月18日(土)

場 所 : 東京ビッグサイト

主 催 : 一般社団法人日本鍛圧機械工業会同展示会は、ねじ製造とのご縁の深い一般社団法人日本鍛圧機械工業会様よりご要請をいただき、協会として出展することになったものですが、その企画・準備につきましては、未来開発・パブリシティ委員会が中心となって進めて行くこととなりました。

未来開発・パブリシティ委員会は、その目的とする「ねじ業界の地位の向上」や「協会活動の後継づくり」に資するものとして、また「記念事業にふさわしい対外発信イベント」として、是非とも成功させたいと考えております。委員会としては、同展に集まる自動車・電機・機械およびその部品産業など、ねじユーザーに広くアピールすべく、テーマ性を持った展示とイベントを用意する方針です。仮称ですが、以下の二つのテーマを中心に組み立てて参ります。

・ 「ねじユーザーの技術革新を支えるねじ」

様々な最終製品には、ねじが使われており、ねじがその製品の技術革新を支えていることを訴えたい。

・ 「JIS本体規格品の普及促進」

今年から始まった協会活動として、その重要性を訴えたい。現在、同委員会の下に「プレス・板金・フォーミング展出展準備委員会」(高須俊行委員長)を設け、具体的な準備活動を開始しています。とともに会員企業様には、「ねじユーザーの技術革新を支えるねじ」をテーマに、訴求すべき展示コンテンツの収集にご協力いただけるようお願いをしています。

協会会員様には、展示アイテム案の応募方法につきまして、以下の通りの文書で既にお伝えしています。

(1)協会創立55周年事業「プレス・板金・フォーミング展」への出展協力依頼について

(2) プレス・板金・フォーミング展出展応募申請書(申請用紙及び記入事例)

【 出展応募申請書ダウンロード 】協会会員様には、展示アイテム案の応募申請書の記入ガイドに従って、必要項目を記載していただき、平成27年1月20日(火)までに、事務局までFAXでお送り下さい。奮ってご応募下さいますようお願いいたします。

また、未来開発・パブリシティ委員会、プレス・板金・フォーミング展出展準備委員会の委員より個別にご相談させていただくこともあるかと思います。よろしくご支援のほど、お願い申し上げます。

一般社団法人日本ねじ工業協会

未来開発・パブリシティ委員会

委員長 藤 田 守 彦プレス・板金・フォーミング展出展準備委員会

委員長 高 須 俊 行

<当件お問い合わせ先>

一般社団法人日本ねじ工業協会 事務局 担当 村木、荻上

TEL:03-3434-5831 FAX:03-3434-0546 E-mail:honbu@fij.or.jp

以上 - 株式会社中島田鉄工所 代表取締役社長 中島田正宏氏

-

「トップに聞く」

株式会社中島田鉄工所

代表取締役社長 中島田正宏氏

聞き手 未来開発・パブリシティ委員会「トップに聞く」グループインタビューサマリー

・ 複雑形状パーツ対応で新たな立場を

・ 刀鍛冶から鉄工所、日本初の国産ヘッダーへ

・ 展示会の1台から海外へ。関連業種とのサービス連携も

・ 超小型人工衛星の開発も、すでに5号機

・ 若い人材を伸ばすには、伸ばせる会社でなければ

・ ねじの重要性をまったく分っていなかった

・ 「どのねじ屋さんにも必ず1台」が夢

・ 業種を超えて、お客様に最適な提案をしたい

・ 会社概要中島田正宏 (なかしまだ まさひろ)

1968年生まれ。1992年米イリノイ大学 シカゴ校を卒業。大手自動車メーカーでのデザイナーを経て、1996年株式会社中島田鉄工所に入社。2010年代表取締役社長に就任。

複雑形状パーツ対応で新たな立場を

―― 御社で製造しておられる機械の種類を教えてください。

中島田 弊社は圧造機械、ヘッダーの専業メーカーで、大きく分けると3シリーズの機械を製造しています。2.5ミリ以下の「マイクロシリーズ」、通常のねじやパーツに使われる「NSシリーズ」(1ダイ2ブロー)とフィンガーレストランスファーの「NPシリーズ」(2ダイ3ブロー)、また多段のフィンガートランスファーの「BTシリーズ」、「BTXシリーズ」、「MSTシリーズ」があります。

( MST606 (6ダイ6ブロー多段パーツフォーマー) )

―― 高いシェアを持っておられるとお聞きしています。

中島田 マイクロと、1ダイ2ブロー、2ダイ3ブローの分野では、おかげさまで国内では高いシェアをいただいています。1ダイ2ブロー、2ダイ3ブローは材料径4ミリから16ミリまでが弊社機械の範疇で、そのサイズにおいてのベストな機械を作ろうと考えています。

MSTを中心とするフィンガートランスファーシリーズもこの10年で徐々にシェアを上げてきましたが、これからはさらに複雑な形状のパーツ成形の分野を切り開きたいと考えています。他社では圧造化が難しいと言われる形状にこそ対応していかないと、機械メーカーとしての新しい立場を築くことができないと思うからです。金型を開発するだけでは解決せず、機械も新たに開発しなければならない場合もあり、年に2~3機種は一品製作の特殊機械を作ります。このようなオーダーは「絶対に失敗できない」という難しさはありますが、それは醍醐味でもありますし、完成するとうれしいですね。―― 御社の強みはどこにあると思いますか。

中島田 一つは精度だと思います。昔、研削盤を作っていたころから、精度には非常にこだわってきた歴史があり、当時の研削盤の組立技術も今のヘッダーに活かされています。きさげ(すり合わせ)をものすごく重要視していて、そういう技術は守っていかなければいけないと思います。

もう一つは、ヘッダーを作り始めて50数年間に製造した9140台の機械の図面が、どんなに小さい部品でもすべて残っていることです。ですから中古品でも、シリアルナンバーが分かれば必ずパーツを供給できます。

また30~40年使用されて初めてオーバーホールという機械が多く、耐久性にも自信を持っています。刀鍛冶から鉄工所、日本初の国産ヘッダーへ

―― 御社はどのような経緯で創業されたのですか。

中島田 私の曾祖父は刀鍛冶でした。第一次世界大戦ごろ刀の需要はなくなり、新たな仕事として、農業用機械を作りはじめたのが機械屋としての始まりで、1911年に中島田鉄工所を創立しました。

―― 工作機械を作るようになったのは。

中島田 1939年ごろ、軍の指示で砲弾を作るための旋盤やフライス盤を作るようになり、産業機械を作るようになったと聞いています。

戦後は、より精度の高い機械や研磨盤の製作を始め、それが現在の中島田鉄工所の礎になっています。―― ではヘッダーを作るようになったのは。

中島田 1950年代はすべて輸入のヘッダーでしたが、あるお客様から国産のヘッダーが欲しいというお話をいただき、最初の「H20」という機械を作りました。1959年12月に完成し、1960年に納品したと記録されています。6ミリの1ダイ2ブローという、ねじ製造の一番基本的なヘッダーで、これが現在のNSシリーズの原型です。

その後、別のお客様から1ダイ2ブローではできない形状で、首の短い製品を作る機械のご相談をいただいて作ったのが、2ダイ3ブロー、フィンガーレスの機械です。これが現在ではNPシリーズになりました。―― 近年の市場について、変化を感じておられますか。

中島田 お客様が作られる圧造製品市場の流れが、そのまま圧造機械への要求や注文に反映されるので、特にこの15年ぐらいの急速な市場の変化に、お客様がどれだけご苦労されているかが分ります。極端に短い製品とか、特殊な形状、これまで経験したことのない特殊材料のご相談も増えています。

金型や圧造製品を新規開発する場合、製品形状や要求精度、材料やサイズなどの前情報はすごく大事ですが、その情報がそろっても、実際に圧造での成形が可能かどうかかの判断はとても難しくなっています。もちろん圧造工程のシミュレーションもしますが、シミュレーション上ではできなくても、なぜか実際やってみるとできてしまうこともあります。圧造技術はまだまだ奥が深く、一つひとつ経験していかないと技術が蓄積できない世界です。展示会の1台から海外へ。関連業種とのサービス連携も

―― 海外にも積極的に展開しておられます。

中島田 1970年に商社を通じてアメリカの機械の展示会に、またほぼ同時期にヨーロッパの展示会にも出展したのが、最初の海外との接点だと聞いています。現会長である父になぜ海外に出展したのかと聞いたのですが、「ちょっと1回出して、実力を試してみたかっただけ」と。父はそう言いますが、当時海外の機械はすごく頑丈な一方で、こちらはまだまだ経験不足でしたので、最初は相当苦労したと思います。

その後は現地の商社を通して少しずつ販売が増えました。また、本格的に機械を販売するにはアフターサービスやメンテナンスが現地でできる体制は必須だろうと、1970年代後半に、商社に出向するような形で現地にサービスマンを置き始めました。直営となる支店を作ったのは2000年初頭からで、最初にドイツに欧州支社、次に北米、2年前の2012年には中国のロンダーソンという会社と提携し、ナカシマダロンダーソンという会社を立ち上げました。―― アメリカでは航空機関連に強いと伺っています。

中島田 アメリカ輸出を始めた当初は、主に自動車業界に売り込みに行ったようです。しかし、フィンガートランスファーの多段フォーマーが一般的ななかで、私どもはフィンガーレスの2ダイ3ブローにこだわったので、なかなかシェアを得ることができませんでした。ならば、より弊社機械の特徴が生かせるであろう西海岸の航空機業界だと。非常に精密なリベットを作りたい、多段の機械が欲しいというお客様が多数いらっしゃったので、弊社の特性が活かせると思い、足しげく通って1台、1台売っていきました。現在はフィンガートランスファーと2ダイ3ブローを含め、ここ10年間に西海岸のお客様が購入された機械の9割ぐらいは弊社だと思います。

最近は、自動車業界で使われてきたアメリカ製の旧式な2ダイ3ブローが老朽化してきています。新しく2ダイ3ブローの8~10ミリの機械を本気で作るメーカーは、ほとんど私どもしかないので、徐々に入替需要が増えています。―― 海外展開では、為替の影響も受けざるを得ないと思います。

中島田 円高のときは、苦しかったですね。まとめて複数台売れた直後に円高が進んだりすると、眠れなくなりました。毎日のレートに一喜一憂していて、為替に振り回されていた時期もあります。でも弊社は為替の差益や差損で生きているわけではなく、あくまでいい機械を作ることが本業ですから、最近はあまり考えないようにしています。ただ、円安になってくれたのが大きな追い風であるのは間違いないですね。

―― 国内と海外の比率は。

中島田 2000年ぐらいまでは受注の8割が国内のお客様からでしたが、現在では国内・海外の受注比率が半々です。また、国内で受注しても出荷先は海外工場、という場合も多くなっていて、出荷ベースでは過半数が海外向けになっています。

―― 海外の比率が高くなると、サービス体制などが大変ではありませんか。

中島田 今社員は約130人ですが、機械や金型の開発から、機械加工、組み立て、営業と、とにかくできることは全部自分たちでやるという考えでした。欧米の場合は30~40年かけて弊社の今の市場ができたので、サービスの体制も徐々に対応することができましたし、どのお客様がどの機械をお持ちかも管理できました。

しかし近年は、特にアジア諸国において私どもの想定をはるかに超えるスピードでお客様が海外進出され、同時に弊社の機械も国内から現地に持ち込まれています。当然、現地からいきなり、それも様々な機種のサービス要請を頂くことになります。急速な市場の変化に、弊社が追いつくのに必死という状態です。

弊社だけではなく、いろいろな機械メーカーや二次加工機のメーカーも同じ悩みを抱えておられるようです。このようなメーカーとサービス体制を協力する、というような方法を模索していかないと、時代に追いつかない。なんとしてもお客様にパーツやサービスを届ける、それを1日でも短縮するためには、各社ともっと連携していかないといけないと考えています。超小型人工衛星の開発も、すでに5号機

―― 新聞報道にあった超小型人工衛星について教えてください。

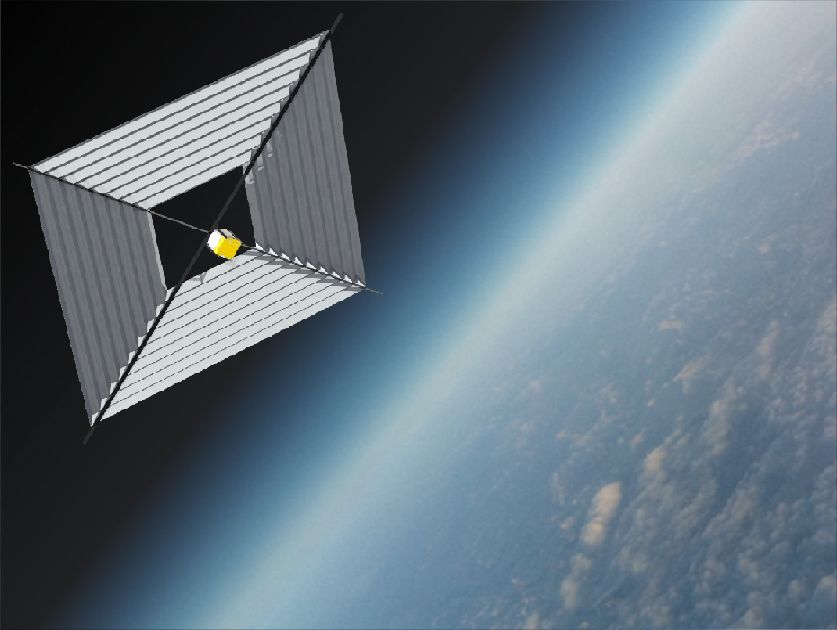

この9月26日には、国際宇宙ステーション(ISS)の「きぼう」から超小型人工衛星を放出するミッションの一つに、東北大学と御社が共同開発する超小型人工衛星「FREEDOM(フリーダム)」が選定されました。

中島田 「FREEDOM」は直径約10㎝、高さ約6㎝程の円柱形状で、質量約1.3kgという規格に則った、超小型人工衛星用の薄膜展開装置です。現在、スペースデブリ(宇宙ゴミ)が問題になっており、今後の人工衛星は、ミッションを終えた後に自己消滅させなければなりません。FREEDOMは、この円柱形状のユニットから1.5m四方の薄膜を瞬時に展開します。宇宙空間とはいえ、600㎞圏においてはわずかに空気が存在しますので、この薄膜が人工衛星に空気抵抗を与えることとなります。この抵抗により、人口衛星の速度を落とし、軌道を離脱させ、地球の引力により最終的には大気圏に突入し、燃え尽きさせる実験をすることが目的です。

今回は5機目で、2017年に宇宙ステーションまで運んだ上で、そこから放出させて実験する予定です。すでに3号機は今年5月のH2Aロケットで宇宙に放出されており、4号機も現在ロケット待ちの状態です。( 超小型人工衛星:「FREEDOM」薄膜展開時のイメージ図 )

―― どのようなきっかけで、人工衛星の分野に取り組むようになったのですか。

中島田 最初は九州大学から相談を受け、人工衛星用の部品製作をお手伝いしたことがきっかけです。当時、スペースデブリ問題解決のアイデアを持っていた九州大学の学生が、後に東北大学の准教授になり、弊社と共同開発をすることになりました。

ヘッダーとは全く違う業界ですが、金属の加工方法や非常に薄い特殊な膜を作る技術など、今後のヘッダーの機械加工の工程でも活かすことができます。今後、この人工衛星の仕事そのものが弊社のもう一つの柱になれば確かにありがたいですが、この研究から得られたものを本業であるヘッダー作りにフィードバックすることも主目的のひとつです。ですから、社内ではすべての加工情報を公開しています。―― 宇宙分野での今後のご予定は。

中島田 現在の膜は1.5m四方ですが、次は4.5m四方で、しかも同じ規格のユニットに載せられれば、と思っています。より大きな膜の展開が可能になれば、より大きな人工衛星にも利用できるようになり、市場が広がる分事業として成り立つ可能性も高くなります。

ただ今のところは、航空機部品のヘッダー化促進や航空機部品そのものの機械加工など、まだまだ学ぶべきものが多いので、そちらの研究開発も同時に進めていきたいと考えていますし、双方の研究成果は相乗効果にもなると思っています。若い人材を伸ばすには、伸ばせる会社でなければ

―― 社是「前進・協力・感謝」にはどういう思いが込められているのでしょう。

中島田 制定したのはかなり前だと思いますが、言葉通りですね。ヘッダーを作り始めて50年になりますが、100年前の曾祖父の時代から機械を作り、それがお客様のところで順調に稼働して、喜んでいただけるのがうれしい。それが機械メーカーとしてすべての原点だと思っています。

―― この仕事のやりがいは。

中島田 どんなに小さな機械でも、お客様から難しい要求をいただいたときには、特に営業も製造も集中して取り組んでいますね。夜遅くまで、みんなで残って相談している様子を目にします。工夫の余地はまだまだいくらでもありますし、そういう難問に応えていくということは、やりがいにつながりますね。

―― では品質の面で特に力を入れていることは。

中島田 精度を守るために、特に組み立て技術には力を入れています。ISO9000や14000に則るだけでなく、最終検査で音がおかしいとか、なんとなく不安があるときには、もう一度分解してみると必ずどこかに問題があります。数字にはほとんど表れないものですが、結果として問題が発生する。各機械工工程、組み立て工程の精度をもっと上げていかなければ、よりいいものはできないと思っています。

―― そのための教育はどのようにしていますか。

中島田 毎年新卒を採用していますが、男性は文系、理系に関係なく、高卒だろうと大卒だろうと、まず現場に入り、少なくとも3年ぐらいは現場を経験させます。なかでも最初に教え込むのは、きさげ作業です。

一方で私どもの弱みとしては、お客様のように機械を使って実際に圧造製品を商品として本気で生産したことがないことです。よく言うのですが、これでは「テストドライバーのいない自動車メーカー」のようなものです。自社機械のことをどれだけ知るか、どれだけ回すかということもこれからはもっともっと経験しないと、実際に使っていらっしゃるお客様と距離ができてしまいます。お客様から下取りなどで引き取った機械を、どんどん回してユーザー視点で自社製品を見るという経験を促進したいと思っています。また、お客様にお願いして、弊社社員の研修をお願いすることも検討しています。自動車メーカーがお客様に運転を教えていただくようなもので、本当は恥ずかしい話かもしれませんが、そこから始めないと本当の機械づくりのプロにはなれないと思います。

また、若い人間を若いうちにどれだけ鍛えるかも重要です。マイスターを育成することにも繋がりますが、立派に手に職を付ければ、社内でより活躍できるという組織にしなければ、モチベーションにならないだろうと思います。モノづくりの楽しさとか、それが自分の資産になるといった、気持ちや内面も大切ですが、第一人者になればそれなりのポジションが与えられ、一家を支えていける給料がもらえる。そういう組織にしなければ機械製造業として長続きはしないでしょうし、発展もしない。これからの若い人たちの成長と、会社そのものの成長は、自動車の両輪でなければいけないと思っています。ねじの重要性をまったく分っていなかった

―― 社長ご自身はこの仕事に就かれるまで何をしておられましたか。

中島田 実は、私は中島田鉄工所に入る予定はまったくありませんでした。現在の会長である私の父は中島田家の次男で、当時は副社長でしたし、父の兄である社長には息子が4人いましたから、まさか私に回ってくるとは思っていませんでした。中島田鉄工所の機械が「ヘッダー」であることは知っていましたが、「ねじを作るものらしい」というぐらいしか知りませんでした。

物心ついたころから車が大好きで、車のデザイナーになりたかったので、県立高校の3年のときにアメリカに渡り、1年高校に行って卒業しました。そのまま家に帰らないつもりでしたが、父が一度戻って来いというので、帰国して1年遅れて日本の高校を卒業しました。

大学はシカゴのイリノイ大学と決めていたので、高校卒業後はすぐにアメリカに渡り、4年間、工業デザインの勉強をしました。そのままアメリカで就職しようと思ったのですが、1992年当時、バブルが崩壊してアメリカでの採用は難しく、帰国して大手自動車メーカーに就職しました。4~5年、車のデザイナーをしていましたが、自分としては天職だと思っていましたね。―― では中島田鉄工所に入られたのは。

中島田 バブル崩壊後、どんどん景気が悪くなり、弊社も厳しい状況で、加えて父の兄である社長が病気になり、社長交代の話が出てきました。このような状況のなか、4人のいとこはやらないということになったらしく、そこで初めて父から「戻ってくる気はないか」と言われました。半年考えた結果、「車は一時中断。中島田鉄工所の経営基盤が復活するまで手伝うことにしよう」と自分を納得させて戻り、1996年に入社しました。

入社当時はねじの世界にまったく門外漢で、入っていくことができない世界のようでした。でも関わってみると、ねじ一つで製品そのものの品質が大きく変わることが分かってきました。正直ねじがこれほど重要だとは思っていなかったのですが、考えてみればねじがなければ車は動かないですし、ねじの頭が飛んだら命に係わる可能性もある。それまでは考えたこともなかったので、かなり衝撃でしたね。幸運なことに、ヘッダーという機械は、一部車のエンジンと似ている機構もあり、自分にとっては思ったよりとっつきやすかったのも幸いでした。

自分にとってはなじみのあるアメリカで売り上げを上げたいと思いましたが、アメリカの自動車業界におけるフォーマー市場はすでに多くのメーカーが長年競争し、成熟市場となっていました。それならば、より弊社の精度や機械の特徴が活かせるであろう西海岸の航空機業界で独自のポジションを作ろうと。社長に就任したのは2010年です。「どのねじ屋さんにも必ず1台」が夢

―― 会長である父上から学んだことは。

中島田 私が大学生のころ、1990年ごろだったと思いますが、車を買おうという話になりました。ちょうど私も帰国していたときで、「自分が好きなアルファロメオを勧めたい」と父を連れて見に行きました。ショールームでボンネットを開け、きれいにデザインされているエンジンを見て、私は「きれいだろう!」とアピールしたのですが、父はずっと無言で見ていた挙句、ボンネットを閉じて「これはいかん。帰る」と。

なぜかと聞いたら「ボルトの芯が出ていない。こんなボルトを使っている車にろくな車はない」とまじめに言いました。当時の私には衝撃でしたね。でも今は、父の言葉の意味が良く分ります。そのくらい機械にも、ねじにもこだわりを持っていたので、完成度の低いねじほど嫌なものはなかったのだと思います。―― 影響を受けた人といったら。

中島田 一番影響を受けたのは、「少年よ、大志を抱け」のクラーク博士です。中学生のころでしたが、アメリカに行きたいと思う気持ちのなかに、スッと入ってきた言葉でした。

あとは自動車メーカーにいたころ、あるプロジェクトで、当時ソニーの取締役を引退された黒木靖夫さんという工業デザイナーの方と、よくお話しをさせていただきました。いろいろな意味で非常に影響を受けました。―― お忙しいと思いますが、休日はどのように過ごしますか。

中島田 13歳の息子と、5歳の娘がいるのですが、休日はとにかく子供と一緒にいたいですね。実際、休日はほとんど出張でつぶれてしまって、年末までに家にいられる日曜日はあと3回しかありませんが。

娘はまだ5歳なのに、すでにほっぺたにチューもさせてくれない。娘の方から逃げていくんですよ。言葉遣いもおとなのようで、兄の方が負けていますね。―― では社長ご自身の夢は。

中島田 世界中にどれだけねじメーカーや圧造部品メーカーがあるか分らないですが、究極の夢は「どのメーカーにも必ず一台は中島田が入っている」という世界にすることですね。数もそうですが、どれだけのお客様に「買ってよかった」と言っていただけるかだと思います。やっぱりお客様のところで、機械が順調に回っているのを見ることが一番幸せですから。

業種を超えて、お客様に最適な提案をしたい

―― 現在、また今後は、どのようなことに取り組んでいきますか。

中島田 一つは旧型機械の図面のCAD化です。昔の機械では鋳物で作っていた部品を、これからは切削で供給できるようにしようと。旧来どおり鋳物を起こして作るより、供給体制、コスト、納期のすべての面ではるかに効率的です。現在の機械生産とは直接には関係ない作業ですが、100年前の部品でも供給できるようにという、将来のための投資だと思ってやっています。

また最近になって、2ダイ3ブローにさらに将来性があるように感じています。2ダイ3ブローは非常に一般的な機械ですが、この10年の間で、6段や7段などの多段フォーマーでもできないけれど、むしろ2ダイ3ブローだから可能というようなパーツがたくさんあることが分かりました。また、ものすごく薄くてフィンガーでは持って行けない圧造製品なども多く出てきています。機械としては2ダイ3ブローのNPシリーズを使いながらも、特殊な金型の開発で何とか製品化できないか、というテーマに取り組んでいます。すでにNPシリーズの7割以上の新規需要は特殊パーツ生産用となっています。「2ダイ3ブローで新しい挑戦をする」ことは、弊社にとって大事な原点回帰でもあります。

機種を問わず、金型技術そのものをどう高めていくかも非常に重要なテーマということです。「この機種」ではなく「この部品を作れる機械」というご要望がほとんどですので、これからは機械設計と同様、金型設計でも力を発揮しなければなりません。今、金型メーカーとも協力し、どうすれば一番いい形でお客様に商品をお届けできるかを研究し始めています。―― どういう企業を目指していきたいですか。

中島田 私どもはヘッダーメーカーですので、どこまで圧造化できるかを追求することが仕事ですが、お客様が作りたいと考えている圧造製品の最終形状によっては、ヘッダー工程だけではなく、その前後の工程を知ることにより、もっと合理的な作り方もご提案できるのではないか、と思うことがあります。そのため、材料メーカーや金型メーカー、二次加工、三次加工、あるいは切削の会社などが集まって、もっとオープンに一番合理的な提案をするような活動ができると、お客様にとってもメリットがあるのではないかと思います。

高価な機械を買っていただく以上、それがお客様に利益をもたらすものでなくてはいけません。圧造製品によっては、より複雑でより高価な機械をお考えのお客様に、もっとシンプルな機械でも十分可能ですと、逆に提案できるような企業になりたい。経験が非常に豊富なお客様に、より喜んでいただけるアイデアや技術を提供したい。

そのためには私自身の視野をもっと広げなければいけないと思いますし、その圧造製品が完成するまでの各工程にある企業が集まって、最も合理的な作り方を考える、といったような、意味ある異業種交流ができるといいのではないかと考えています。―― これからの工作機械はどうなっていくと思いますか。

中島田 自動化がさらに進むことは間違いありません。しかし、その一方で、あえてマニュアルを選択するという2極化が進むのではないでしょうか。完全全自動化は非常に魅力的ですが、その反面、誰にでも作れるという怖さもあります。究極のセキュリティとして、コンピュータを付けないという特殊オーダーをいただく場合も出てきています。

いずれにしても環境配慮など当然の対策はありますが、これからはオペレータの環境、たとえば楽な段取りとか、体力に依存しないとか、そういう要素も追及していかなければいけないと思います。―― 最後に、協会へのメッセージをお願いいたします。

中島田 日本製のねじは圧倒的に精度がそろっていて、きれいで、まじめに作られていると思います。圧造製品のレベルがこれほど高い国はほかにないのではないでしょうか。そういう意味では、世界一割安だと思っていますし、世界には、日本の高品質のねじを必要としている市場がまだまだあるような気がします。

私どもは、お客様が「中島田と一緒にいてよかった」と思っていただけないと存在意義がありません。いい機械を作ることは当然重要ですが、機械だけではなく金型や技術研修など、お客様に前向きに製品を作っていただくため、弊社でできることがあれば微力ながらご協力したいと思っています。―― 貴重なお話をありがとうございました。

( 創立100周年記念のパネルの前で中島田社長 )

【会社概要】

創 業 明治44年(1911年)5月

設 立 昭和26年(1951年)10月

代表者 代表取締役社長 中島田 正宏

従業員数 132名(2014年現在)

事業内容 ヘッダー・フォーマーの設計・製作・販売・アフターサービス

所在地・拠点 本社: 福岡県八女郡広川町大字日吉1164-4

東京営業所: 東京都練馬区大泉学園町5-8-20 セレッソ大泉学園202

大阪営業所: 大阪府豊中市本町7-1-29 アンクラージュ豊中本町202

名古屋サービスステーション: 岐阜県多治見市光ヶ丘4-25-1

ライフニュー光ヶ丘202北米支店: 14555 Valley View Ave. Suite D,Santa Fe Springs, CA 90670,U.S.A.

欧州支店: Berliner Str. 2 65760 Eschborn Germany

中国支店: 2/F, Oriental Plaza, 1072 Jian She Road, Luohu District,

Shenzhen, China社 是

前進・協力・感謝

企業理念

『心を込めて作った製品で世界の人々に貢献』

急速な技術革新の中、その先端に立つ努力とともに、

「本当に求められているものは何か」

ということを常に念頭に置き日々研鑚(けんさん)努力を重ねています。

より生産性が高く、より信頼性の高い機械を世の中に送り出すこと。

これが私たちの永遠のテーマです。

お客様のニーズに確実にお応えし、

その最終製品がやがて世界中の人々に貢献することを願いながら、

私たちは一台一台の機械に、心を込めて生産しています。

――――――――――――――――――――

記事:ワッツコンサルティング㈱ 杉本恭子