会報ねじ 新着記事

- 鉄道車両製造工場を見学

-

関東支部(椿 省一郎副会長・支部長)は、昨年12月13日、年末恒例の工場見学会を実施。今回は、鉄道車両を数多く製造している株式会社総合車両製作所様の訪問となりました。

見学会に参加された協会の未来開発・パブリシティ委員会の西川倫史委員(日本鋲螺株式会社代表取締役社長)に、報告をまとめて頂きましたのでご紹介いたします。

尚、関東支部は、一昨年には日本航空株式会社成田機体整備工場見学会を行っており、その模様も以下から見ることができます。

http://www.fij.or.jp/blog/cat04/post-21.html

<関東支部、鉄道車両製造の株式会社総合車両製作所様を見学>未来開発・パブリシティ委員会委員 西川倫史

鉄道マニアの私には「聖地巡礼」ともいうべき見学会

今回は関東支部工場見学会ということで横浜の㈱総合車両製作所様を見学させていただきました。「総合車両製作所」というとピンとこない方が多いと思いますが、2012年にJR東日本グループ入りをし、「東急車輛製造」から「総合車両製作所」へと社名を変更しました。つまりこの総合車両製作所は、日本でステンレス車両を初めて製造した会社であり、かつ日本にある車両メーカーの中でJRから新幹線製造を許可された5社の中の1社であるということで、鉄道マニアには垂涎の「聖地巡礼」ということになります。

(↑ ステンレス車両1号車の展示もあります)今回おじゃました横浜事業所は京急の金沢八景駅からすぐの場所にあり、まわりには「関東学院」「横浜市立大学」「横浜市立金沢高等学校」といった学校がそばにある文教地区です。その中では異彩を放つ巨大な工場なのですが、古くは日本海軍の航空技術廠がその地にあり、そこを引き継ぎ総合車両製作所の前身である東急車輛製造が設立されたという歴史があります。

さて、正門で手続きを済ますと総合車両製作所の社員の方が2名出迎えていただきました。案内していただいた建物はとても威厳のある建物で、社員の方にお伺いするとその建物は戦争中に海軍が建てたものだそうで70年以上経った今も現役で使用できるのはさすがだと思いました。

車両の「構体」の変遷-設計部西垣部長講演から-

工場見学に先立ち、設計部の西垣部長様から車両の「構体」(つまり車体)の歴史についての講演がありました。明治時代、西洋から鉄道が導入され、日本国内でも車両を製作するようになります。しかし、当時は車両製造の専門メーカーはなく、主に造船所で製造されていたそうです。それは、まだ鉄道車両が「木」で作られていたためです。

鉄道が普及し、車両も大型化されるにつれ、車両もボギー車(台車がついている)に変わっていったため木造では強度が不足し、構体は鋼鉄製のリベット留へと変化します。構造上どうしても床の強度が必要となり構体は溶接で接合されるようになりますが、床面を強化すればするほど重量は増加し、その影響で妻面、側面に使用する鋼板が薄くなるといった問題が出てきました。

そこで取り入れられたのが飛行機などで取り入れられている「モノコック構造」です。鉄道車両の場合、厳密には「セミ・モノコック構造」ですが、モノコック構造を取り入れたことにより構体を簡素化・軽量化することに成功しました。その代表的な車両が総合車両製作所で製造された「東急5000系」です。

その後も簡素化・軽量化の流れは止まらず、鋼板を使った工法では構体重量の削減が限界になりました。そこで目をつけたのがステンレス鋼とアルミです。

←ご講演いただいた西垣部長(向かって左)

軽量化の進展 -ステンレスとアルミ合金の貢献-ステンレスは文字通り「錆びない」ため、鋼板を使用した場合に必要な①腐食代を折り込む必要なくなりその分軽量化できることや、腐食しないことによる②メンテナンス簡素化、そのことによる③予備車の台数削減、④塗装の褪色による塗直しや日常洗車の回数削減など製造のみならず保守面においてもメリットがあるといえます。

しかし実用化は大変難しく、ステンレスは溶接すると溶接個所から応力腐食割れが発生することや、加工硬化が大きく塑性加工が難しい、なにより素材が高価であるといった問題があります。そこで総合車両製作所は、アメリカのバッド社から技術供与を受けてオールステンレス車両(東急7000系)を日本で最初に製造することに成功しました。その後、国鉄(現JR)205系に採用される際に、技術情報の公開という条件を総合車両製作所が受け入れたことにより、いっきに私鉄各社にステンレス車両が普及するようになりました。しかしステンレス車両というと総合車両製作所というブランドはしっかり築かれており、現在総合車両製作所で製造された最新型車両には「sustina」というブランドがつけられています。

軽量化ですが20メートル級車両の鋼板製が10tあったものがオールステンレス車両の第1世代で8t、その後、溶接技術の向上によりスポット溶接から現在の最新型(東急5050系)に使用されているレーザー溶接での接合により組上げられる構体の重量は、なんと5.9t台まで低減されています。

通勤車両はステンレス、高速鉄道車両はアルミ合金の棲み分け

いいことずくめのステンレス車両ですが、なぜか通勤車両にしか採用されません。その辺りを西垣部長にお聞きしたところ、①特急などの優等列車はデザインが大事なためステンレスの金属地が見えるようなのは好まれず、必ず全面塗装をするためステンレスの良さがいかされないこと。②優等列車の先頭車は流線型になっていることが多くステンレスでは加工が難しいこと。だそうです。そのためステンレス車両の先頭車にはデザインを反映しやすいようFRPを使用するものもあります。さらに南海電鉄の関空特急ラピートのような独特な先頭車両の形状の場合、ステンレス車両やアルミ車両全盛期に製造されながら鋼板製で製造したとのことでした。

一方、アルミ合金車両の歴史は、ステンレス車両の登場と同時期にはじまります。ステンレスとは違い、素材自体がもともと鋼板より軽いこともあり、軽量化に苦心する必要はないのですが、反対に柔らかすぎるため構体の強度を確保するとめ試行錯誤が続きます。アルミの板のみでは強度がないため、その板に骨になる部材を接合するのですが、当時はアルミの溶接技術がまだ確立されておらず、構体の接合は部分的にリベット留が採用されています。日本で最初のアルミ車両は、昭和37年に川崎車輛(現:川崎重工)が製作した山陽電鉄の2000系(第1世代)でした。その後MIG溶接、スポット溶接と接合方法が変化し、アルミ車両の製造方法が大きく変わるのは第2.5世代に採用されたアルミの押出形材です。従来は板と骨を接合していたものを押出金型を用い、一体成型することにより大きく工程を省略することができました。現在ではさらに強度を確保するため大型中空押出型材を用いて、外板と骨格の一部、外板補強を一体化(ダブルスキン構造)し、スポット溶接適用部位が大幅に削減されています。ところで肝心の車両の重量はというと、素材がやわらかい分補強が必要なため使用されるアルミ合金の量が多く、ステンレス鋼製車両とほぼ同じ重量だそうです。

このようなアルミ合金車両なのですが、①素材の価格がステンレス鋼より高い(必然的に車両価格が高い)②押出金型をつくるため量産しないと採算がとれない③事故等で構体が変形した場合、修復に熟練を要する等の問題があります。しかし、現在、新幹線はすべてアルミ合金車両となっており、デザイン的にも性能的にも高速鉄道車両はアルミ合金製というのが主流となっています。

いよいよ、工場見学! わくわくです。

さて、ここから工場見学です。最初に目に入ったのがJR東日本、秋田新幹線E3系です。スーパーこまちE6系が順次増車されるのに伴い、E3系の古い編成を廃車し、または比較的年次の新しい編成を改造するための入庫だそうです。

E3系を横目に進むとトラバーサーが目に飛び込んできました。トラバーサーとは鉄道車両工場では必須の設備です。自動車の組立工場のように車をコンベアに乗せて各工程を移動させるには鉄道車両は大きすぎるため、「構体組立」「塗装」「取付」「艤装」「内装」「台車」と建屋がわかれています。その工程の建屋に車両を移動させるための水平移動するエレベーターのようなものなのです。

【構体工場】

はじめに構体工場を見学しました。当日は風が大変強く、引率していただいている西垣部長は、我々見学者が建屋に出入りする際に建屋内に風が入り込むことに非常に注意を払っておられました。それはアルミ合金の溶接をするのにアルゴンガスで周囲を囲んで酸化を防ぐようにしているため、風で雰囲気が飛んでしまわないようにするためでした。

建屋に入るとちょうど左手に北陸新幹線E7系を組み立ているところでした。車両は大きいので後で方向転換することが難しいため、構体を組み立てる時から方向(東京方面、金沢方面等)を決めて組み立てるそうです。随所に車両の端についている指示書にはどちら側かが書かれていました。

E7系の妻面をみると、先ほど西垣部長から説明にあったとおり、アルミ合金の板の間にアルミ合金のジグザグした板が挟まれている(ダブルスキン)構造がよく確認できました。驚いたことは妻面が六角ボルトで締結されていることでした。それはたまたま化粧室ユニット入れる必要がある車両の妻面だからなのかは確認できませんでしたが、アルミとアルミの接合に鉄の六角ボルトという選択が驚きでした。なおこの六角ボルトはパテで埋められて完成車両では見ることができません。

これほど細心の注意を払い組み立てられる構体ですが、通勤車両で20m、新幹線では25mの長さがあるため、やはり歪は発生するようです。実はこの歪を取る方法がまたびっくりです。構体断面のゲージを持った作業者が順番にゲージを構体に当てて行き、隙間を発見すると巨大なハンマーで力一杯ぶん殴るというものです。まさかの最新の新幹線がハンマーで叩かれているとは!びっくりしていると西垣部長が「わたしがハンマーで叩くと大変なことになります」とのことそれを聞きなぜかホッとしました。

【艤装工場・内装取付工場】

次に艤装工場を見学しました。工場の半分は艤装するためのスペース、もう半分は艤装するパーツを所定の長さや大きさに加工して、車両ごとに集約するスペースとなっていました。そのあとの内装取付工場も同様ですが、購入品や支給品の多さにびっくりです。普段は近くで見ることのないパンタグラフや密着連結器、車両の椅子、つり革などは家に持って帰りたい衝動にかられました。

【試験そして出荷】

こうして最後に台車を取付けてできあがった車両は、京急線と平行に走る試験線で走行試験、発注者の立会い試験を経て出荷されます。一部の私鉄、新幹線車両はトレーラーに載せて搬出されますが、JR・京急・その他私鉄のほとんどの車両を搬出するのは京急本線から工場内に伸びる支線を利用します。ここで「?」と思った方はかなりの鉄道マニアです。そうですJRと京急は線路の幅(ゲージ)が違う(JR:1067mm 京急:1435mm)のです。実はこの総合車両製作所-金沢八景-神武寺(逗子線)は日本で唯一の3線軌道(レールが3本)なのです。つまりJR向け車両は台車を交換することなくこの総合車両製作所から牽引気動車に引っ張られて京急の線路を神武寺まで走行、その後連絡線を通りJR逗子にある車両基地に搬入されます。

しかしどうして一民間企業である車両製造会社がこのような搬出路の優遇?があるのか尋ねたところ、このJRまでの連絡線路は日本海軍が敷いたものだそうです。

お蔭さまで大満足の見学会でした。総合車両の皆様に感謝します。

最後に工場敷地の一角に保存されている0系新幹線の先頭車両の前で記念撮影をして見学会を終了しました。

本当に今回の見学会は営業運転前の北陸新幹線E7を見ることもでき、また見学中にもこちらからの質問攻撃にも丁寧に答えていただき、一鉄道好きな筆者としてはお腹いっぱいで大満足でした。また工場のいたるとこに垣間見られる長い歴史をも感じることができる有意義な見学会でした。

日本鋲螺㈱西川倫史

【見学先会社の概要】

商 号:株式会社総合車両製作所(Japan Transport Engineering Company)

所在地:神奈川県横浜市金沢区大川3番1号

設 立:2011年(平成23年)11月9日

資本金:31億円

従業員:932名(2013年4月1日現在) - 【日本ねじ研究協会】平成25年度事業の活動状況(中間報告)

-

ねじの締結技術及び製造技術の研究と標準化を中心に事業を行っている日本ねじ研究協会の活動状況をご紹介します。

平成25年12月

日本ねじ研究協会・専務理事 大磯義和

1 研究委員会(委員長 澤俊行・広大)

ボルト締結体の基本設計法をまとめた報告書を取りまとめ中です。

項目は、1ばね定数、2内力係数、3ねじの締付け、4座面応力及び限界座面応力、5ゆるみ、6疲労、7実際の設計例などから構成する予定です。

また、最近の話題提供として次の方々から発表があった。

大塚委員(本田技研) 近年の締結技術研究課題

両角委員(トヨタ) 座面応力及び変形解析

石村先生(湘南工科大) 軸直角方向繰返し変位とゆるみ

富士岡氏(トヨタ) ねじ締結のゆるみ

渡辺委員(マツダ) 総合摩擦係数

2 標準化委員会(委員長 熊倉進・元神奈川大)

(1)ISO/TC1(ねじ)国内委員会(委員長 辻 裕一・電機大)

ISO/FDIS 16239(ねじ測定用針)は、エディトリアルコメント付き賛成(2013-09-29)で投票。

ISO 965-1(一般用メートルねじ-公差-第1部:原則及び基礎データ)は、改正4版(2013-09-15)が発行されました。

(2)ISO/TC2(締結用部品)国内委員会(委員長 萩原正弥・名工大、幹事 根本俊雄・元東大)

ISO/TC2関係会議が2013年10月14日~18日に亘ってフランス・パリで開催され、萩原正弥氏(名古屋工業大学)が日本代表として出席しました。

10月14日 ISO/TC2/WG13(座金及びねじなし部品) 平座金の公差・機械的性質の検討。

10月15日 ISO/TC2/SC7(参照規格) 検査文書、締結部品用語の検討。

10月16日 ISO/TC2/SC7(参照規格) 表面欠陥の検討。

ISO/TC2/SC11(おねじ部品) ヘクサロビュラ穴の小サイズ追加の検討。

10月17日 ISO/TC2/SC14(表面皮膜) 電気めっき、亜鉛フレーク皮膜の検討。

10月18日 ISO/TC2/SC12(めねじ部品) プリべリングトルク試験の改正検討。

ナットの機械的性質の改正検討。

ISO/TC2(締結用部品) ビジネスプラン、各WG/SCの報告。

(3)日本工業規格(JIS)原案の作成

1)JIS B 1009 おねじ部品-呼び長さ及びボルトのねじ部長さ(改正) (委員長 賀勢晋司・元信州大、幹事 武藤治・メイラ)

ISO 888:2012, Fasteners -- Bolts, screws and studs -- Nominal lengths and thread lengths (2012-04改正)に整合した国際一致規格(IDT)を作成・書面審議中です。

2)JIS B 1052-2 締結用部品の機械的性質-第2部:強度区分を規定したナット-並目ねじ及び細目ねじ(改正)(委員長 熊倉進・元神奈川大、幹事 山岸章・サトーラシ)

ISO 898-2:2012, Mechanical properties of fasteners made of carbon steel and alloy steel -- Part 2: Nuts with specified property classes -- Coarse thread and fine pitch thread (2012-03改正)に整合した国際一致規格(IDT)を作成中で、JIS B 1052-6 締結用部品の機械的性質-第6部:保証荷重値規定ナット-細目ねじは廃止とする予定です。

3)JIS B 1053 炭素鋼及び合金鋼製締結用部品の機械的性質-硬さ区分を規定した止めねじ及び類似のおねじ部品(改正) (委員長 熊倉進・元神奈川大、幹事 木田秀樹・互省製作所)

ISO 898-5:2012, Mechanical properties of fasteners made of carbon steel and alloy steel -- Part 5: Setscrews and similar threaded fasteners with specified hardness classes -- Coarse thread and fine pitch thread (2012-05改正)に整合した国際一致規格(IDT)を作成中です。

4)JIS B 1055 タッピンねじ-機械的性質(改正)(委員長 賀勢晋司・元信州大、幹事 高木勝美・青山製作所)

ISO 2702:2011, Heat-treated steel tapping screws - Mechanical properties(2011-05改正)に整合した本体規定と、JIS独自の附属書規定を存続した改正案を作成・書面審議中です。

なお、タッピンねじの製品規格に附属書の規定を移した後に、この共通規格からは削除する方針で進める予定です。

5)JIS B 1189 フランジ付き六角ボルト(改正)(委員長 川井謙一・横国大、幹事 築山勝浩・佐賀鉄工所))

ISO 15071:2011, Hexagon bolts with flange -- Small series -- Product grade A (2011-06改正)及びISO 15072:2012, Hexagon bolts with flange with metric fine pitch thread -- Small series -- Product grade A (2012-07改正)に整合した本体規定と、JIS独自の附属書規定を存続した改正案を作成・書面審議中です。

6)JIS B 1190 フランジ付き六角ナット(改正)(委員長 川井謙一・横国大、幹事 山岸章・サトーラシ)

ISO 4161:2012, Hexagon nuts with flange, style 2 -- Coarse thread (2012-08改正)及びISO 10663:2012, Hexagon nuts with flange, style 2 -- Fine pitch thread (2012-08改正)に整合した本体規定と、JIS独自の附属書規定を存続した改正案を作成・書面審議中です。

以上のほか、平成23年度作成のJIS B 1051ボルトの機械的性質(委員長 田中誠之助・田中熱工、幹事 築山勝浩・佐賀鉄工所)の改正案を見直し、ISO 898-1:2013, Mechanical properties of fasteners made of carbon steel and alloy steel - Part 1 : Bolts, screws and studs with specified property classes - Coarse thread and fine pitch thread(2013-01改正)に整合した国際一致規格(IDT)を作成・書面審議中です。

3 出版委員会(委員長 川井謙一・横国大)

会誌44巻4号~11号までを編集・発行済です。

会誌の電子書籍化によりホームページを利用した会誌閲覧を、平成25年9月から運用を開始しました。これにより、パスワードを付与されたねじ研の会員ならどなたでも閲覧できます。印刷製本した会誌も引き続き発行しています。

平成25年度発行予定の製造ガイドブックの記事原稿を、会誌に順次掲載中です。

広く一般に使われる「ねじ用語辞典」の作成を検討中です。

4 指導委員会(委員長 椿省一郎・互省製作所)

定時総会での技術講演会(6月11日)「演題1:事故に見るものづくりの落とし穴(広島大学・澤俊行名誉教授)」及び「演題2:ボールねじ機構の非線形弾性挙動と超精密位置決め制御(信州大学・深田茂生教授」を開催しました。

以上。

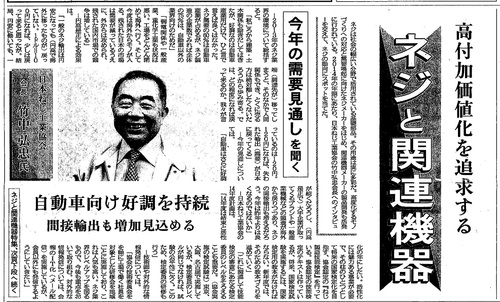

- 日刊工業新聞に竹中会長のインタビュー記事

-

『日刊工業新聞』(2014年1月8日(水)に、日本ねじ工業協会、竹中弘忠会長のインタビュー記事が掲載されました。以下に転載して紹介いたします。

高付加価値化を追求するネジと関連機器

ネジは社会の幅広い分野で活用されている基盤部品。その用途は実に多彩だ。高度化するモノづくりへの対応と需要喚起に向けたねじメーカーをはじめ、関連機器メーカーの製品開発も活発に行われている。2014年の年頭にあたり、日本ねじ工業協会の竹中弘忠会長へのインタービューを交えて、ネジの動向にスポットを当てた。

今年の需要の見通しを聞く

2013年のネジ業界の環境について総括すると。

「秋ごろから建築・土木関係も動きだしてはきたが、好調なのは自動車産業用だけで、ひと言で言えば良くはなかった。ネジ需要の60%は自動車産業が占めるが、ネジ製造の企業数でみれば全体の76%は、自動車以外の業界向けのためだ」

「弱電関係や一般産業、重化学工業も状況は悪い。工場をどんどん閉めて海外へ行く。そして今度は海外からモノが入る。残された日本の市場は需要が減っているうえに、外からは攻められ、残された国内市場での競争は増している」

‐円高是正による効果は。

「一般のネジ輸出は円安になっても(円高で海外に移ったものが)戻っていない。1ドル=100円になれば、少しは戻って来ると思ったが。結局、円安に働いても、一端(調整先が)移ってしまうと、そのなかで人間関係もでき、とくに売る方は絶対離したくないだろうから歩み寄る。では、どの程度になれば戻ってくるのか。我々が言っているのは120円。120円になれば、失われた輸出(需要)が日本に戻ってくる」

自動車向け好調を持続

間接輸出も増加見込める

‐今年の見通しについては。

「自動車はさらに好調が続くだろうし、(円高是正で)大手企業が取ってくるプラントや一般産業機械などの製造が海外から戻りつつあり、ネジの間接輸出も増えるだろう。今年は昨年よりは良くなるのではないか」

‐日本ねじ工業協会の14年度計画は。

「14年度は結束と活性化の年にしたい。活性化には魅力ある事業が必要で、その柱のひとつとして将来の国内検定化を目指す、協会認定の『ねじ製造技能検定』を行っている。協会認定の技能検定のテキストは作っているが、将来、国家検定試験を実施するには、国家検定用の教本がなければならない。新年度では、そのための教本づくりを進めていく」

「これに関連して技能検定の審査にあたる検定委員のレベルをそろえることも重要だ。(協会実施の検定試験は)東京、大阪、名古屋で実施しているが、検定委員のレベルが同じでなければ、試験の公平性に欠く。このため、検定委員の研修も行う」

‐技術面や対外的な情報発信については。

「協会の技術委員会を軸に工場で働く社員を対象とした研修会を地域ごとに実施しており、これは人気も高い。ネジ業界のレベルアップを図るもので、今後も重点をおいて取り組む。対外的な情報発信については、会報のIT化(メール配信)を実施しているが、会員以外にも発信するようにしていきたい」

出典:『日刊工業新聞』(20140年1月8日(水)、18ページ)

竹中会長は、インタビューの中で対外的な情報発信について、「会報のIT化(メール配信)を実施しているが、会員以外にも発信するようにしていきたい」と結んでおられます。

未来開発パブリシティ委員会は、今年の課題として会員以外への配信にも取り組んで参りたいと思います。

(未来開発パブリシティ委員会事務局)

- 「がんばる中小企業・小規模事業者300社」の選定について

-

経済産業省は、革新的な製品開発、サービスの創造や地域貢献・地域経済の活性化等、

様々な分野で活躍している中小企業・小規模事業者・商店街の取組事例を

「がんばる中小企業・小規模事業者300社」及び「がんばる商店街30選」として選定し、

下記会員4社が、「がんばる中小企業・小規模事業者300社」に選定されておりますので

ご紹介致します。(掲載順、敬称略)1.株式会社ムラコシ精工

2.東海部品工業株式会社

3.株式会社音戸工作所

4.中国精螺株式会社

経済産業省中小企業庁では、3月3日及び4日に授賞式及び展示会を開催する予定。詳細は下記経済産業省のホームページをご覧ください。

http://www.meti.go.jp/press/2013/12/20131225005/20131225005.html - 中小企業庁北川長官の年頭所感

-

★年頭所感★

中小企業庁長官 北川 慎介平成26年の新春を迎え、謹んでお慶びを申し上げます。

安倍政権発足後、長引くデフレからの早期脱却と経済再生を図るため、政府は「大胆な金融政策」、

「機動的な財政政策」、「民間投資を喚起する成長戦略」の「三本の矢」を一体として強力に推進してまいりました。

その結果、実質GDPが4四半期連続でプラス成長となるなど日本経済は着実に上向いております。

景気回復の実感も、少しずつ中小企業・小規模事業者や地域経済に波及し始めております。この実感をより多くの

皆様に届けられるよう、中小企業庁としては、被災地の復旧・復興支援、小規模事業者に焦点を当てた施策展開、

日本再興戦略で掲げた目標を達成するための新たなチャレンジの応援、消費税率の引上げへの万全の対応、きめ

細やかな資金繰り支援の5つの政策課題を中心に積極的に取り組んでいきます。「被災地の復旧・復興なくして、日本の再生なし」。中小企業庁としても、まず取り組むべき課題は、被災地の

1日も早い復旧・復興です。景気回復の兆しを、復興の加速へつなげていかなければなりません。

特に復興が遅れている地域の中小企業等グループの施設等の復旧・整備を支援する中小企業等グループ補助金

については、これまで累計で549グループ、国費で2,820億円の支援を実施してきております。

着実に進んでいる産業の復興の動きを確実なものとするため、被災した中小企業・小規模事業者の復旧・復興の

取組を引き続き支援してまいります。第二に、全国の中小企業の約9割を占める小規模事業者に焦点を当てた施策展開を図ってまいります。

既に、昨年の通常国会において8本の関連法案を一括で改正した「小規模企業活性化法」が成立いたしました。

平成26年度当初予算案においては、日本政策金融公庫による小規模事業者向けの貸付制度である「マル経融資」

の貸付上限額を1,500万円から2,000万円に拡大しております。さらに、現在、小規模事業者の振興のための

「基本法」を次期通常国会に提出することを目指しております。地域における重要な経済主体である小規模事

業者を施策の中心に据え、今後もより一層、小規模事業者によるニッチな顧客への販路開拓や、地域の需要に

応じた新商品・新サービスの開発等を応援してまいります。また、商店街に対する支援として、平成25年度

補正予算案では225億円を措置しております。引き続き小規模事業者への支援に鋭意取り組んでまいります。第三に、「日本再興戦略」で掲げた3つの目標、

(1)開業率・廃業率を米国・英国レベル(10%台)に引き上げ

(2)2020年までに黒字の中小企業・小規模事業者を倍増

(3)2013年からの5年間で新たに1万社の海外展開

それぞれの実現を目指し、新たなチャレンジを行う中小企業・小規模事業者を応援します。

具体的には、秋の税制改正大綱で、中小企業投資促進税制の拡充・延長など大胆な減税措置を決定すると

ともに、平成25年度補正予算案では、「ものづくり補助金」について、1,400億円を措置し、対象をものづくり

分野に加え商業・サービス分野まで拡大いたしました。

また、昨年の臨時国会で成立させた産業競争力強化法に基づき、意欲ある市区町村による創業支援体制の

構築を支援していくなど、今後も引き続き中小企業・小規模事業者の思い切った事業展開を支援してまい

ります。これにより、中小企業・小規模事業者が収益を上げ、その収益の増加が従業員の賃金の増加や

所得の拡大につながり、これが消費の拡大を生む、という「経済の好循環」を実現していきます。

第四に、本年4月の消費税率引上げに向け、中小企業・小規模事業者が不当な不利益を被ることのないよう、

万全の対応をとってまいります。既に、消費税の引上げが決定された翌日の10月2日に「消費税転嫁対策室」を

設置し、新たに配置した474名の転嫁対策調査官の下、転嫁拒否行為等の監視・取締りを行っております。

また、中小企業関係団体とも連携し、事業者からの相談に対応する窓口を整備しているとともに、専門家による

出張相談も行い、引き続き積極的に広報・周知を行ってまいります。第五に、原材料・エネルギーコスト高の影響や消費税率引上げに万全を期すため、引き続き中小企業・小規模

事業者の資金繰りを支援してまいります。平成25年度補正予算案においても、セーフティネット貸付の拡充や

借換保証の推進を図ることに加え、老朽化した設備の更新や、給与支払い総額の引上げ等の実現に取り組む

中小企業・小規模事業者に対して政府系金融機関の金利を減免し、地域における「経済の好循環」を後押しします。

また、経営者個人の保証に依存してきた従来の融資慣行を改める画期的な内容を盛り込んだ「経営者保証に

関するガイドライン」の運用が本年2月に開始されることになりました。これに伴い、利用を希望される方に専門家を

派遣する体制を整え、支援を行ってまいります。こうした取組を通して、景気回復の実感を全国津々浦々、地域経済を担う中小企業・小規模事業者に行き届かせて

まいります。最後に、本年が中小企業・小規模事業者の皆様にとって大きな飛躍の年となるよう祈念し、私からの新年の

御挨拶とさせていただきます。 - 竹中会長 年頭所感

-

一般社団法人日本ねじ工業協会会 長 竹 中 弘 忠

平成26年の新春を迎え、謹んでお慶び申し上げます。平成25年は、超大型台風、集中豪雨、竜巻が世界各国を襲い大きな被害をもたらしました。

日本においても多くの人が尊い命を亡くされると共に、家屋の倒壊など大きな被害を被りました。亡くなられた方々のご冥福をお祈り申し上げますとともに被災された皆様に対して衷心よりお見舞い申し上げる次第であります。さて、昨年の我が国経済は「アベノミクス」で始まり、消費税増税で終わった1年であったといえると思います。そのため年後半の景気は、政府経済対策並びに消費税増税前の駆け込み需要により内需を中心に堅調に推移したといわれています。しかし、納入先の需要業界によって多少の温度差はあるとはいえ、混沌とするエネルギー問題や電気料金の値上げなどの影響もあって、我々中小企業は「アベノミクス」の恩恵をまったく受けられていないといっても良いのではないでしょうか。

国際通貨基金(IMF)の2014年の世界経済見通しにおける経済成長率は、米国は住宅需要の回復等で2.5%、中国が投資から消費へと持続可能な国内成長に軸足を移すなど若干成長は鈍るものの、中国、インド等のアジア途上国は6.5%(昨年は6.3%)、日本は、消費税増税等で1.25%(昨年は2%)の成長率となっています。その結果、日本や米国をはじめとする多数の国・地域で増大した政府債務問題とそれに関連する財政上、金融政策のリスクなど依然として下方リスクもありますが、世界経済全体で、昨年を上回る3.6%(昨年は2.9%)成長を予測しております。

そんな中、今年は、東日本大震災の復興需要や東京オリンピック需要がねじ業界にも波及してくるとのではないかと期待はしておりますが、その反面、消費税増税の影響を受け、4月以降は住宅関係を含め内需の大幅な減少を余儀なくされることは間違いなく、我々ねじ業界を取り巻く環境はまだまだ厳しい状況が続くのではないかと予測しております。政府のさらなる力強い経済対策を望むところであります。

特に、ねじ製品は、政府が掲げた新たな成長産業といわれている医療、航空、環境などの新分野においても重要な締結部品として既に使用されているわけであり、我々国内ねじメーカーは、これからさらなる高度化、高付加価値化、高品質化を目指した技術・製品開発を行って、海外製品との厳しい競争に勝ち残っていかなければならない状況にあるといえます。

当協会は、昨年4月1日より社団法人から一般社団法人日本ねじ工業協会へ生まれ変わり、新たな出発を致しました。本年の年頭挨拶は、「今年も相変わらず・・・」ではなく、「今年こそ」はという決意で、ねじ業界の発展をなお一層推進して、基盤強化を確実なものとするため、平成26年度事業を強力に推進して、会員の皆様をはじめねじ産業に携わる皆様のお役に立てるような協会を目指して努力してまいる所存です。

これまで、当協会の重点施策として実施してきた、ねじ製造技能者へのインセンティブ付与並びにねじメーカーが取り組む人材育成支援のためのねじ製造技能検定創設に関する事業(協会認定の実施、同講習会の開催)やねじ製造業の職業能力評価基準の活用促進等の資格委員会事業、ねじ産業の地位向上を目指す未来開発・パブリシティ委員会事業、加速するグローバル調達への対応のために国際協調・国際競争力強化をはかる国際委員会事業、工場見学会や講習会(研修会)開催等の技術委員会事業については、これまで以上に皆様からのご要望をお聞きしながら、各事業に取り組み成果を上げるために新たな一歩を踏み出して、その実現に向かって邁進していく所存です。会員各位、ねじ関連諸団体のご支援、ご協力を心からお願い申し上げます。

末筆ではございますが、会員の皆様方並びに関係各位のご健勝とご発展を祈念いたしまして、新年のご挨拶とさせていただきます。

- 経済産業省 製造産業局 須藤産業機械課長 年頭所感

-

年 頭 所 感

経済産業省 製造産業局

産業機械課 須藤 治平成26年の新春を迎え、謹んでお慶びを申し上げます。

昨年末、大胆な金融緩和、機動的な財政出動、民間投資を喚起する成長戦略のアベノミクスの「三本の矢」により、我が国経済は着実に回復しつつあります。本年は、こうした動きを確実な成長軌道へつなげていくために「民間投資を喚起する成長戦略」を推し進め、長期にわたる低迷から復活に向けて歩み始めた我が国製造業の振興を強力に進めたいと思います。

昨年12月に成立した産業競争力強化法には、成長戦略の確実な実行を図るため、企業の技術力や創意工夫を生かした新たな規制改革の道筋を創設する「企業実証特例制度」や「グレーゾーン解消制度」、事業再編の促進等の諸制度が盛り込まれています。また、民間投資活性化等のための税制として「生産性向上設備投資促進税制」の創設、「中小企業投資促進税制」の拡充を措置いたしました。

本年4月には消費税率引き上げが予定されており、増税後の反動減も懸念されているところですが、こうした影響によって景気の腰折れやデフレ脱却に向けたチャンスを逃してはなりません。そのため、上記の各種支援策を講じて国内景気の下支えや、果敢にチャレンジする企業を応援してまいります。

また、アジアを中心とする新興国の成長を取り込み、日本の優れた技術を世界に提供していくことも重要な課題です。そのため、最先端のインフラシステム輸出や国内外の企業の連携等による海外展開を後押しすべく、関係部署とも連携しながら、トップセールスや海外進出のための環境整備等を積極的に実施してまいります。

一方、中長期的な視点に立つと、我が国は高齢化や労働力人口の減少、エネルギー供給不安といった諸課題に囲まれており、課題先進国であるという状況に変わりはありません。こうした中、世界中の国々は、日本が如何に対処するのか注目をしています。そのため、今後ともこういった課題を解決していくと同時に、新しいビジネスをいかに創出していくのかということが益々求められています。

その一例として、昨年6月に閣議決定された日本再興戦略には、当課が厚生労働省とともに進めている「ロボット介護機器開発5カ年計画」が盛り込まれています。今や団塊の世代が65歳以上となり、今後10年間で日本の総人口に占める高齢者の割合は30%に達します。そのため、介護を巡る様々な課題に対して有効な手段を講じていくことが急務となっています。今後こうした課題解決の一端をロボット技術が担うとともに、関連するロボット産業がさらに発展するよう、各種施策を実施してまいります。

産業機械課は、これからも皆さんの生の声を聞き、それを産業政策に反映させていきたいと思いますので、良いアイディアやお困り事があったら、気軽にお声を掛けてください。

最後になりましたが本年が皆様方にとって更なる飛躍の年となりますよう祈念いたしまして、新年の挨拶と代えさせていただきます。

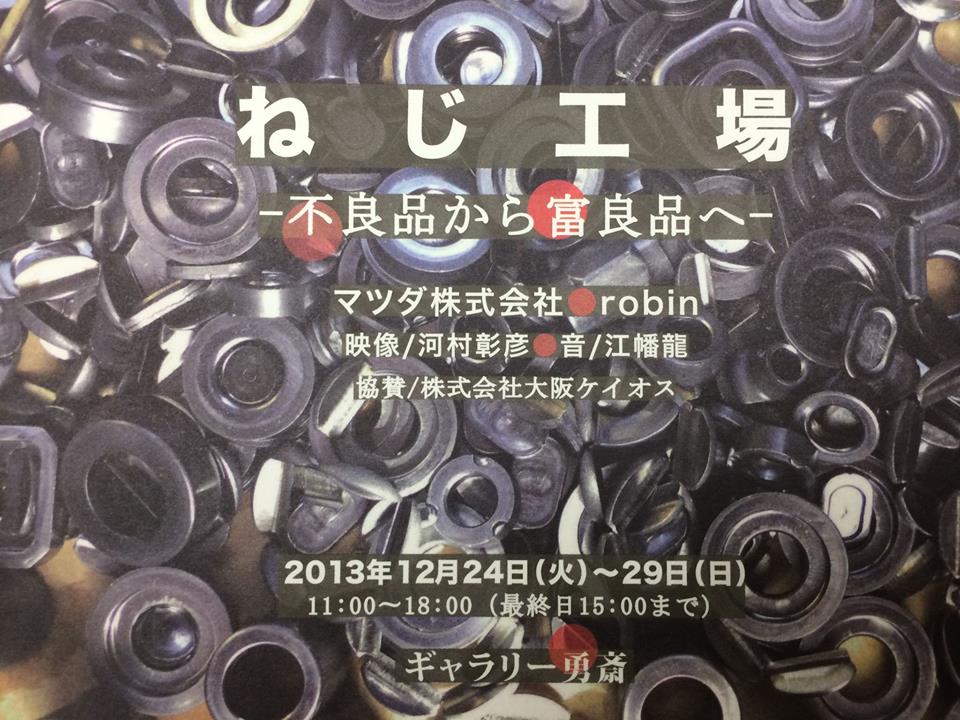

- ねじ工場 at YUSAI (イベントのお知らせ)

-

松田英成様から投稿がありました。

2013年12月24日から29日まで、面白いイベントが開催されました、アーティストとねじのコラボです。

New Recycle Of Art

・・・不要品に新しい価値を・・・

大阪市のねじ工場マツダ(株)と奈良のアートショップrobinが、

町工場の片隅で廃棄を待っていたねじの「不良品」を使って

豊かな空間を作り上げます。2013年12月24日(火)〜29日(日)

ギャラリー勇斎

11:00〜18:00 最終日15:00までクロージングパーティー28日(土)16:00より

〒630−8372 奈良県奈良市西寺林町22

Tel&Fax 0742-31-1674

info@g-yusai.jp

http://g-yusai.jp/

近鉄奈良駅より徒歩8分

JR奈良駅より徒歩15分

早くもマスコミから注目されたようです。

- 西精工株式会社 日本経営品質賞(中小規模部門)受賞について

-

公益財団法人日本生産性本部(理事長:松川昌義)が設立した日本経営品質賞委員会

(委員長:福川 伸次 地球産業文化研究所 顧問)は11月14日(木)、2013年度「日本経営品質賞」受賞組織を

発表した。その中の中小規模部門で、西精工株式会社様が受賞されました。●日本経営品質賞/中小規模部門受賞 西精工株式会社

(徳島県徳島市)代表者 代表取締役社長 西 泰宏氏

「人づくりを起点に徳島から世界へファインパーツの極みを発信する」という経営ビジョン実現のため、徳島県に根を張りビジネスを展開。冷間鍛造技術と提案活動を核とし、「お役立ち」という顧客価値を提供するための戦略的活動を推進。創業精神や経営ビジョンの共有により、社員の協働と自主性に対する意識が高まり、自律的な部門間相互連携を実現している。部課長・経営会議での「マネジメントレビュー」や半期に一度の係別面接など、振り返りのための仕組みや場づくりが、より高い価値を創るための学習に結びついている。厳しい業界の中で、新たな提供価値を創造し、顧客ニーズ変化への対応、人材の確保・育成による健全な事業成長を実現した。

(公益財団法人日本生産性本部日本経営品質賞委員会HPより) - 【中小企業施策活用インタビュー第3回】 富士セイラ株式会社

-

申請することが社員教育。都や区の支援事業も好機として活用

~ 「薄板用プレススタッドの圧造・転造」で経産省支援事業に採択 ~富士セイラ株式会社は、昭和2年(1927年)に東京府下大崎町で創業。その後現在の本社所在地に移転して以来、品川区および都内城南地区に根ざしたネットワークを築く一方、市場に呼応し国内各所や海外にも拠点を展開する。

同社は、この度「ものづくり中小企業・小規模事業者試作開発等支援事業」に採択された。同社にとって、助成金へのチャレンジはどのような意味をもつのか、6代目である代表取締役社長の高須俊行氏、代表取締役常務の平野勲氏に伺った。インタビューサマリー

・ 一次は落選、反省を活かして2次で再チャレンジ

・ 「市場ニーズへの対応」という要件に合致

・ 申請すること自体がノウハウとなり、スキルアップできる

・ BtoBからBtoCまで。社会で必要とされる会社になる1次は落選、反省を活かして2次で再チャレンジ

―― 今回採択されたのは、どういった助成金ですか?

高須 経済産業省の平成24年度補正「ものづくり中小企業・小規模事業者試作開発等支援事業」です。

その目的として公募要項には、

「試作品の開発や設備投資等に要する経費の一部を補助することにより、ものづくり中小企業・小規模事業者の競争力強化を支援し、わが国製造業を支えるものづくり産業基盤の底上げを図るとともに、即効的な需要の喚起と好循環を促し、経済活性化を実現すること」と書かれています。平野 試作開発をする工場のある都道府県に申請するものでした。開発自体は栃木県にある芳賀工場で行うので、栃木県に申請しました。

―― 助成を受ける事業の期間は?

平野 試作開発期間は8月末の採択から約1年間です。採択が決定してからも手続きがあり、10月25日までに事業計画などを記載した「補助金交付申請書」を提出しました。その審査が終わって補助金交付が決定するのは、おそらく12月ごろになるのではないかと思います。そこから来年8月15日が事業完了期限なので、実質1年はありません。

見切り発車も可能ですが、補助金交付決定前の支出は対象になりませんし、補助金交付申請書が通らなければ、補助を受けられるかどうか分りません。また事業完了後に、会計書類、証拠書類等、「補助事業実績報告書」を提出して、審査を受けて補助金額が確定します。それまでの間の資金は調達しなければなりませんので、申請書類には資金調達方法も記載します。―― どのくらいの助成を受けられるのですか?

平野 補助対象となる経費の3分の2以内で、上限は1000万円です。

対象となる経費は、原材料費、機械装置費、外注加工費、技術導入費、直接人件費、委託費、知的財産権関連経費、専門家謝金、専門家旅費、運搬費、雑役務費の11区分です。

当社の場合は、原材料費、機械を購入する機械装置費、メッキや熱処理などの外注加工費、直接人件費、試験を頼んだりする委託費、また特許を申請する予定なので知的財産権関連経費、そして専門家のアドバイスを受ける専門家謝金で申請しました。―― 申請の準備ではどのようなことに苦労されましたか?

平野 まず大前提として、どのような事業を対象としているのか、どのような趣旨の助成金なのかを理解しなければなりません。そして、決められた文字数の範囲で簡潔に、あるいは図などを使って分りやすく説明する必要があります。

高須 今回採択されたのは2次公募ですが、実は1次公募のときにもチャレンジして、そのときは採択されませんでした。1次のときは、モノの開発にプラスして、販売のためのシステムも一緒に申請したのですが、希望的観測で範囲を広げ過ぎたことで、おそらく趣旨から逸脱していたのだろうと思います。「市場ニーズへの対応」という要件に合致

―― 今回採択された事業はどのような内容なのでしょうか。

高須 「薄板用プレススタッドの圧造・転造加工の製法技術開発及び設備投資」です。そもそもは、お客様から薄板用のプレススタッドの要望があったことがきっかけです。当社はすでに溶接系の圧着はやっているので、一番需要が見込めそうなM3 ~M5を作ろうと考えています。

―― なぜ採択されたのだと思いますか?

高須 やはり市場性ではないかと思います。募集要項の要件の一つにも、「顧客ニーズにきめ細かく対応した競争力強化を行う事業であること」とあり、ニーズありきという部分で助成金の趣旨と合致したのだと思います。薄板にすれば材料が減るので省資源で、安価になる。そのあたりの市場を狙っているということは、申請書にも明確に記載しました。

新規性という意味では、削って作るのであれば、現在も同じ用途のものはあります。ですが加工方法自体を、圧造、転造にすることで、切粉をなくすことができる。プレススタッド自体の原材料費は、切削に比べて約40%削減でき、タクトタイムも6分の1になります。―― 新規の技術でなくても、現在の市場のニーズに合致すれば採択されるのでしょうか。

高須 市場性はもちろんですが、今回の助成金に関しては、切粉が出ないことにより省資源に繋がる、また生産効率アップという点で、世に役立つ技術ということもあったのだと思います。

他の助成金では、国内で唯一無二の技術であることが要求される場合もあると思います。―― 採択されたときは?

高須 うれしいというよりは、ほっとしたという感じでしたね。今回は「絶対にとるぞ!」と思っていましたから。―― 採択されたことによって社員に変化はみられますか?

高須 申請までに時間がなかったので、限られた人間で準備しましたから、社内全体の変化はこれからだと思います。計画は担当者の方で作るようにしていますし、この機会を有効に活用するようにと伝えています。―― 実際に試作開発が始まると、報告するための記録を残すことも大変なのではありませんか?

高須 ものづくりのデータや検証のデータが、一番大変かもしれません。うまくいかないことも出てくると思いますしね。申請すること自体がノウハウとなり、スキルアップできる

―― これまでにもいろいろな助成金にチャレンジしているそうですね。

高須 国の助成金が1回、品川区で2回、昨年東京都の「受注型中小企業競争力強化支援事業助成金」にも採択されたので、今回で5回目になります。チャレンジという意味では、採択されなかったこともあるので、もっと多いです。でも一応「勝ち越し」ですね。

―― なぜチャレンジするのですか?

高須 採択されるかどうかは別にして、頭を使っていないと、みんな滅びちゃいますから(笑)。

結構勉強になりますよ。書類の作り方、申請の仕方、プレゼンをしなければならない場合もありますし。一つのOJTですね。ですから積極的に活用して、それで費用を補助していただければ一石二鳥です。

展示会などでお客さまに商品を紹介するときも、助成金の対象になっているというと、ちょっと違います。公の機関から認められたということですから。カタログに記載できますしね。―― たびたび書類を作るのは大変ではありませんか?

平野 手間ひまかけて準備するのも大変だし、採択されたあとも大変ですね。でもだんだん慣れてきました(笑)。

高須 平野は慣れてきたので、これからローテーションです。他にもできる人を作っておかなければいけないし、本人の能力が上がって、ノウハウも蓄積できますから。

都とか区の助成金は比較的競争率は低いと思います。国のほうは金額が大きい分ハードルの高さを感じます。―― 専門家のアドバイスは受けますか?

高須 区の支援事業である「ビジネス・カタリスト」にお願いしました。実務経験者や各種の専門家が区のカタリストとして登録していて、相談にのってくれる制度です。都の助成金のときにもアドバイスしていただきましたし、今回も同じ方にお願いしました。―― 品川区は特に支援が充実しているのでしょうか。

高須 本社のある品川区、工場のある大田区とも支援は充実しています。ただし、もともと品川区は大手メーカーの本社がある地域で、付随するモノづくりの会社がたくさんありましたが、最近は大田区に比べると激減しているため、熱心な企業は比較的採用される確率も高いと感じています。

そのせいか、カタリストの方もときどき様子を見に来たりしますし、品川区で何か支援事業があるというと、「やってみようか」という気になります。他の自治体にも、同じような支援は何かしらあると思いますよ。―― 自治体の支援は活用したほうがよさそうですね。

高須 税金を払っていますから、フル活用ですね(笑)。来月はタイで、日本の機械要素展のような「METALIX」という展示会がありますが、出展費用を区が補助してくれるので、それを活用して出展します。

平野 加えて、品川区の「環境ビジネスの支援事業」にも申請していて、11月に面接があります。また、東京都では「展示会等出展支援助成事業」に採択され、展示会出展費用の補助を受けましたので、10月30日から開催された「産業交流展」の出展費用に活用しました。

高須 助成金ではありませんが、都の販路開拓支援事業にも「防水機能付きねじ」を申請して、プレゼンや面接を経て認定してもらいました。大手企業の出身者を中心とした「ビジネスナビゲーター」という人がいて、取引のマッチングや販路開拓などの相談に応じてくれます。

平野 普通ならアポイントが難しい企業にも、会いに行かれますからね。これは活用していきたいですね。

―― さまざま支援事業の情報はどのようにして得ているのでしょうか。

高須 いろいろな支援事業に申請することで、区や都、あるいは県とのつながりができるので、案内がくることもありますし、カタリストの方から聞くこともありますね。国の助成については、日本ねじ工業協会の会合で配布される経済産業省の資料が基点になるケースも多いです。BtoBからBtoCまで。社会で必要とされる会社になる

―― 御社では現在どのような市場を対象としておられるのでしょうか。

高須 分野としては、電気・家電が約73%、産業機器が約16%、自動車はボディーに使う部品ではなく電装品で、7%ぐらいです。自動車関連は昔はゼロに近かったのですが、最近は増やすように努力しています。

家電が中心でしたので、小さいねじが得意で、現在はS0.8から作っています。また小さい家電は海外進出が早く、当社の最初の海外拠点も1995年に中国の昆山に作っています。いま小さいねじは、国内の仕事を確保するのが大変になってきています。大きいもののほうが国内に残るので、大きいものも作らなければと考えて、少しシフトしています。

西のほうのねじ屋さんは、モノづくりと商社が分れていますが、われわれのほうは製造と販売を行っているので、ほとんどが直需です。

事業内容としては、ねじ、特殊冷間圧造、精密加工品、ダイキャストはフィリピンの工場でやっていて、治工具や金型も一部作っています。―― お客さまは一部上場から中小企業まで約1000社とのことですが、どのような体制で対応しているのでしょうか。

高須 当社の国内、海外の自社工場だけでは足りないので、材料、メッキ、二次加工など600社ほどとネットワークを組んで対応しています。

われわれの取り組みの特徴としては、2008年、リーマンショックの直前に栃木に作った物流倉庫があります。自動車ほどではなくても、電気業界も「カンバン方式」を一部取り入れています。ねじといえども材料購入から考えるとリードタイムがかかりますが、一方で納期は今日、明日のということになるので、そういう要求に対応するために物流倉庫を作りました。所要条件等の取り交わしをさせていただいているお客さまには、夕方ぐらいまでに連絡をいただければその日に出荷、翌日着ができる体制にしています。―― トレーサビリティにも力をいれておられます。

高須 トレーサビリティは、商社ではなかなか難しいでしょうね。これは製造しているからできる、最大のメリットかなと思います。材料とか工程とか、自分たちでやっているので確認できますから。理屈はどこから何を買って、どこで何を作ったかが分っていればできるとはいえ、実際にやるとなると結構難しいのかもしれません。

平野 われわれも、かつてはできませんでした。昭和51年ごろに日本工業規格の認定をとったときに、全部のトレーサビリティが必要ということで体制を整備しました。

最近は、ISOがとれればいいと言って、JISは取らないところも多くなっていますね。

高須 ねじも安心感とか信頼性という意味で、ブランド化は必要かなと思います。―― 今後どのようなことに力を入れていかれますか?

高須 コアなところでは、まずBtoBの拡大、つまりいろいろなお客さまの深掘りや新分野の開拓です。基本的にお客さまの要求に応じて製品を開発してきましたが、企画から提案できる形を目指していきたいと考えています。それと同時に、BtoC、つまりコンシューマというすそ野も広げていきたいと思っています。

今年6月にはねじのWebストアを始めました。数本から購入可能ですが、Webサイトでねじを販売しているところは他にもあるので、後発のわれわれとしては差別化をはかろうと、有害外物質を含まないねじ「グリーンスクリュー」として商標登録をして販売しています。

上場企業のお客さまからの要求で、ずいぶん前から環境データシートなどの提示をしてきましたので、ネット販売でも対応できるようにしています。ねじ数本から、保証書を付けてくれるところはあまりないと思います。

―― 御社はどのような役割を担っていくのでしょうか。

高須 当社の直接取引のパイプを利用して、品川区、大田区など城南地区の工場に仕事を持って行くようなことができればと思っています。小さな町工場だと、口座を開設させてもらえず直接取引が難しいケースもあるので、現在われわれが間にはいるようなこともしています。

また先に紹介したWebサイトでは、ねじ以外の製品の販売を一部始めています。今後は、当社のお客さまの製品を当社のWebサイトで販売することも可能だと考えています。

そうして、産業の中のリーダー、地域の中のリーダーとして、社会で必要とされる会社にしていくことが目標です。

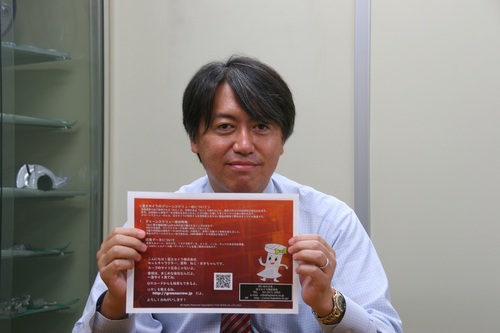

つい先日、当社のキャラクターもできました。社内公募で決定した若手女子社員の作品で、名前は「ねじ まきちゃん」といいます(笑)。今後は、彼女にもどんどん活躍してもらおうと思っています。「ねじ・まきちゃん」

富士セイラ株式会社 ホームページ: http://www.fujiseira.co.jp/

<参考>

・ 平成24年度補正 「ものづくり中小企業・小規模事業者試作開発等支援補助金」 採択結果

http://www.chusho.meti.go.jp/keiei/sapoin/2013/130830MonoKekka.htm

・東京都 平成24年度 「受注型中小企業競争力強化支援事業助成金」採択企業紹介

http://www.nc-net.or.jp/tokyochuokai/j2012/(取材&記事 ワッツコンサルティング㈱ 杉本恭子)