会報ねじ 新着記事

- 【中小企業施策活用インタビュー第2回】 マツダ株式会社

-

サポインは国に対する技術の「提案」。他企業との連携が可能性を広げる

~ レアメタル技術で「サポイン」に採択されたマツダ ~

マツダ株式会社は、昭和43年の創業から冷間圧造一筋。現在、多品種小ロットの難しい要求にも応え、ネジの枠を超えた提案をしていこうとしている。中小企業が連携して新しい価値を創造する会社「大阪ケイオス」にも参画。インターネットで思いを語る動画を配信したり、製造業を元気にしようと第二回全日本製造業コマ大戦の運営にも加わり、自らも近畿予選で優勝するなど、アクティブに幅広く活動している。同社は平成24年度のサポインに挑戦して採択され、今まさに研究開発を進めている最中。代表取締役の松田英成氏を大阪市内の工場に訪ね、サポインにチャレンジした背景、申請時のポイントや苦労話、チャレンジするメリットなどを語っていただいた。インタビューサマリーマツダ株式会社 代表取締役松田英成様日本は使うだけ。踊らされている―― 平成24年度のサポインに採択されたのはどのような技術ですか?松田 金型に使っているタングステンをリユースしようという技術です。金型が割れたり欠けたりすると、捨ててしまいますが、溶射という技術で補修して、もう一度使う手法と材料の研究開発です。―― このような技術の研究開発をしようと思ったのはなぜですか?松田 今は中国からタングステンを仕入れて、終わったら捨てて、スクラップになって中国に帰ってしまいます。中国の方がスクラップを高く買いますから。日本は使うだけで踊らされているようなもの。ちょっと政治的に関係が悪くなると、仕入値を上げられるし、入ってこなければ製造もできないので言われるままです。実際、自分の会社で金型代がとてもかかっていて、経営課題といったら金型代を抑えることなんですよ。金型をいかに長寿命化させるか、あるいは安く作るか試行錯誤していて、日ごろの経営活動みたいなものなんです。―― なぜサポインに挑戦しようと思ったのでしょう。松田 このアイディアを実現するには、装置をつくらないと無理。でも装置を作るのは専門じゃないし、どこかに支援してもらわないと苦しい。研究チームでは補助金がなくても進めようという話はしていたのですが、「ダメもと」で出してみたら、通ったといわけです。最初のステップ、チーム構成は重要―― 挑戦するにあたって、最初に何をしましたか?松田 実は23年度にも、自社で挑戦しているんです。自分で書類を書いて、サポインに出してみたら落ちました。そこでサポインに採択されたことのある連携会社(大阪ケイオス)の社長に相談しました。ある程度「仕組み」を作れば、テーマしだいでは通るかもしれないと、まずコーディネーターを紹介してくれました。そのコーディネーターに何をしたいのかを話したところ、私のアイディアに乗ってくれそうな企業を紹介してくれたので、その企業に相談してチームを作りました。チームのメンバーは弊社ともう1社中小企業、事業管理機関、大学です。あとは、アドバイザーとしてユーザーに相当する企業にも入ってもらいました。研究開発が成功して、技術が確立すれば利益を得られるメンバー構成になっています。―― サポインで採択されるために、チームはどのような意味があるのでしょうか。松田 そもそもサポインは、国からの研究開発の「委託」なので、委託先として大丈夫かという意味で、審査の時にはチーム編成も見られると聞きました。「事業管理機関」となる事業者は、研究開発計画の運営管理、共同体構成員相互の調整、財産管理などを行う役割です。国との委託契約は事業管理機関が結びます。実際に研究開発を行う私たち「研究実施機関」となる事業者は、事業管理機関からの再委託という形をとります。事業管理機関と研究実施機関を兼ねることも可能なので、1社だけで申請することもできますが、そもそも中小は少人数で忙しいのに、普段の仕事もしながら本当に研究できるのか、その根拠が示せないと通りません。また年度末に監査が入ってOKが出るまでは、すべての費用を立て替えることになる。その間お金を回せるだけの資金力があるのかということも見られます。大学はメンバーとして必須ではありませんが、ある程度サポインについての知識もありますし、原理などの技術的な裏づけをしてくれるので、組んだほうがいいでしょう。専門家がついていれば大きくはずれることはないということにもなります。アドバイザーも必須ではありませんが、その技術を使ってくれる人、われわれならユーザーです。ユーザーもチームに入っていれば、研究者の思い込みだけではなくて、市場のニーズも見ているということになります。―― そもそも1社では難しいということでしょうか。松田 会社の規模によるでしょうね。研究部門があるような規模の会社だったらたぶん問題ないし、すでにやっているでしょう。でもわれわれのように10人程度の規模で挑戦しようと思ったら、チームを組まないと難しいでしょうね。中小企業基盤整備機構は活用するべき―― 審査はどのように行われるのでしょうか。松田 点数評価でABCDEFの6段階です。項目ごとに評価がつきますが、Cが一つでもあったらまず通りません。前に一人で申請したときは、一つCがありました。なぜ落ちたのか聞いたら、審査員から説明があいまいという意見がでたと教えてくれました。―― 今回の申請にあたっては専門家のアドバイスを受けましたか?松田 一番お世話になったのは「中小企業基盤整備機構(中小機構)」です。チームを作ってから中小機構に行って、何をしたいのか具体的に説明すると、担当する相談員を決めてくれて、その人がずっと指導してくれます。書いた書類を持って行っては、分かりにくいとか数値で示したほうがいいとか意見を聞いて、修正してまた翌月にチェックしてもらってと、足しげく通いました。しかも無料なんですよ。中小機構に相談したら絶対通るというわけではありませんが、指導は絶対受けたほうがいいと思います。―― 申請までにどれくらいの時間をかけましたか?松田 1年がかりでやりました。自分で申請して落ちたところがスタートで、じっくり資料を作りこんでいきました。チームを作って、テーマを決めて、申請書をチェックしてくれる人もできて、その「仕組み」ができたら、やっと最初の土俵に乗るかなという感じです。国の方針に沿って、根拠も交えて分かりやすく―― テーマを選ぶ際のポイントはありますか。松田 国が指針を出していて、どういう重点分野があって、どういうことが望まれるのか示しています。その指針に沿っていないと、国が目指したいことと違うし時流にも乗っていないことになるので、まず話になりません。今回はレアメタルの分野で、タングステンが少量で済むというテーマだったので通ったのかもしれません。サポインの申請書類は「提案書」なんです。本当は国が動いて研究しなきゃいけないところを、代わりに中小企業に「委託」して研究してもらうということです。私たちが「こういう技術を研究しますよ」と提案して、それが国の方針に合っていればお金を出してくれる。中小企業もそれをチャンスに経営の基盤を高度化してくださいと。でも委託だから、ちゃんと研究していなければお金も払ってくれない。だから提案書は、国の思いに沿ったストーリーで書かなければ通らないでしょう。―― 書類を作成するにあたって留意することは?松田 プレゼンと一緒ですよ。誰に何を伝えるかということです。サポインの場合は審査員に伝えるわけですよね。その分野の専門家に良い技術だと思ってもらわなければいけない。でも中には財務関係の人とか、ぜんぜん専門外の審査員もいるので、その人が読んでも理解できるくらいに分かりやすく書かなければならない。これも中小機構の相談員が教えてくれました。専門用語もいっぱい出てくるので、いちいち説明しなければなりません。たとえば「冷間圧造」と書いたら、それが何かを説明しなければいけない。それから書類に使うフォントも指定されているので、フォントの間違い、誤字脱字など、すべてルールを守っていないとはじかれます。申請に行ったときに全部チェックされて、一つでも間違っていたら受け取ってくれません。―― 良い技術だ、良い研究だということを分かってもらうためには?松田 技術の裏づけとなる根拠とかデータを付けて、説得します。そのためには実験もやらなくちゃいけない。装置がなくても評価できる実験をして、そのデータを申請書に載せます。現状の課題がこうあって、この技術を使えばこうなる。現状ここまでできている。この研究がなければ、多分こうなってしまうと。根拠が弱かったり、説明が不十分だったら落とされてしまいます。―― 事業化についても記載するそうですね。松田 目的は事業化することなんですよ。税金を注ぎ込んで研究を委託する。その結果、事業として成り立って税金として戻ってくることが目的です。だから研究開発だけで終わりではなく、ビジネスに投入する入り口までをサポインでやらなければいけない。開発もできて、試作品を市場に流してみて評価も得て、これで販売したら喜ばれるというところまでです。以前は研究が独自技術か、新規性の高いものかを評価したそうですが、民主党政権に変わってから事業化が審査の重点項目になりました。経産省の説明会でも審査方法が変わっているから、そこをしっかり書かないと通りませんと言われました。今回の申請では、事業化の面で既に行っている取り組みも絡めて書きました。研究チームから派生したものですが、超硬工具を回収して溶かしてタングステンだけ取り出し、再利用するシステムです。今、回収センターを作って、いつも一定の、しかもスクラップより少し高い価格で回収しています。事業計画としては、この取り組みとも連携していることを記載しました。これも中小機構で言われたことです。関わりがあるのだから書いたほうがいいと。事務処理は大変。でも連携できるメリットは大きい―― ご苦労もあるのではないかと思いますが。松田 サポインは研究開発にかかるすべての費用を請求できますが、その代わりすべてにエビデンスが必要なので、事務処理がかなり大変です。人件費も請求できますが、研究関連に費やした時間を全部記録しておかなければなりません。大学の先生や、研究専門の部署ならいいと思いますが、私たちのように日常の仕事もしながらだと、実質無理です。だから私たちは人件費の請求はあきらめようと思っています。経産省のサポイン関係の方に会うことがあると、いつも言っています。中小企業向けというけれど、制度がぜんぜん現場に合っていないと。本当は成果だけを評価してもらえるといいのですが、不正をする会社があるそうで、そのおかげで厳しくなっているようです。国の会計をチェックするような人が見るので、不正が見つからないはずがありませんよね。実際不正をした会社は、社名が公表されて、賠償請求もあるようです。―― 進捗状況の検査もあるそうですね。松田 サポインは単年度契約で、最長3年です。3月に会計監査が入ってOKなら費用が振り込まれ、次年度も契約できます。研究の進捗状況も検査があって、進んでいなかったら打ち切られる可能性もあります。専門家が並んでいるところで説明もします。1年目は、採択の発表がある8月ごろから、その年度の3月までを1年とするので、実質半年です。それで3年が終わるまでに、事業化できるところまで進めなければならない。採択が決まってから始めたのでは難しいです。普段から基礎研究をしていないと間に合いません。―― ほかの補助金にも挑戦したそうですね。松田 「レアアース・レアメタル使用量削減・利用部品代替支援事業」といって、費用の2分の1が助成されるものです。サポインと同じチームで挑戦して、こちらも通りました。サポインのほうのテーマは、減ったところに肉盛りしてもう1回使う方法ですが、こちらは異種金属の接合で、接合の仕方が今までになかった方法です。技術は異なりますが、狙いはどちらもレアメタルの使用量を抑えることです。正直なところ、サポインが通ると思わなかったので、こちらにも違うテーマで出してみたんですよ。2011年の12月に急に募集があって2月に採択されたので、サポインより先でした。―― いろいろ大変なこともありますが、チャレンジするメリットは何ですか?松田 私の場合は、ほかの企業や大学と、一つの研究の下に連携できることが一番です。実際負担も多いので、儲かることはありませんが、これで仕組みも何が大変かもよく分かったので、次のテーマがあればきっとまたやりますね。サポインが終わったら、事業化のための補助金制度で「新連携」があるので、それも活用したいと考えています。新連携は書類だけの申請ではなくて、有識者に対してプレゼンもするそうです。今度は販売とか流通もチームに加えることになる。チームの意向を分かった上で売ってくれる人との連携は貴重ですよね。こういうネットワークはあとあと効いてくるのかなと思います。研究したテーマがビジネスとして成り立つなら、共同で会社を作ってもいい。そういうことも中小企業の新たに生きる道かなと。自社で技術を高度化することも大事ですが、それだけやっていても今のニーズには対応しきれない。連携すれば相乗効果でお互いに良くなっていくと思います。実際、研究も進んでいるし、後の2年で予定通りの成果が出れば事業化に持っていけるという、手ごたえも少しずつ感じるようになっています。金型をスタートしたのはリーマンショックから―― 今回のテーマは「金型」ですが、なぜ金型を始めようと思ったのですか?松田 私がもらってくる仕事はややこしいものが多いので、金型屋さんに頼むと、最終製品の要求精度を満たすような作り込みにならないと断られるんです。でもそういう仕事をやっていかないと仕事なんてない。私の頭の中にはこうしたらできるだろうというアイディアがあるわけだから、自分で金型を作るしかないと思ったのが始まりです。私は機械メーカーの技術部に6年9ヶ月修行に行っていました。そこで金型設計を仕込まれたので、自分でも設計できるのですが、当時社員5人ぐらいで工場を回していたので、金型の設計をする時間がなくて、金型屋さんにアイディアを伝えて作ってもらっていました。リスクは負わせないという約束で。でもノウハウが外に蓄積されているのはもったいないと思って、自社で取り組みたいと思いました。弊社のような会社は、ピラミッドの底辺のようなもの。枠の中だけでモノを考えてできるなら、どこかがやっていて私のところに仕事なんてきません。枠からはみ出してやれるかどうかだけの話です。私の場合はポジションが経営者なので、失敗しても自分で後始末できる。だから思い切りも違うでしょう。―― 金型はいつから作り始めたのですか。松田 リーマンショックのころからです。それまでは、やろうと思っても日々の仕事をこなすのが精一杯でできませんでした。直接のビジネスに関係ない投資なので、10年計画ぐらいで少しずつ機械も入れ始めましたが、忙しいし、人を募集しても来ないし、ぜんぜん進みませんでした。ところがリーマンショックがあって、8割の仕事がなくなってしまった。初めて赤字になりました。工場の機械も全部止まっていて、5時になると誰もいなくなる。シーンとした事務所にぽつんと。でも仕事がないからと、じっとしていてもしょうがない。何か新しいこと、少しでも先につながることに、前向きに取り組んでいこうと思いました。へこんだのも事実ですが、仕事がなかったから始められたところもあります。今思えはラッキーだったのは、機械メーカーが在庫を抱えていたり、中古の機械が出回ったりして、機械を安くそろえられたこと。長期計画どころか、3ヶ月ぐらいで金型に必要な機械を全部そろえました。ほかの会社をリストラされた知人で金型をできる人がいたので、うちに来てもらいました。そこからスタートでした。世界でここだけの「オリジナル商品」を作りたい―― そのチャレンジ精神はどこからくるのでしょう?松田 2000年ごろ、突然売り上げが半分になるという経験をしました。あるお客さんから「安いところから買うという調達方針に変わったので、海外製品を買います」と通達されました。どこも手を出さないような面倒な仕事を請け負うようになったのは、それからです。ピラミッドの底辺には、そういう仕事しか残っていなかったので、選べなかった。でも選り好みせずに仕事をしている間に、自然とマーケティングができたようなもので、ここに特化していくほうがいいかなと、だんだん多品種小ロットにシフトしていきました。売り上げの半分が突然なくなるという経験をしていたら、好調がずっと続くなんて思えない。要はそんな状態になるまで放っておかずに、もっと頭を使えということです。もともと私は自ら生産していたので、工場からほとんど出ない人でした。でもリーマンショックで、もっとアンテナをあちこちに張っていないといけないと気づきました。だからネットワーク、他企業との連携はとても重要だと思っています。―― 今、何を目指しているのでしょう。松田 弊社は赤字になったけれども、周りを見れば、赤字になっていない会社は山ほどある。どうして赤字になるのかと考えたら、基盤となるしっかりした技術がないから、外的環境の変化に振り回される。こんなのは経営といわない、経営者として最低だと思いました。環境の変化はチャンスとは思っていませんが、それに左右されるのがだめなんじゃないかと、私は思います。自社製品があって、それがここしか作っていなくて、世界中で一番良いものだったら、景気が悪くてもつぶれないでしょう。今は「オリジナル商品」を作りたいと思っています。オンリーワンか、世界でナンバーワン。こういう研究開発をしたり他社と連携をするのも、そこを目指しているからです。何かを固守するとかではなくて、トータルのビジネスとして会社が良くなったらいい。2割、3割でもいいから、自社商品をまず持つことから始めたいと思っています。2~3年前、海外に出ようと思って、アジアを回ったこともあります。どこかと連携してでも、海外に出るしかないと思っていたときに震災が起こりました。そこからまた考えが変わって、「メイドインジャパン」をやるべきだなと。海外から日本に買いに来て欲しいわけですよ。これはマツダにしかない、世界でここのが最高だということになれば、放っておいても来るでしょう。それで行列が出来て欲しいんです。「コマ大戦」のコマでもそうですけれど、あれも社員全員で取り組んでできたオリジナル製品です。コマで儲けようなんて思っていませんが、ただ自社で最終製品が作れて、それを販売して500円ででも売れたら、それはオリジナル商品じゃないですか。ネット販売などをやってみたら、それがまたマーケティングになって、違う相談が来るかもしれない。下請けの仕事はある程度確保できていて、いいお客さんにも恵まれてありがたいですが、自社商品でブランドとして売れるということを社員みんなが実感したら、また別の広がりを持って今までのお客さんにも提案できるかなと考えています。余談:父のこと、私のこと―― 「冷間圧造のパイオニア」だそうですね。松田 創業当時は削るのがあたりまえでしたから、私の父が創業したころは、冷間圧造の走りのころでした。父は、今の会長ですが、冷間圧造機を自作したんですよ。当時は欧米から伝わったものを修理することから始めて、日本でも作るところが少しずつでてきていました。父はサラリーマンで、ネジの機械に触れることがあって、冷間圧造機が革命を起こしていると思ったそうです。それで、その機械をスケッチしたり、スクラップを仕入れてきたりして作りました。ただ素人でしたし、作るのに2年かかったと言っています。作っている間に普及が始まっていて、そのせいで出遅れたらしいです。それでも、機械は動いてネジを作ることができて、販売をちょっとはじめたんですよ。そうしたら機械メーカーさんにそういう情報が伝わって、そういうことやってもらったら困ると。父は、機械を売っているのではなくて、ナットを売っているのだからと説明したら、それならうちの機械を買ってくれという話になって、機械を買った...... そこから本格生産が出来るようになって本業スタートです。当時ネジは飛ぶように売れた時代ですから、これは商売としていけるというところから、自分で独立してナットを作ることに力をいれたんですね。昭和43年創業で、法人を設立したのが昭和49年です。その機械メーカーの社長さんに大変お世話になりました。機械を買うにもお金がないので、大変骨を折っていただいたそうです。だからそこからは死ぬ気でがんばったと。自作の機械は、新しい機械を買ってすぐに捨てたらしいです。今もあったら展示したかったのにね。―― チャレンジ精神は、遺伝かもしれませんね。松田 父は機械の自作だけじゃなくて、結構すごいことやっているんですよ。たとえば、ナットを作ると真ん中を打ち抜いたくずが出る。それをもう一回機械に投入して小さなナット作って、それも売っているんです。今ならそういう発想もできますが、当時はそんな発想はまずありませんよね。自分らしいものをと、いつも考えていたようです。当時は2人で工場を動かしていたので、機械を無人化運転させることにも取り組んでいました。金型が壊れたりすると不良品の山になってしまいますから、テレビカメラを工場の中のポイント、ポイントに仕込んで、小さな事務所にテレビを何台もならべて、集中管理みたいなことをやっていたんです。当時テレビカメラはとても高価だったらしいですが。そういうアイディアマンなんですよね。―― そういう父の姿は松田少年の目にどう映っていたのでしょう。松田 作ったら売れる時代だったし、借金して機械を買っているから返さなきゃいけないし、すごく一生懸命に、家にも帰らずに工場に泊まりこんで作っていました。だから、家に帰ってこなかったという記憶は思い切りありますよ。顔を見たことないですから。私は3人兄弟ですが、家では「お父さんはきっと悪い人なんだろうな」って話していたんですよ。帰ってきても夜中だし、寝ているときに帰ってきて、朝起きたらいないでしょ。何か悪いことしているのかな、泥棒か何かやっているのかなって。子供のころ工場に行ったら、油まみれでコテコテでした。危ないから、子供は入れません。油が床にたまっているから、ツルツル。モノだけできればいいっていう感じですよ。父は長靴をはいて、強烈な環境の中で作っていました。油くさいのと床がぐちゃぐちゃだったのは覚えています。―― どうして家業を継ごうと思ったのですか。松田 僕は長男なので無理やり。ただそれだけです。小さいころからプラモデルとかが好きで、どちらかというと機械をいじったりするのが面白かったので、本当は車のメカニックにでもなろうかなと思っていました。でも、私は長男だから強制的に。いやだ、いやだって散々言って、けんかして、最終的にはおまえみたいのは俺の子どもじゃない、勘当だと言われました。中学3年のころですね。普通は進路をどうするっていう話になりますよね。でも決め付けているから進路に関して家族の会話もない。学校の先生なら話を聞いてくれるから、助けを求めるわけですよ。先生が父に言ってくれましたけど、聞く耳を持ちません。先生に対しても、「は?なに?」って。その頃は、人生に嫌気がさしていましたね。中学、高校のときは、父と話もしませんでした。―― 社長に就任したときは?松田 突然言われました。「来月からお前だ」と。「え?」という感じです。70歳になったら代わると父は決めていたようでしたが、そんな予定は聞かされていませんでした。「マツダ」と社名変更したのも、そのときです。前は「マツダファスナー工業」でしたが、得意先もからも会社名が長いと言われていましたし。「マツダファスナー」で通っていたので「工業」だけ取るという話もありました。社長就任前は専務で、業態の変革をやっていたときだったので、意識的に変えていくという意味で「ファスナー」もはずしました。何しろ社長になれと言われたのが急だったし、それまで考えてもいませんでしたから、とにかく時間がありませんでした。私にセンスとか才覚があったら、別の社名になっていたかもしれませんね。わかりやすく、丁寧にお答えいただく松田社長マツダ株式会社 ホームページ: http://www.matsuda-fastener.co.jp/pc/株式会社大阪ケイオス ホームページ: http://www.osakachaos.com/<参考>・ 平成24年度戦略的基盤技術高度化支援事業の採択結果・ 平成24年度戦略的基盤技術高度化支援事業の公募について・ 平成23年度「レアアース・レアメタル使用量削減・利用部品代替支援事業(一次公募)」の採択事業(取材&記事 ワッツコンサルティング㈱ 杉本恭子) - 「標準化と品質管理」にて、ISOねじをテーマに大磯専務理事が対談

-

「標準化と品質管理」(日本規格協会発行)2月号に、日本ねじ研究協会(一般社団法人日本ねじ工業協会兼務)の大磯専務理事と一般財団法人日本規格協会 田中理事長の対談が掲載されました。

掲載記事は

連載 標準化温故知新 - 日本における標準化と適合性評価の歴史シリーズの

第7回 「国際化の流れをつくったISOねじの導入」というタイトルです。

対談の内容は、

ISOねじ導入の経緯、導入に伴う具体的な問題からISOねじ導入がもたらした影響、今後の展望に及びます。

詳細は以下のpdfをご覧ください。

- 大川精螺工業㈱の自社開発・高性能LEDソーラー街灯の商品化

-

大川精螺工業㈱の自社開発・高性能LEDソーラー街灯の商品化

~ ソーラー事業進出でピンチをチャンスに ~

大川精螺工業株式会社(東京都品川区東五反田2-20-4、代表取締役 大川克良)は、昨年9月に、ソーラー事業の第二弾となる新商品、「TRUST ONE SLIM(トラストワンスリム)」を発表しました。これは、2011年6月1日に発表した、LED高照度・高発電量を特徴とする、自社開発LEDソーラー街灯、「TRUST ONE(トラストワン)」のシリーズ商品で、大川精螺工業株式会社はソーラー事業のラインナップを強化することになりました。

会員企業の新規事業開発の一例として、商品の特徴や開発に至る背景、今後の方針などについてうかがいました。

未来開発パブリシティ委員会事務局

Q:自社開発ソーラー街灯「TRUST ONE(トラストワン)」とはどのような特徴があるのでしょうか?

A: 一昨年(2011年)発表した「TRUST ONE(トラストワン)」は、高照度・高発電量タイプのLEDソーラー街灯です。商品コンセプトは「消えない安心、まちの灯台」です。ソーラー発電で環境にやさしく、明るく、消えない安心を提供しようとするもので、高いスペックでありながら、広く普及をめざし低価格を実現しました。

また、これまで自動車部品製造での長年の経験を活かし、品質保証・保守体制を強化した商品となっています。

Q:今回第二弾として発表された「TRUST ONE SLIM(トラストワンスリム)」はどのような商品でしょうか?

A: 「TRUST ONE(トラストワン)」の「頑丈・余裕の発電・蓄電量」という強みを維持しつつ、デザイン性が求められる都市型需要への対応商品として開発しました。デザイン会社と共同で、スタイリッシュなLEDソーラー灯になっています。

Q:どのようなところにお奨めでしょうか?導入実績は?

A: 「TRUST ONE(トラストワン)」発売から約1年半、自治体や民間企業に導入されています。その導入目的には、省エネ・節電、エコ啓発、災害時のライフラインの確立などが上げられます。

省エネ・節電では、大震災、福島原発事故以降、節電機運が高まっていますから、従来型街灯の代替需要を見込んでいます。エコ啓発目的とは、CO2排出への規制の高まりに対応して、環境対策に積極的に取り組む姿勢をPRするための導入です。

災害時のライフラインの確立というのは、被災・停電時にも消えない街灯としての活用です。東日本大震災時の仮設トイレ設置時に、本製品を鉄板へ仮設して設置しました。弊社水戸工場の敷地内は、東日本大震災の影響により停電が発生しましたが、本製品で急場をしのぐことができました。

Q:お客様の評判はいかがでしょうか?

A: 防犯目的でトラストワンを導入されたお客様からは、「LED照明なので、電球の交換頻度が下がることと、常夜灯でありながら、電気代を食わずに防犯に役立つのがいいと思います」とうかがっています。工場の照明に導入されたお客様からは、「トラストワンを導入することでエコファクトリーをPRすることができました」などの声をいただいています。

Q:開発の背景や考え方など教えて下さい。

A: 当社は自動車部品製造を中心に、冷間鍛造技術の研究・開発を重ね、長年「自動車用重要保安部品(ブレーキホース口金具他)」の生産に携わってきました。冷間鍛造技術においては、従来不可能とされてきた複雑形状の部品に関しても冷間鍛造化を実現するなどし、「アイデア×ものづくり」を追求してまいりました。

また、当社は「スマートファクトリー」としての取り組みも注力しており、工場事務所棟への太陽光発電導入、電気自動車導入などによる環境に優しい「エコファクトリー」をコンセプトとした工場を目指して参りました。

これらから蓄積した技術やノウハウを一層の強みとして行くためにも、新商品として「TRUST ONE(トラストワン)」の開発を決めました。市場の環境意識が高まったことも、決断を促すことになりました。

Q:御社は、新規事業をどのように位置づけているのでしょう?

A: まだ記憶にも新しいリーマンショックの時には、世界不況の煽りをうけ、急激に売上が落ち込み苦しみました。このような危機にいつ巻き込まれるかも知れません。

また今後を展望すれば、当社の納入先である自動車市場にも大きな変化が起こります。その一つが電気自動車です。電気自動車が普及すると、当社の事業の柱であるブレーキホースの口金具が減っていくことになります。弊社の経営にとって大変な危機であります。

私たちはこのような危機をチャンスと捉えて新しい事業の芽を育てて行くことが大事だとおもっています。この事業をそう位置づけて、当社の培ってきた信頼の技術力・開発力を世の中のニーズに合致した新事業に昇華させて行きたいと思っています。

Q:新規事業として、ソーラー事業を選んだ理由は何ですか?

A: 当社の哲学や経験を行かす事が一番大事だという認識に立ち、議論を重ね以下の条件に適合するものという整理をしました。

①環境にやさしいもの

②時代に流されないもの

③社会に貢献できるもの

④自己完結できるもの

⑤蓄積してきた、ものづくりのノウハウや発想力が出せるもの

Q:販売に至るまでの御社内の取り組み状況を教えて下さい。

A: 新規事業をソーラー街灯事業と決定した後は、社内で専任チームを結成し、商品企画・開発から、営業まですべてを自社で行なってきました。自動車部品製造に携わる中で常に環境問題に取り組んできた立場を活かすことができました。

Q:今後の決意など?

A: 早く当社の事業の柱となるよう、太陽光発電の啓蒙と製品の販売を進めてまいります。東日本大震災を契機に、より一層節電対策やエネルギーに対する関心が高まり、この事業の使命を感じました。今後も、当社の技術力・開発力を活かし、多角的な新商品展開を行い、町や避難所の灯りと安全・快適さをプロデュースしていく決意です

以下参考データ

ホームページリンク http://www.okawaseira.co.jp/

【TRUST ONE(トラストワン)】概要

「TRUST ONE(トラストワン)」は“消えない安心、まちの灯台”をコンセプトに開発され、低価格で余裕の発電・蓄電量を実現しました。

【主な特徴】

① 2倍の安全係数で安心設計

② 水銀灯100W相当のトップレベルの明るさを実現

③ 1日3.3Hで2日分の発電が可能

④ 余裕の5日間連続点灯(1日12時間点灯 100%充電時)

⑤ 各部品に日本製を採用して信頼性を向上

⑥ 110W 大型ソーラーパネル搭載

【製品仕様】

●ソーラーパネル 単結晶太陽電池55W×2枚

●バッテリー 12V 35Ah×2台

●灯具 LED照明 15W(調光機能有り)

●定格点灯時 15W 水銀灯100W相当

●ポール 材質STKM13Aφ139.8×2178

□300×300×1262

●表面処理 アクリル焼付け塗装(シルバー)

●照明高さ 2.96m(全高 標準型4m)

●無日照保証日数 5日間は点灯~消灯を繰り返します。

●夜間点灯時間 日没から翌朝までの12時間

(4時間100%点灯後8時間25%点灯)

●充電 約3.3時間で2日分発電します。

●耐風速 風速60m/s

【想定される導入シーン】

① 〈節電用〉電気代の節約施策として、現状設置している街灯の代替街灯としての導入

※福島原発に関連した節電機運の高まりに対応

② 〈非常用〉震災や火災等の非常用電灯として導入

③ 〈エコPR用〉環境に配慮していることを訴求するために導入

④ 〈集客用〉計画停電時の集客対策としての導入

⑤ 〈防犯用〉防犯対策としての導入

⑥ 〈景観用〉新しく施設や店舗を作る際に敷地全体の景観をよりよくする為の施策としての導入

⑦ 〈まちづくり用〉地方自治体のまちづくり施策の一部としての導入

⑧ 復興用〉復興計画の一部としての導入

※東日本大震災時に仮設トイレに移設した実例

「TRUST ONE SLIM(トラストワンスリム)」

トラストワンシリーズの第2弾、都市型需要に配慮したスタイリッシュなデザインが特徴のトラストワンスリム

- 調べたいキーワードから、どのJIS(ねじ締結)を見れば良いかわかる!

-

- 「JIS逆引きリファレンス ねじ締結」(大磯義和著)のご紹介 -

(社)日本ねじ工業協会の大磯義和専務理事が、ねじ関係者のためにたいへん便利な本を出版されました。お話を伺いましたのでご紹介いたします。

Q:どのように使うのでしょうか?

大磯:ねじ締結を知る、調べたいキーワードからJIS(日本工業規格)の内容が分かる、JISのポイントが検索できる、JISの適切な理解に役立つように構成されている本書は、JISを利用する方の目線でまとめられているので、手元にあれば必要な時に必要な箇所を拾い読みすることができます。より詳しく知りたい場合は、実際にJISそのものを見て、規定項目及び規定内容を調べることになります。

Q:何故、この本を書こうと思ったのでしょうか?

大磯:毎日のように寄せられる電話、メールでの問合せの多さ、その内容のほとんどがJISを見れば分かりそうな事柄なのに、何故なのかといった素朴な疑問からでした。知りたい事柄がどのJISに決められているのかが分からないからではないだろうか、JISの名称からは何が決められているのかまでたどり着けないからではないだろうか、質問と回答とを結びつける辞書の役割を果たす解説書があれば、JISの理解を助けることができると思ったからです。

Q:この本をどのように活用して欲しいと思いますか?

大磯:ねじそのものは単純な要素部品ですが、ねじ締結の機能は奥深いと思いませんか。ねじは誰でも容易に扱えますが、安易に扱うと大変な失敗を起こすのは締結機能を十分に働かせていないからです。締結機能はねじを締めることから始まりますので、どのような寸法、形状、材料、強度といったねじの基礎を知り、適正締付けに必要な軸力管理、作業現場でのトルク管理が重要になります。本書では、ねじの基本、ねじの種類、ボルト・ナット・タッピンねじ・小ねじなどのねじ部品、ねじの締付け、ねじの試験・検査などのJISを解説していますので、ねじの生産はもとより使用する上で役立つポイントが参照できます。

Q:コミュニケーション広場の最初の投稿記事となりますが・・・

大磯:本書へのご意見・ご質問をお寄せいただきましたら、このコミュニケーション広場でお返事いたします。IT化された「広報ねじ」のコミュニケーション広場を上手に活かしていただきたいと思います。

Q:ありがとうございました。以下に本書の詳細をご紹介します。

書籍名 JIS逆引きリファレンス ねじ締結

定 価 2,500円(税別)

発行所 一般財団法人 日本規格協会

発行日 2012年9月21日

著 者 大磯 義和

監修者 日本ねじ研究協会

また、 アマゾンでも検索することができます。

以上

- 一般社団法人日本ねじ工業協会 会長年頭所感

-

年 頭 所 感

年 頭 所 感

一般社団法人日本ねじ工業協会

会 長 竹 中 弘 忠平成25年の新春を迎え、謹んでお慶び申し上げます。

昨年の世界経済に関するIMFの発表によると、財政再建が需要を減らしているほか、欧州を中心に金融システムの不安定などの要因により世界経済は回復を続けているが、回復力が弱まっているとして世界全体の実質経済成長率を3.3%と当初の予想より下方修正しています。

また、IMFは2013年の世界経済見通しについて、欧州の債務危機への対応や米国の急激な財政支出削減の回避など、適切な政策対応が実施されるとの前提で、実質経済成長率を世界で3.6%、米国2.1%、ユーロ圏0.2%、日本1.2%、中国8.2%と予測しております。

米国の大統領選挙はオバマ大統領が再選を果たしました。早急に景気回復や雇用創出への効果的な政策が求められています。また、サブプライムローン問題による金融危機への対応として、金融緩和、財政支出の拡大策を進め、その結果多額の財政支出をもたらし、巨額の財政赤字が生じました。財政赤字縮小のために歳出削減等財政緊縮策を進めれば、欧州の債務危機による財政緊縮策と相俟って世界的に信用不安が生じ米国経済は後退し、世界経済に大きな影響を及ぼすと危惧されております。

一方わが国経済は、相変わらずデフレ経済から脱却できずもがいております。

また、沖縄県・尖閣諸島の国有化の影響で、中国国内の対日感情の悪化、自動車等日本製品の不買運動の影響で最大の輸出先である中国向けが大幅に減少するなど、貿易赤字が定着したと言われております。電子・電気メーカーも、韓国などの新興国との価格競争に敗れ莫大な赤字を計上し、その対策に追われているのが実状であります。大学・高校の新卒者の就職難、リストラによる失業者の増大、原発・電力・エネルギー問題、円高等わが国経済は厳しい状況が続いております。

ねじ産業に携わるものとして、一刻も早い景気回復を切に望む次第でございます。

昨年末の総選挙で政権与党に復帰した自民党を中心とした新政府においては、景気対策を最優先課題として取り組み、デフレ脱却、原発・エネルギー問題の解決等一刻も早く経済の回復を図っていただきたいと思う次第です。

さて、一般社団法人日本ねじ工業協会は昨年主に資格制度、国際交流等の事業を実施してまいりました。

資格制度については、3年前より取組んでいる「ねじ製造技能資格検定制度」創設に係わる事業で、昨年は、取りあえず会員のみを対象に「ねじ製造技能検定(2級)試験」を東京、愛知及び大阪で実施しました。33名が受験され、うち12人が見事合格を手にされました。

第二回目は、今年の2月22日に実施します。多くの方に受験していただきたいと思っております。現在は、運営体制が整っていないため、会員のみを受験対象としておりますが、今後は1級対象の試験導入や会員以外のねじ製造に携わっている皆様にも拡大し、わが国ねじ業界が一丸となって「ねじ製造技能検定度」の国家検定としての創設実現に邁進してまいりますので、会員各位はじめねじ製造関連企業、関連機関の皆様のご支援・ご協力を衷心よりお願い申し上げる次第です。

国際交流に関しては、毎年持ち回りで開催しております五地域(中国、韓国、台湾、香港、日本)のねじ製造団体との交流・情報交換会を昨年は日本が当番で、6月に東京のビッグサイトで開催された機械要素技術展察、講演会開催等々を海外の団体より140名の皆様をお招きして、有意義かつ実のある交流・情報交換会を会員各位のご支援・ご協力のお陰で開催することができました。

この場をお借りして厚くお礼申し上げます。また、技術委員会の事業として、急速に拡大している韓国の高炉メーカーPOSCO社、現地の伸線メーカーの見学会等々の事業を実施いたしまた。

今年も2月にタイ国へ工場視察・研修視察団の派遣を計画するなど委員会・部会活動はもちろんのこと、ねじ技能検定試験に係る事業等々を積極的に実施・推進してまいる所存です。

会員の皆様におかれましても各事業へ積極的にご参加下さいますようお願い申し上げます。当協会は、今年4月1日より社団法人から一般社団法人日本ねじ工業協会へ衣替えして新たに出発いたします。これを機会になお一層会員の皆様をはじめ、ねじ産業に携わる皆様のお役に立てるような事業を推進してまいりたいと思っております。

会員各位のご支援を心からお願い申し上げます。末筆ではございますが、会員の皆様方並びに関係各位のご健勝とご発展を祈念いたしまして、新年のご挨拶とさせていただきます。

- 関東支部が日本航空㈱成田整備地区見学会を実施

-

関東支部(椿省一郎支部長)は、12月14日(金)、日本航空㈱成田整備地区(成田航空機整備センター・エンジンメンテナンスセンター)の見学会を実施。24名が参加しました。今回の見学は特別に日本航空が社会活動の一環として無料で開催したものです。最初に訪れた成田航空機整備センター内第1ハンガーは、東京ドームの約1.3倍の広さがあり、当日はボーイング社製777-300(通称 トリプルセブン 全長73.9m全幅60.9m全高18.5m)の整備が行われておりました。777の定期点検には飛行時間や飛行回数により3種類の点検基準を設けているそうです。750飛行時間により受ける整備は約8時間を要し、主に外観によるチェックが外部の隅々まで夜を徹して行われます。7,500飛行時間を経た機体ではパネルなどを取り外し諸系統の機能検査や作動検査など詳細な検査に約2週間を要する整備、さらに16,000飛行回数または3,000日を経過した機体は、約1ヶ月間をかけて念入りな徹底した整備が行われます。一方のエンジンメンテナンスセンターでは航空機の主要部であるエンジンを点検し、分解整備が必要なエンジンは取り外して完璧な整備が行われるそうです。普段我々は何気なく利用している航空機ですが、実際に航空機の整備を行っている方達の作業を拝見すると、安全のためにここまで完璧な整備作業が行われているんだなあと改めて実感しました。普段から安全には関心の高いねじ企業関係者にとっても、たいへんに意義のある見学会となりました。その後、参加された方々は、ホテル日航成田において忘年会を開催、今年一年を振り返りつつ懇親を深めました。以下、参加者のコメントを紹介します。藤田螺子 藤田守彦氏「関東支部の皆様、御世話になりました。まさかボーイング777の真下まで行けるとは思いませんでした。飛行機は夢のある乗り物ですし、子供の頃からの憧れでした。今回はパプリシテイー委員会として取材も兼ねて参加しましたが、本来の任務を忘れて、飛行機を見る事に没頭してしまいました。特に私共業界に関連ある締結部品の多さには驚きました。通常飛行機1機には100万本のリベット・ねじが使われていると聞いています。また一本が高価な物も多く有る様です。生産される地域が異なるとはいえ、こうして締結部品が飛行機の安全を支えていると思いますと、誇りに感じます。」

- 株式会社イチヤナギ 代表取締役社長 一柳 達朗 氏

-

「対談 トップ聞く」

株式会社イチヤナギ 代表取締役社長 一柳 達朗 氏

聞き手 未来開発・パブリシティ委員会

副委員長 高須 俊行

<会社の沿革>1.1931年(昭和6年)に創業されていますが、創業者のこと、創業理念などあれば、それをまじえて

創業の目的、経緯、当時の製品及び会社規模等、創業の頃のことについてお聞かせ下さい。

創業者 一柳 乙蔵 氏

初代社長、一柳乙蔵は「常々革新の精神を忘れるな」「責任ある行動をとれ」と

言っていたそうです。さらに「品質で逃げてはならない」とも言っていたそうです。

「これぐらいならいいだろう」と言う考えが少しでも出た時、革新の目はにぶり、

安かろう悪かろうの安易な道へ逃げ込むことになるのだと。それは品質ばかりで

なく納期意識にも、またあらゆる点でもルーズになるものだと考えていたそうです。

仕事をするには「革新の精神」、「責任ある行動」「品質意識」がすべての基本であり、

これらをもって仕事に立ち向かう時、最後には必ずや良い結果に結実すると確信して

います。 (当時の会社パンフレットから抜粋)創業は昭和6年。当時は一柳乙蔵が東京・月島に個人経営でボルト・ナット・リベットの製造を開始しました。

昭和23年に個人経営から株式会社に発展。他社に先駆けて高温高圧用ボルト・ナットの国産化に踏み切りました。

そして、高力ボルトもいち早く製作しました。製造品目としては、

・異型特殊ナット:シューナット、コーンナット、六角ハイナット、六角ハイナット(ミドルエッジ)、

四角ハイナットなど

・規格ナット:六角ナット、ヘビーナットなど

・フランジボルト:高温高圧用、低温用など

・摩擦接合用高力ボルト:ハイテンションボルト

・特殊ボルト:六角頭キャップスクリュー、サラ頭キャップスクリュー、六角穴付き

キャップスクリュー、四角頭ボルト、サラボルト、キャレージボルト、

ステップボルト、プロウボルト、ラグボルト、 トラックシューボルトなど

・規格ボルト:中六角ボルト、並六角ボルト、ヘビイボルトなど

・基礎ボルト:L型アンカー、J型アンカーなど、多岐にわたりました。2.1960年(昭和35年)に現在の場所に新工場を建設して東京工場を統合されましたが、その経緯及び背景について

お聞かせ下さい。また、我が国初となる熱間ナット生産設備も導入されて、北米への輸出を開始されますが、

当時の事について、その経緯及び背景並びに状況等についてお聞かせ下さい。

現本社工場(埼玉県入間市)当時月島に工場が有りましたが、周りに住宅街が出来始め、

仕事をして行くのに騒音などの問題を考慮して当社も

移転した方が良いと考え、現在の場所に引っ越しをしたと

聞いています。現在の地区には弊社が一番最初に進出しました。

戦時中はこの工業団地の場所は飛行場だったと聞き、

昭和35年当時はこの辺も何も無いだだっ広い野原だったそうです。

ですから当時は工業団地ではなかったと聞いています。

弊社が工場を建設した後に色々な会社が移ってきて、

工業団地が出来上がったと聞いています。

3.1971(昭和46)年にナットの専門工場を建設され、特殊ナット生産に傾注され、その後ボルト生産を中止されますが、

その経緯及び背景についてお聞かせ下さい。

当時ボルトを作る職人さんが何人もいて、技術の伝承などもしてきましたが、なかなか若い人が育たず

辞めてしまいました。ベテランも定年を迎えると辞めて行き、上手く引き継がれなかったようです。それで自動で機械が

物を作るナットへ目を付け、ナット専門工場にしていったと聞いています。

4.1987(昭和62)年以降、販売会社を設立されるなど、様々な改革を進めて乗用車・トラック向けにナット製品を

展開されますが、その当時の経緯及び背景並びにその内容等についてお聞かせ下さい。初代社長 一柳乙蔵(左)と現会長.jpg)

← 輸出を行っていた頃の取引先様であった

カナダ アーネストマシン様(中)、初代社長 一柳乙蔵(左)と

現会長 一柳芳彦(右)<昭和40年代>以前はアメリカやカナダなどへの輸出が80%を占めていましたが、

客先が発注先を韓国や台湾に変えつつありました。

このままではやって行けないと考え、海外とは別に国内向けの

販売を別組織でやろうと考え、販売会社を設立しました。

当初JIS規格品を多く製造していましたが、JIS規格品は単価の面で

関西に押され始め、規格品から図面物に特化していきました。

5.貴社の主力製品であるスカートナットの製品開発に纏わる経緯及び背景、苦労話等についてお聞かせ下さい。

スカートナット

このナットの原理は、神奈川大学工学部の名誉教授だった

宮田忠治先生が考案された物で、その原理をゆるみ止めナットとして

製品化したのが弊社です。

当時、弊社の主要取引先の社長様から宮田先生を弊社社長(現会長)

にご紹介を受けたのが切っ掛けで、宮田先生の考案された原理に社長が

とても共感し「是非当社でやらせて下さい」と話しを持ちかけたのが始まりと

聞いています。宮田先生も造ってくれるメーカーを探していたとの事でした

ので意気投合したようです。

その後は、取引先が自動車向けナットを販売している商社が多く、売り込み活動に力を入れながら展示会等などに

毎年出品し、宣伝活動を行いました。結果、一部自動車には採用されたもののサイズが小さな物が多く売上もあまり

伸びないようでした。

そこで、当時からスカートナットの販売を任されていた現取締役営業部長の田中がJR様に使用して頂けないだろうかと

考えたそうです。

JR様では新幹線のレール締結にゆるみ止めナットが使用されつつあるとの情報を掴みましたが、直接JR様に

営業活動を行うには取引実績(口座)が無いと出来ないとの事。そこで、色々な情報からJR様と取引のある会社を

窓口に出来、スカートナットのPR活動が始まりますが、JR様への営業活動及び納入決定までの道のりは並大抵のものでは

なかったそうです。~開業以来死傷事故はゼロを継続している新幹線への採用への厳しい道のり~

まず、JR様に採用されるには鉄道総合研究所での実用評価試験を受けるのが第一条件で、その試験にパスして

お墨付きを頂けなければ、採用を検討して頂ける為の土俵に上がれません。また、当時は他社のゆるみ止めナットを

主に採用されており、後発のスカートナットは説明すら聞いてもらうのも難しく、なかなか大変だったようです。

担当者様に説明し、興味を持って貰っても部署異動があり、後任の方にまた一から説明するという事も何度も

有ったようです。

しかし、粘り強く代理店様と全国のJR様の各保線区や支店、鉄道運輸機構様を訪問、説明・営業活動を行い、

7年掛かりでようやくJR様に採用されたと田中部長より聞いています。

6.これまでの設備投資に加えて、さらなるハテバー社製の熱間ナット生産設備の導入など、

貴社の熱間製造へ の拘り・思い入れ等についてお聞かせ下さい。

昔はナショナルの冷間ナットフォーマーやマルメデイなどのボルトフォーマーも設備として有ったようですが、

特殊形状ナットに移行するのにあたり、特殊形状が得意なハテバー社製のAMPだけに絞る事にしたようです。

日本第一号機であるスイスにあるハテバー社製のAMP30もだいぶ古くなってきて、新規設備を考えた時も

他社メーカーから色々と売り込みが有ったようです。 しかし他社メーカーの物を設備し、一から使用方法を

習得するよりも、今までやってきたハテバー社製のAMPの方が使い勝手も良いし仕組みも分かっているので良いとなり、

平成16年12月に最新式AMP30Sを導入しました。この最新式AMP30Sも日本では第一号の導入になりました。熱間鍛造機 ハテバー社製 AMP30S

7.その後の貴社の沿革等について、特に社長が入社以降関係した技術・製品開発・生産・設備投資等への携わり

並びに社長就任後の貴社の主な動き、事業展開等について社長の思い入れや将来展望などもまじえて

お聞かせ下さい。

入社後に関係した新規技術や製品開発などは特に有りませんが、私が平成16年8月㈱イチヤナギに入社し、

同年12月に最新式のAMP30Sが導入されました。導入前には導入プロジェクトリーダーとして、現場の製造リーダーと

オペレーターを連れてスイスハテバー社へトレーニングに行きました。

新規設備としては、その他にナット洗浄機やNC工作機械2台、ナット検査機の導入などを行いました。

我々の製造しているナット(ブランク及び完成品)は、最終的にはホンダ様や富士重工業様、いすゞ自動車様、

日野自動車様等への納入が多いのですが、当時は少なかった富士重工業様向けの仕事もここ数年で増えてきました。

また、弊社で製造している新ゆるみ止め「スカートナット」もJR東北新幹線の新線(新青森~八戸間)や九州新幹線の

新線(博多~新八代間)のレールを止めるナットとして採用になり、両社合わせて約140万個の受注を頂き納品させて

頂きました。

また、建築関係では建物の目隠しなどに使われるルーバーと言われる場所にスカートナットが採用になり、

毎年50万個~70万個の受注を頂いています。

今後はJR様にも更に力を入れ、東北新幹線の在来線や北陸新幹線、北海道新幹線、地下鉄、私鉄など色々な所で

スカートナットを採用して頂けるように営業活動を実施していきます。

<会社の概況>

8.資本金及び従業員数の推移をお聞かせ下さい。

資本金 4500万円

従業員:58名(パート・シルバーを含む)9.生産品目・製品の種類・特長、生産量・構成比、市場シェアの高い製品、特許製品等など、

貴社の特長 ・得意分野(宣伝も多いに結構です)等をお聞かせ下さい。

生産品目・製品の種類:特殊形状熱間鍛造ナット(ブランク及び完成品)、

新ゆるみ止め「スカートナット」

特 長:切削レス品が多い

生産量・構成比:220トン前後/月産、社内生産ナット100%

市場シェア:ホンダ45%、富士重工業10%、いすゞ10%、日野10%、その他35%

特 徴:全て図面物の受注生産品。JIS規格の物は製造していません。

得意分野:切削レスナット

熱間鍛造(ブランク)品

熱間鍛造品(メッキ品)

熱間鍛造品(加工品)

10.工場の規模と主な機械・設備、とくに特徴ある自慢の機械設備や自社開発設備等、そして

社長の設備投資に 関する お考えについても、お聞かせ下さい。

また熱処理・メッキ・工具等への拘りについてもお聞かせ下さい。

【保有設備】

熱間鍛造機 4台 アムスラー引張試験機

熱処理炉ショットブラスト機 2台 ショアー衝撃試験機

タッピングマシン 17台 マイクロビッカーズ

NC旋盤 5台 ロックウェル硬さ試験機

放電加工機 NAS式高速ネジ緩み試験機

細穴放電加工機

汎用旋盤 5台

フライス盤ショットブラスト機

焼き戻し炉

タッピングマシン

11.製品の販売・納入先(需要先)は・・・。海外への輸出等についてもあれば・・・?

先にも申し上げましたが、最終ユーザーのメインはホンダ様です。その他、富士重工業様、

いすゞ自動車様、日野自動車様、トヨタ自動車様、日産自動車様、三菱ふそうバス・トラック様、

建築関係、JR東日本様・JR九州様などが有ります。

弊社の新ゆるみ止め「スカートナット」は東北新幹線の新線(八戸-新青森間)や九州新幹線の新線(博多-新八代間)の

レールを止めるナットに採用され、合計で約140万個の受注を頂き納品させて頂きました。

海外への輸出は行っておりません。

12.直近の業績について。売上高、利益、操業度等についてお聞かせ下さい。

昨年度の売上:8億円

利益:少々13.主な材料の使用量についてお聞かせ下さい。材料価格の高騰・材料調達難等への

対応についてお聞かせ下さい。

材料としては、SS材、SC材、SCM材を主に使用しております。毎月220t前後の材料を使用しております。アルミ、チタン、

ステンレス材などは社内では製造しておりませんが、ステンレスや小さいサイズのスカートナットは協力会社に

お願いしております。

現在は各材料メーカーへの材料値下げ交渉に苦労しています。

<経営・生産・研究開発・製品開発・品質管理等>

14.経営方針・経営管理、特長などについてお聞かせ下さい。

弊社には「経営計画書」と言うものがあります。ここには社訓や経営理念、行動指針や社長の思い、会社の考え方、部の

方向性などが書かれており、毎日各部の朝礼では社員に1ページずつ読んで貰っています。

毎年これを更新して年度末に経営計画発表会を行い社長の思いや会社の考え方、各部の方針などを発表し啓蒙しています。

15.品質管理、製品の品質保証環、環境マネジメントシステムへの対応についてお聞かせ下さい。

(JIS表示許可、ISO9000シリーズ認証、ISO14000シリーズ認証 等)ISO9001・2008年度版、ISO14001・2004年度版取得、現在JIS規格品は製造しておりませんのでJISマークは返還しました。

16.貴社の研究開発・製品開発・特許等への取組みについてお聞かせ下さい。現在お話し出来ません。

<今後の計画・将来の展望について>

17.新たな 設備投資、海外展開、事業展開、新分野への進出等 今後の計画、

将来の展望についてお聞かせ下さい。

また、今後、特に会社として伸ばしたいところ、力を入れていきたいところなどあれば・・・。

現事務所や厚生棟が大分古くなってきましたので、将来的には新社屋を建てたいと思っています。

また、海外展開は今の所考えていません。輸出は現在行っておりませんが、グローバル化が進む昨今、視野に入れて

行かなければならないと考えています。

また、JRや東日本大震災に関連する復興需要、太陽光発電、風力発電なども係って行ければと思っています。

18.今後の事業継承につきまして、既に受け継がれた経験をうけて、今後どのような事業継承を

お考えか、 差し支えな い程度に お教えください。

2年前(2010年7月)に現会長から社長業を引き継ぎました。2年前は役員改選も有りました。

また、当時父も72歳、そして常務取締役も62歳でありこのままズルズル延ばしてもこの先どうなるか分かりませんし、

父が身体を壊してから5年が経っていました。

色々な諸先輩方のアドバイスも有り、まだ父が現役で会社に来ている時に引き継いだ方が色々と分からない事も

聞けますし、良い時期だと決断し代表を引き継ぎました。常務取締役も一緒に引退し、現在は技術顧問として携わって

頂いています。

まずは現会長とは違う自分の思いや考えを出して行き、会社を継続・繁栄・発展させて行かなければならないと

考えています。これがまたなかなか難しいです。 そして将来的には息子に事業継承できれば幸いだと思っています。

<社長ご自身について>

19.社長のご経歴(生年月日、出身地、学歴、入社年月日、社長就任までの役職等)。

社長ご就任の経緯等。またその時の新社長としての抱負・方針等・・・。

生年月日:昭和50年(1975年)10月20日生まれ

出 身 地:東京都三鷹市

最終学歴:北海学園北見大学商学部商学科(現:北海商科大学)卒業

略 歴:大学卒業後、㈱タカシマ(東京都葛飾区)入社、5年半修行した後、

独立行政法人中小企業基盤整備機構、中小企業大学校東京校

(東京都東大和市)にて経営後継者コースを受講(10ヵ月間)。

平成16年8月、㈱イチヤナギ入社。

入社後は営業部に席を置きながら各現場を経験する為に工場長付。

製造部(AMP)で機械に付き製品製造。その後、熱処理、ショット、タッピング、

工具製作などに携わる。

営業部、総務部を経て、2010年7月に現会長から代表取締役社長を引き継ぐ。

役職歴:工場長付け → 営業部リーダー → 総務部(役なし) → 総務部長

→ 取締役総務部長 → 取締役 → 代表取締役社長一柳達朗社長(左)、一柳芳彦会長(右)

◎ 新社長としての抱負

会社をやって行くのに当たり、自分の思いを社員に伝えていくことが大切だと思います。

弊社は熱間鍛造という方法で自動車用、トラック用の重要保安部品ナットを製造しております。

熱間鍛造ナットにおいて「イチヤナギは一流だ」とお客様や業界からも言われるような会社にしていきたいと思います。

また、弊社が手掛けている新ゆるみ止め「スカートナット」を拡販していき、より多くのユーザー様に使って頂きお客様の

繁栄・発展に寄与出来れば幸いと考えています。その為には会社を繁栄・発展・永続させて行かなければなりません。

ここ埼玉県入間市で仕事をしている限り、地域に密着し貢献し利益を出し納税する。地元、周辺地域の人を採用し

雇用を生み出す。そして社員やパートさんが働きやすい環境を作る事が大切だと考えています。そして世間からいい会社だ、いい社員だと言われここで働いていて良かった、と働く喜びを実感できる会社に

なるように全員一丸となって努力し頑張って行きたいと思います。

20.座右の銘、日頃心掛けていること、趣味など・・・

座右の銘は「常に謙虚であれ」です。毎日毎日が勉強です。社長としてもまだまだスタートしたばかりです。

自分に足りない物は何か?自分に何か吸収出来るモノ、事は何かあるか?会社に取り入れられるものは

何かないか?を常に考え色々な人の意見に耳を傾けています。 そして会社の社員さんやパートさんが仕事をするに

当たり、やりやすい方法や仕組み、環境作りにはどうしたら良いか?などを考えています。

自動車、トラック部品を数多く製造している関係でメーカーの動向は気になります。

将来的に自動車やトラックが無くなる事は有りませんが、エンジン車が無くなり全てが電気自動車になってしまったら

我々は何を提供できるのか?どの様なサービスが提供できるか?日々探求しています。

新分野への取り組みも進めていますが、更に必要になってくると思います。また、人生の目標としては「人生の成功者!勝利者になる!」です。一企業の社長として会社が繁栄・発展・永続して

行けばここで働く社員やパートさんの笑顔やその家族の笑顔も増えていくと思います。そして社会貢献、地域貢献できれば

地域住民の笑顔も増えていくと思います。こうなった時、自分の人生は成功した!勝利した!と思えるのではないかと

考えています。【趣 味】

趣味の一つとしてはスポーツをやっています。スキーにゴルフ、テニスなどです。

スキーは小学校6年生の時に初めて行き、大学ではスキー部に所属していました。

以後毎年スキーには行っていますが、ここ2~3年は妻の出産等も重なりなかなか雪山には行けていないのが現状です。

テニスも同様です。ゴルフはまだまだ初中級者ですが迷惑が掛からない程度に嗜みます。子供がもう少し大きくなったら雪山にも連れて行こうと

思っています。また、プロ野球やメジャーリーグが好きなので関連の物を集めたりします。

妻には「ちゃんと整理して片付けてね!」と言われます。少しずつ見やすい様に分かりやすい様に整理もして行かないと

いけませんね(笑)。【社 訓】

誠 実 ・・・ 素直な心と前向きな姿勢

感 動 ・・・ 感即動、感動を伴った仕事

感 謝 ・・・ 心をこめて「有難う」【経営理念】

社会に役立つ「本物」を提供する

1.そのために、優れた品質と独自性を発揮します

2.お客様の立場に立って、柔軟に対応できる会社であり社員でありたい。

奇をてらうことはせず、信頼感を大切 にします。

3.そして、世間から、いい会社だ、いい社員だと言われ、ここで働いていて良かった、と実感できる

会社に なるよう、 全員一丸となって努力します。【我社の行動指針】

1.先を読んだ行動・・まず手順優先順位を考え行動する。命令無くとも自分で考え行動し、

自分で評価。 その為に 5分前行動を実践する。

2.すぐ実行・・・・・良いと思ったことはすぐ実行。悪いと思った事は即刻やめる。

3.スピード・・・・・速い行動が成功の近道。指示は的確に、行動は迅速に。

4.必ず、確認、そして報告・・・報告、連絡、相談を的確に。悪い報告ほど早く知らせる。

5.答場現場に・・・・現場に行って共に考える。答えはお客様の所にある。

6.協力し合う・・・・仕事は協働(システム)で行う。AMP(注)の当番制は我社の重要なシステム。

7.プラス思考・・・・出来ない理由より、出来る工夫を。

「無理」「できない」と考えた時、思考は停止する。

(注)㈱イチヤナギで使用しているスイスハテバー社製の熱間ナットホーマー

(AMP30S、AMP30、AMP20、NA20の4台)このAMP鍛造機は、基本的には製造部AMPオペレーターが動かしますが、他部署の従業員もこの機械を動かせる

ようになる為に、弊社にはAMP当番(手伝い)というシフトがあります。お昼の休憩時間や15時の休憩、そして

残業時間等に入り機械を動かします。

製品チェックや寸法チェック、周りの準備や片付け、箱の移動に伝票の記入、材料バラしなど色々と行います。

初歩的な機械の動かし方は出来るようになります。とは言え、毎日機械についているオペレーターとは違い、

2~3週間に1度位の割合で当番が回って来るため、細かい型の調整、型組み、メンテナンスなどは行えない。 - 【中小企業施策活用インタビュー第1回】 イズラシ

-

ハードルが高くても、やってみる価値はある

~ 「国内立地推進事業費補助金」に採択されたイズラシ ~株式会社イズラシは、平成24年8月20日に新本社および沼津工場をオープンし、同9月21日に竣工式を行った。沼津工場の設備投資にあたり、平成23年度の経済産業省の補助金申請にチャレンジし、採択された。どのようにして申請書類を作ったのか、どんな苦労があったのか、沼津市大岡の新本社に、代表取締役の堤親朗氏、実際に申請に取り組んだ常務取締役の河上浩三氏を訪ね、話を伺った。

株式会社 イズラシ 2012年9月に竣工した新本社

------------------------------------

インタビューサマリー

・ 「補助金の対象になるかも知れない」

・ 公募要綱や申請書類は難解。アドバイスを受けながら書類を作成した

・ 投資計画があっての補助金。補助金ありきではなく、基本は計画に則ってやること

・ いつもトライしたいことがあるから、アンテナが働く

------------------------------------

「補助金の対象になるかもしれない」

―― 今回申請が認められたのは、どういった補助金ですか?

堤 平成23年度 第3次補正予算の一貫で公募が行われた「国内立地推進事業費補助金」です。国内に設備投資をすることが前提で、サプライチェーンの強化や雇用の維持が目的です。沼津工場建設の設備投資が補助金の対象になるかもしれないと思いました。

応募のきっかけを振り返る堤社長

河上 発端は、社長の堤が「こんな補助金がある」と言ったことでした。この補助金を知ったときの最初の感想は、公募の期間がとても短いということです。11月29日付で公募が開始されて、申請書類の締め切りは12月28日必着。あまりにも短いうえに、公募要綱を読んでもよく分かりませんでした。

―― 最初に何をしましたか?

河上 まず経済産業省の出先機関に話を聞きに行きました。そもそも公募の対象になるのかも分からなかったので。聞いてみたところ対象になるというお返事をいただけたので、やってみようと。他には、建物も含まれるのか、検査の機材の購入はどうかなども聞きました。建物そのものは対象にならないが移設費用は対象になる、また検査の機材は生産設備に含まれるので対象になるということでした。

公募要綱は難解。アドバイスを受けながら書類を作成

―― 短期間でどのように準備したのですか?

堤 弊社の場合は、コンサルタントに入ってもらいました。必要書類を全部自力で仕上げるのは、実質不可能だと思います。大手の企業なら、社内に専門の部署があるかもしれませんが、中小企業には難しいでしょう。

―― ご苦労もあったと思いますが。

河上 たとえば、「市場における優位性及び技術の革新性」という項目があるのですが、普段あまり考えませんし、我々の感覚ではどう書いたらいいのか分からない。業務の中身をコンサルタントの方に説明しながら、一緒に考えていきました。第三者にも理解して頂けるように推敲を重ねましたが、意図することが正確に伝わった否かは定かではなく、そのあたりも難しいところですね。

サプライチェーンの強化ということから、BCP(事業継続計画)の項目もありました。既存の戸田地区の工場は、海抜6m、海岸まで300m弱なので、沼津市大岡という場所に進出すること自体がBCPになります。自動車業界そのものがサプライチェーンで成り立っているということも謳いましたし、お客様から「サプライチェーン強化のお願い」という書面をいただいたりして、強化が必要だということを説明しました。

―― 「輸入代替性の高低」「海外流出懸念関係性」はどのように記載しましたか?

河上 「輸入代替性の高低」には、取引先から「品質」を支持されていること、また製品の独自性、正確性、多品種・小ロット生産、短納期対応などにより、輸入代替性を低減しているとしました。

「海外流出懸念関係性」は、補助金が交付されなかった場合に海外進出を考えるかという質問ですが、従来から国内産業と雇用を維持する使命を認識していること、国内生産の維持に不可欠な分散化、製造原価低減のために、補助金がなくても国内の工場進出は進めるとしました。

―― 提出書類は全部でどのくらいありましたか?

河上 指定の書式と添付資料、決算報告書など、全部を印刷すると1cmぐらいの厚さになりました。それを20部コピーして、CD-Rにも入れて送付しました。段ボール箱に詰めて発送したことをよく覚えています。しばらくして、書類を受理したという連絡が来ました。

それから同じような書類を3月にも、やはり20部コピーして発送しました。そのあとに決定通知書が届きました。

―― 決定の知らせを聞いたときは?

堤 河上から「たぶん大丈夫です」と言われたときは、うれしいなんてもんじゃない。河上は、通知書が来るまでは糠喜びにならないようにと言いましたけど、そりゃうれしいですよ。当初は投資額の2分の1が助成されるということだったのですが、応募が多かったために最終的には4分の1になりました。でも、ハードルは高いかも知れませんが、補助金の対象になる要件を満たしていればトライする価値はありますし、たとえ失敗しても必ず次に繋がる経験を積むことが出来ると思います。

河上 決定前に、一度「4分の1でもいいですか」ってお尋ねがあったのは覚えています。ちょっと考えましたね。「2分の1でなきゃ困ります」と言った方が良かったのかなって。

投資計画があっての補助金。基本は計画に則ってやること

―― 補助が認められたことで義務もあると思いますが。

河上 補助によって取得した財産を維持、管理することや、一定期間処分してはいけないなどの義務があります。報告書の提出も義務付けられていて、計画通りに実行されているか検査が入ります。

違和感があるのは、設備の購入にあたって3社から見積もりを取るように言われていることです。実際、中小企業で商社を3社も使い分けているところなんてありませんよね。1社でしか見積もれない理由を述べればよいそうですが、大企業と同じことを中小企業にも当てはめているという点では、やりにくさはありますね。

堤 たとえば、あるメーカーの試験機を、Aという商社を通じて買うとします。メーカーは、商社Aから見積もり依頼が来たら、同じエンドユーザー向けの見積もりを他の商社には出しませんよね。だから3社から見積もりなんて、実際取れないんですよ。同じ能力の別のメーカーの製品で見積もりを... といわれても、「その」試験機が必要なんですから。

弊社の工場専用の設備だって専用の下請けにお願いしているので、他から見積もりは取れません。この辺の事情は、大企業でも同じだと思いますよ。コンサルタントの方は、説明の仕方を心得ているのでしょうね。

―― 今回の補助金はいつ交付されるのですか?

河上 計画の完了後、報告書を提出して、そのあとに検査が入り、検査が通ってから補助金が交付されます。まだ手にしたわけではないので、社長には「取らぬ狸の皮算用ですよ」と言うんですけどね。

―― 交付のタイミングは、サポインとは違うようですね。

堤 サポインのような研究開発の補助の場合は、商品になるかどうかわからないけれど、市場やユーザーのニーズがあって、それを満たすものを作るという計画が認められれば費用を出してくれますね。

河上 そういう意味では、今回の補助金はハードルが高かったのかもしれません。でも、やると決めたらどちらでも同じことです。

―― 補助金の申請は通っても、交付が確約されなくては見通しが立たないのでは?

堤 弊社の場合は、補助金ありきではなく、工場を作るという計画が先にありましたから、補助金があっても、なくても、基本的には計画に則ってやるだけです。

「いつもトライしたいことがあります」と堤社長

いつもトライしたいことがあるからアンテナが働く

―― 補助金のことはどのようにして知ったのですか?

堤 20年ぐらい前から、沼津に営業所とセンターを作りたいと考えていましたが、こんなに大きく作るつもりはありませんでした。10年ほど前に営業所を出したことがきっかけで、いろいろな方と知り合うことができ、土地のお話もいただきましたが、私は沼津しか考えていませんでした。あるきっかけで、2007年の技能五輪の跡地利用の公募を知り、応募したところ弊社が選定されました。その頃から、何か補助金があるのではないかとアンテナを張っていました。リーマンショックがあっため建設は一旦中止しましたが、2年後に着工した直後に今回の補助金のことを知りました。

何かで読んだのだったと思いますが、アンテナを張っていたから情報が入ってきたのだと思います。

―― 補助金へのチャレンジは初めてですか?

堤 跡地利用が認められた後に、2回チャレンジして落ちているんです。一つは静岡県の助成金で、対象の業種にねじ業界が入っていませんでした。ステンレスを冷間圧造して異形状を作る、タービンの部品にトライしました。かなり難しい部品で、それで申請することにしたのですが、結局は「ねじ屋」だからという理由で通りませんでした。

今回の補助金にチャレンジするにあたっても、前の二の舞はいやだなという気持ちもありましたよ。

―― トレーニングマシンの製作も始められたそうですが。

堤 リハビリに使えるマシンの製作に着手しています。技能五輪の跡地利用はファルマバレープロジェクト※の一環で、健康・医療関連であることが必要だったんですが、ある企業から、東大の先生がアスリートのために研究している「認知動作型トレーニングマシン」を紹介されました。そのマシンは、体の内側にある筋肉を鍛えたり、脳を活性化させるなどリハビリにも効果があるので、それを弊社でも作ることにしました。設計図を頂いて、デザインを変えて。すでにできているものもありますが、来年春には次のマシンもできます。

新しい工場には、社員のためのジムを作るつもりでしたから、前からトレーニングマシンに興味はありました。ここにもアンテナが働いていたのでしょうね。

―― これから補助金にトライする企業のために、一言お願いします。

堤 弊社の場合は、タイミングがよかった、ラッキーだったと言えるかもしれません。でも、今までも難しいことにトライしてきたし、トライしたいことがあるからアンテナが働くのだと思います。

株式会社イズラシ ホームページ: http://www2.ocn.ne.jp/~izurashi/home.html

※ ファルマバレープロジェクト

静岡県が、県東部地域を中心に、地域の民産学官が協働して推進しているプロジェクト。平成8年、県立静岡がんセンターの基本計画策定時に「県立静岡がんセンターを核にした医療城下町を作ってはどうか」との意見に端を発して、平成13年、富士山麓先端医療産業集積構想(ファルマバレー構想)を策定した。

(出典:富士山麓先端健康産業集積プロジェクト「ファルマバレープロジェクト」http://www.fuji-pvc.jp/)

<参考>

・ 平成23年度3次補正予算「国内立地推進事業費補助金」の公募について

http://www.meti.go.jp/information/data/c111128bj.html

・ 平成23年度「国内立地推進事業費補助金」の一次公募の採択結果について

http://www.meti.go.jp/press/2011/02/20120203001/20120203001.html

(取材&記事 ワッツコンサルティング㈱ 杉本恭子)

- 日本ねじ工業協会、平成24年度 ねじ製造技能検定講習会を開催

-

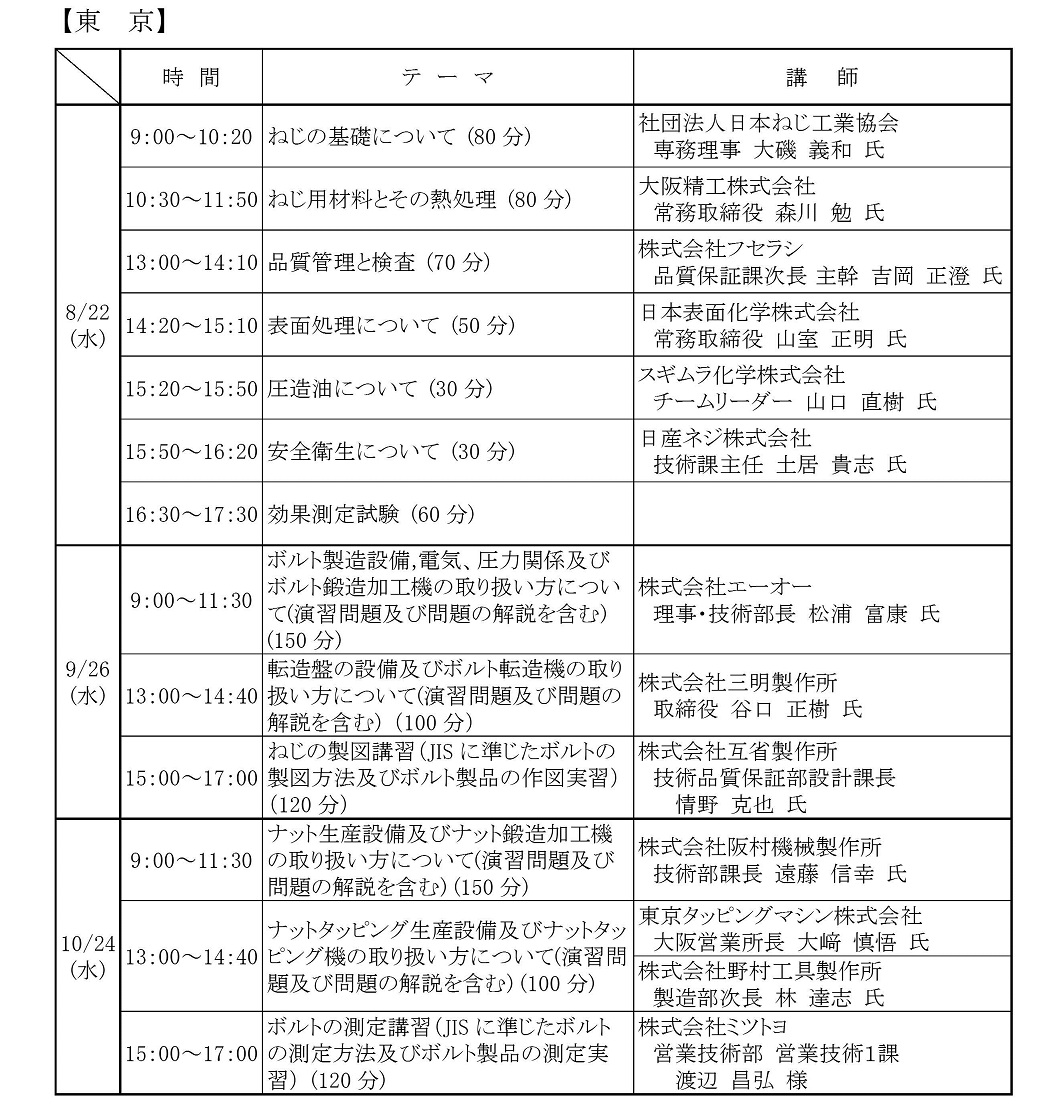

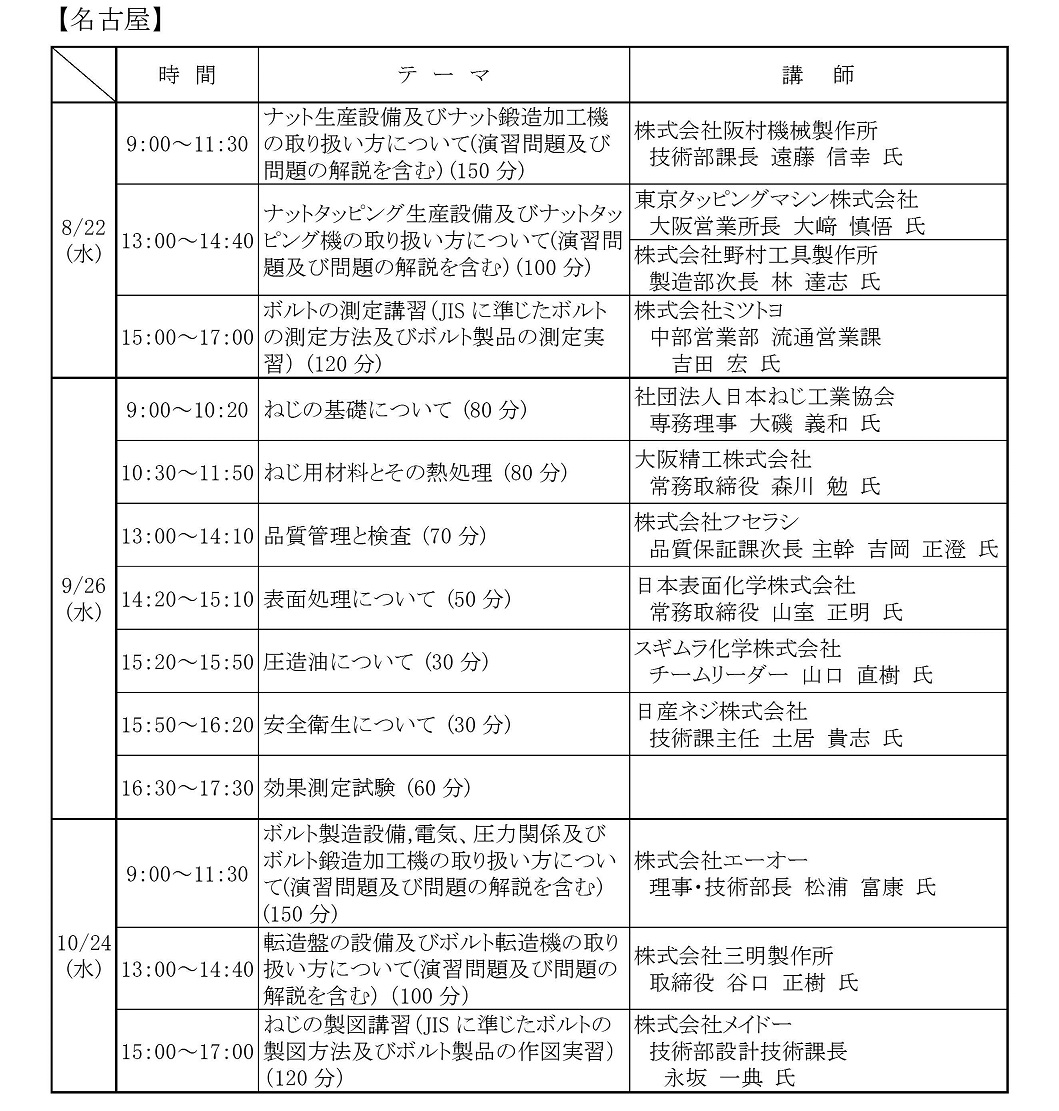

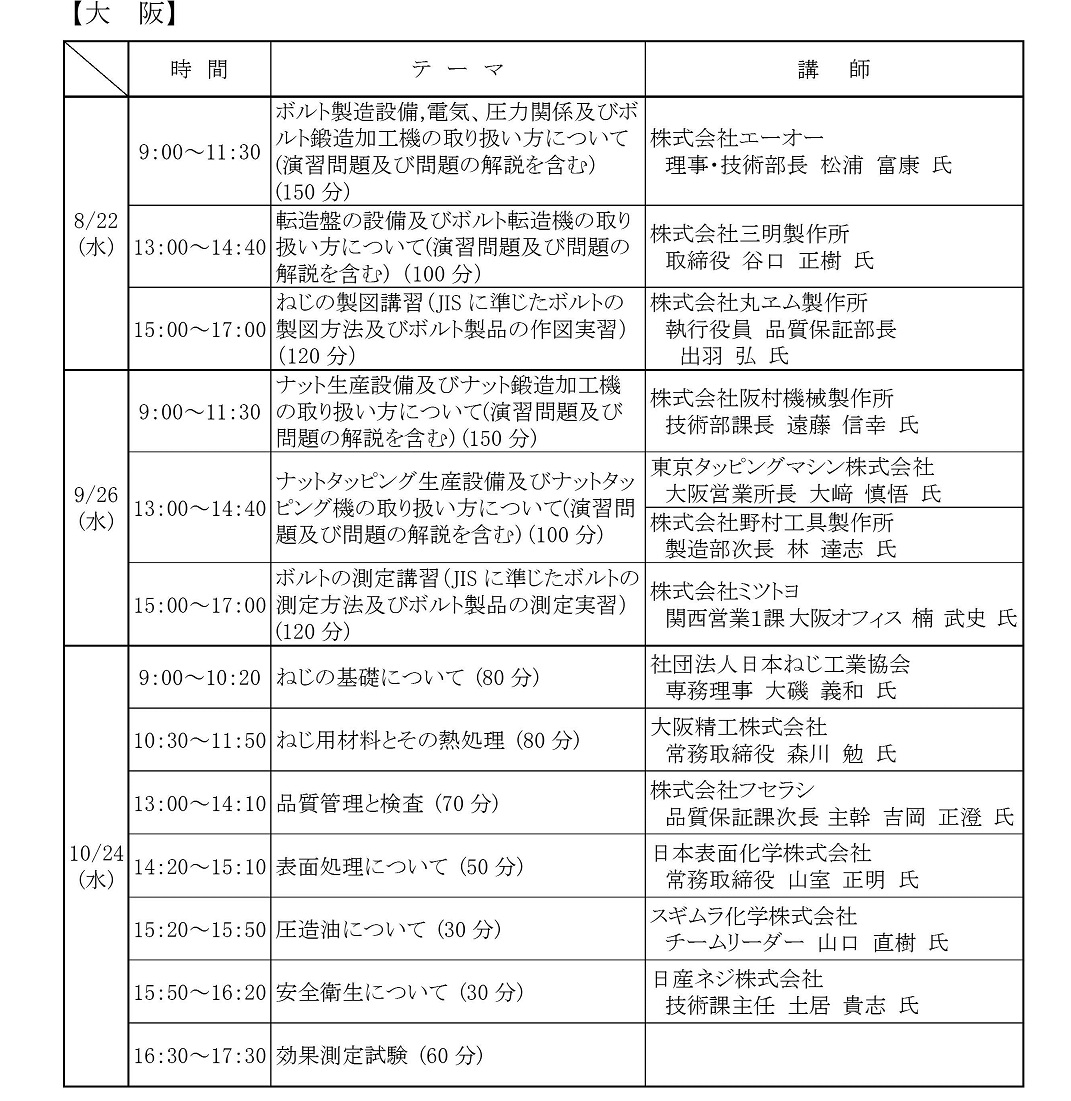

日本ねじ工業協会・資格委員会(委員長:椿省一郎副会長)は、昨年度に引き続き、平成24年度のねじ製造技能検定講習会を開催中である。開催場所は、東京、名古屋、大阪の3会場、開催日程は、各会場とも、8月22日、9月26日、10月24日の3日間である。受講生の参加人数は、東京44名、名古屋29名、大阪80名の合計153名となった。8月22日の初日には、各会場共に熱心に聴講する受講生の姿が見られた。

協会では、技能検定制度構築を目指し、資格委員会事業として、一般社団法人日本ねじ工業協会認定による「ねじ製造技能検定(本年度も2級のみ)」を平成25年2月に実施する予定である。協会としての実績を積み上げ、いずれは国家検定としての認定取得を目指している。

本講習会は、来年の「ねじ製造技能検定(協会認定)」を目指す人たちのために開催しているもの。昨年度と比較して、本年度の講習会の特徴は、新たにねじ製造技能検定(協会認定)の実技試験にも対応したカリキュラムも用意したこと、受講者の便宜をはかり、全カリキュラムの講習を、3日(3回)に分けて実施することにしたことにある。本講習会3日間の全カリキュラムを受講された参加者には修了証が発行される。

以下に8月22日の各会場の様子を掲載します。

東京会場の様子

名古屋会場の様子

大阪会場の様子

また、会場ごとのカリキュラムについては、以下の通り。

東京会場

名古屋会場

大阪会場

- 株式会社 杉浦製作所

-

代表取締役社長 杉浦 明博氏

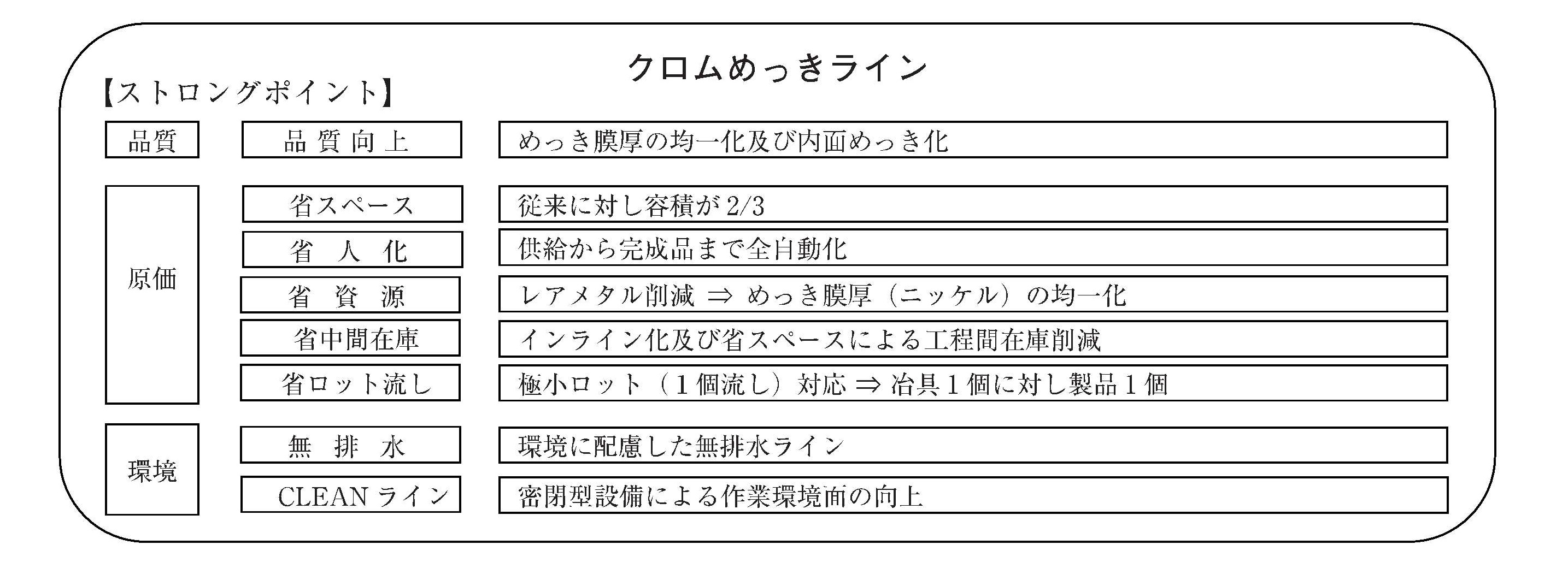

杉浦 明博(すぎうら あきひろ)1951(S26)年7 月17 日生まれ。1975(S50)年3 月日本大学経済学部産業経営学科卒。同年4 月トヨタ自動車工業株式会社(当時)に入社。1980(S55)年8 月に株式会社杉浦製作所に入社し取締役就任。1991(H3)年4 月同社専務取締役、2007(H19)年4 月同社取締役副社長、2008(H20)年4 月同社代表取締役社長就任。愛知県西尾市出身。〔聞き手:副会長 椿 省一郎〕

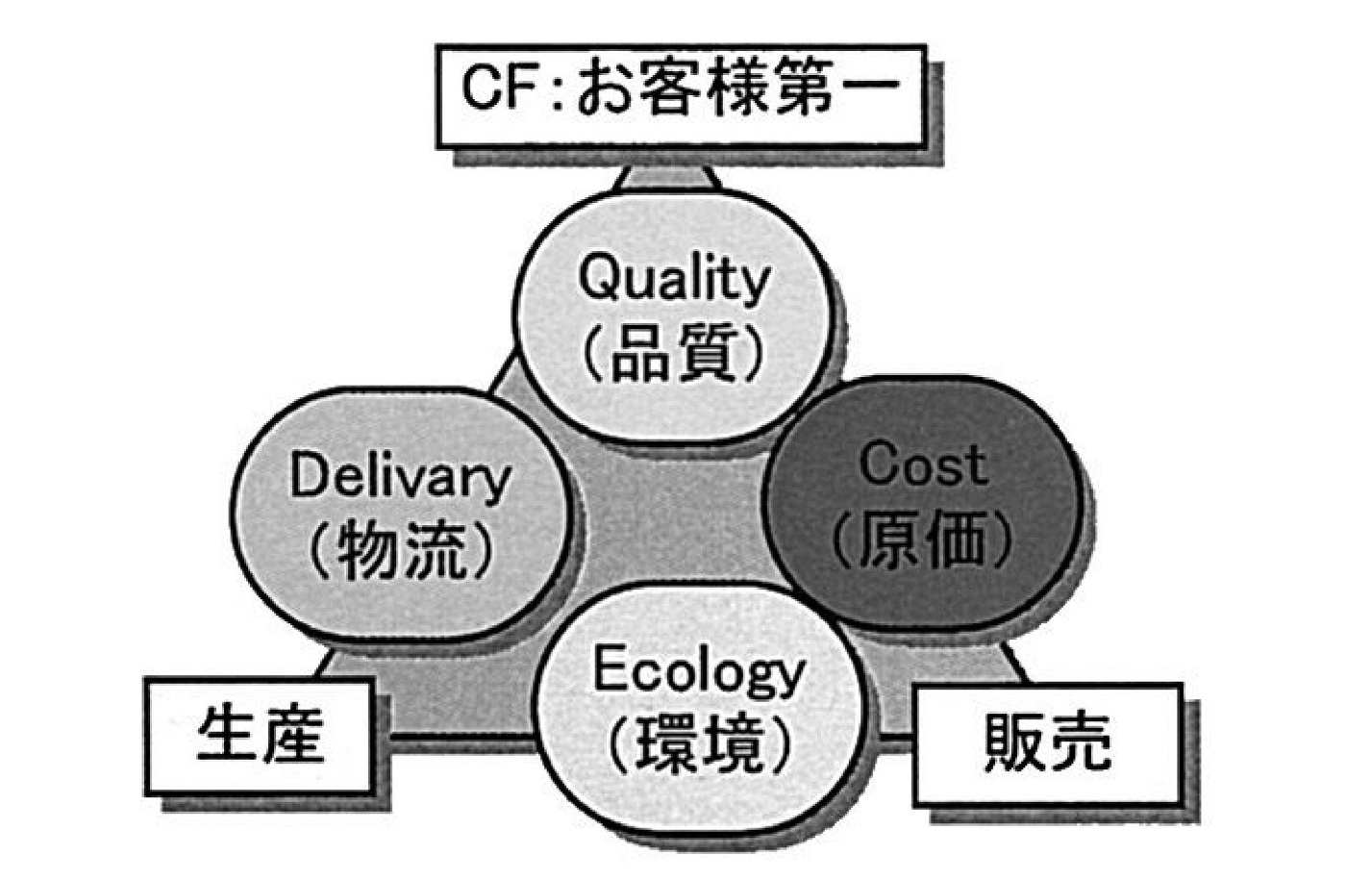

──まずは会社の沿革についてお聞かせ下さい。

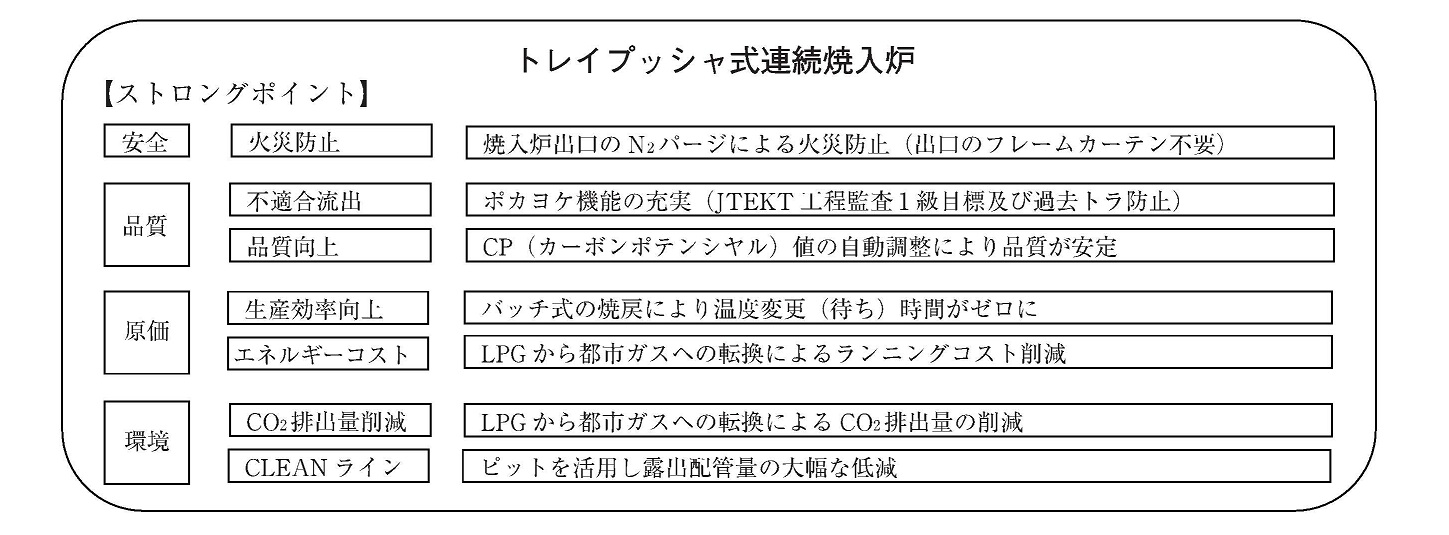

当社の創業は昭和14 年に合名会社としてスタートしましたが、その前の昭和12 年に、杉浦 明治(現社長の祖父)が当社の前進となる個人企業を起こしました。そこに至るまでの経緯としては、昭和8 年頃、神主の次男坊であった祖父が、豊田自動織機(自動車部)宛てに、「自分は三河の人間ではあるが何か仕事をいただけないか」と手紙を直接書いたのが取引の始まりだと聞いています。手紙だけで何に興味を持っていただいたのかわかりませんが、一回合ってみようということになったようです。とても字が綺麗だったと言いますし、だぶん、当時、調質(熱処理)の温度調節に使用していた" にがり" やスラグの付いた汚れた製品の配送時に使用していた叺(かます)がこの三河が産地であったということもあったのだと思います。

──その頃既にねじを作られていたのでしょうか。神主ということで技術的なバックボーンはなにもありません。逆にこちらから何が出来るのか先方の調達の方にご相談したところ、一番簡単に出来るということでねじを紹介されたようです。それから2 ~ 3 年経過して、8 トントラック一台分の荷があったといいますから結構な取引量だったのだと思います。──ナット専業になられたきっかけは何だったのでしょうか。昭和38 年 トヨタ(TOYOTA)パブリカ(UP10 型 800cc 空冷エンジン)のハブナットを作ってみないか? との話をいただいたのが始まりです。それまで、切削で加工していたハブナットを冷間で作ろうと当時日本ではとても珍しかった外国製の冷間圧造機(冷間フォーマー)を購入したようです。そして、その同じ年に熱処理設備も導入したと聞いています。──凄い先見の目がありますね。その時代に外国製冷間フォーマーを買うには外貨調達などとても大変な上、外国製品に対する心配もあって、その上それを使いこなせるのか非常に不安だったということで、一大決心だったと聞いています。──それ以降ナット製品一筋ですよね。この名古屋地域ではナットに力を入れられる方がおいでにならなかったということも大きかったと思います。この先々代社長の杉浦博士(現社長の父親)の決断が大成功して、このトヨタ パブリカの量産に乗って当社の1 つの柱を作ることが出来ました。" めねじ" への拘り──やはりナットへの拘りは強いのでしょうか。ハブナットについては現在のトップシェアを持続できるよう努力していきます。さらに"めねじ(" 内側ねじ(スパイラル)があるもの)は全て杉浦製作所で受注していこうという考えはあります。ハブナット── " めねじ" ですか。これまで杉浦製作所が製造してきた製品は、標準ナット →(以降:から) 精密ナット→ めねじ → 内側にねじが切ってあるパーツへと時代に応じて変化してまいりました。今までは冷間圧造加工による" めねじ" があるものに拘って製造してまいりました。しかし" めねじ" がある太物製品への要求も出て来ると共に、リスク管理という点で温間加工、熱間加工にも対応しました。コスト削減という観点でもM18 以上の製品は全て熱間加工が出来るような体制を構築しています。さらに" めねじ" のある小物製品では最小M3 まで生産可能です。その他" めねじ" への拘りという点ではフォーマー加工製品だけではなくプレス加工による製造も可能となっています。また形状についてもパイプ材を使用して加工するなど、これまでの六角形の製品からの脱皮もはかっています。その上さらに、製品精度については、100 分の一の精度から1000 分の一の精度まで答えられるようになっています。特にターボエンジンに使用するねじでは大変な高精度が要求されます。超高速回転をするということから、精度の狂いによってその時のエンジン音が全く変わってしまうということのようです。ちなみに超高速回転する部品形状のバランスについては、正六角形より正12 角形の方がバランスは良いということです。冷間圧造部品熱間圧造部品温間圧造部品ターボ用精密ナットM60ナット(最大)M40ナットM3ナット(最小)──世界的に見ても競業他社はあると思いますが" めねじ" に関しては他者の追随は絶対許さないという自信が感じられますね。杉浦製作所は、自動車産業用向けという非常に高度で厳しい要求(要望)に答え続けてきており、リアルタイムで世界の自動車産業を支えているという自負があります。ここまでこられたのは、これまでに培ってきた経験やそれにより蓄積されてきた技術力に支えられて自動車産業と供に進んでこられたからだと思います。特にワッシャーに対する技術的な拘りや製品特許などを活用して、製品の開発・製造について常に提案型で対応してきたという自信があります。そのおかげもあり、トヨタ車のほとんどのハブナットを納入させていただいております。──すごいですね。トヨタ自動車のおかげだと思っております。創業以来からお世話になっているわけですから、社員に対しても当社が向かう(目指す)ベクトルという部分ではっきりと伝えています。自動車のタイヤが4 つあるのは間違いないですが、ハブナットの使用量については、ホイールが4 穴から5 穴そして6 穴になるなどおかげさまで使用量は増えています。またアルミホイールの形状や色などによって、長いハブナットや色がついたキャップを用意する必要があります。以前は樹脂性のキャップも納入させていただいたこともありました。やはり自動車産業に支えられて現在の杉浦製作所があるのです。──これからも自動車部品の" めねじ" に拘られるのでしょうか。これまで当社が市場競争の中で取引先を見つけるという歴史は大変浅いということもあって、現在の取引先以外へベクトルを向けるというのは大変難しいことだと思っています。しかし、特に、これからの自動車産業向けに部品を提供していくということは、国内競争はもとよりグローバル調達による世界的な競争の中で生き残っていかなければいけません。今後のグローバル競争の中で勝ち残っていくためには、どこかで気持ちの切り替えが必要なのだと思います。環境に配慮されためっき処理設備──トヨタ技術開発賞を受賞されていますね。当社の直ぐ裏には三河湾があり、この場所でめっき処理という言葉を出すことも憚れる時代が続いていた昭和30 年頃、当社のメイン商品であるハブナットは、スチールホイール向けには亜鉛メッキ、そして昭和30 年代後半から多くなったアルミホイール向けには、ニッケル・クロムメッキを施していました。しかしそんな地域性もあって全てのめっき処理を外注で対応しておりました。しかし、競業他社とのベンチマークテストをした結果、当社の主力商品であるアルミホイール用ハブナットのクロムめっきについて品質面・コスト面で遅れてしまっていることが判明したのです。そこで納入(処理)量の増加及び品質面・コスト面における競争力の向上を目指して、平成21 年 無排水・無公害・無人化のクロムめっき処理設備を導入した新工場を新設し内製を実現させました。──無排水ですか。当然廃液は出ますが、自社の中で処理ができるようになっています。また、めっき加工を10 個単位で行うという非常にコンパクトなラインで液も大変少なくなっております。さらにめっき設備部分の倍近い深さのピットを掘って万が一にも建屋からは排水を絶対出さないという設計思想となっており、このめっきラインは表面処理加工を施すということだけではなく、地域に密着した環境対策(配慮)についても考えられているのです。その上、供給からめっき処理完了まで全自動化を実現して省人化も図りました。──設計・開発には相当ご苦労されたのでしょうね。導入後2 年が経過した現在では改善されましたが、それまでめっき技術の蓄積が全くありませんでしたので、製品のコーナー部分などの密着性に問題が出ることがありました。また逆に製品の出っ張り部分にはクラックが入るなど当初は非常に苦労しました。──その外観チェックにも苦労されたのでしょうね。最初は人海戦術で検査をしていましたが、最近になって機械による検査が出来るようになりました。自動車用部品の中でも、外から直接見えるところに使われる部品は、タイヤ、アルミホイール、ハブナットぐらいです。これら部品のほとんどは大手企業で作られており、当社のような中小企業が製造する製品で皆様から見られるということはあまりないのではないでしょうか。そのため密着ムラなど外観等に大変な注意が必要なのです。その上さらに、ハブナットは、皆様が自分で直接取り外しする部品であるため非常に傷が付き易いにも係わらず意匠(化粧)製が求められます。タイヤ交換の際、レンチで足に全体重を乗せ蹴ってハブナットを外す姿をよく見かけますが、その辺に少し気を使って欲しいものだと思っております。──めっき処理の内製化でまた一つ貴社の強みが増えたのですね。品質・コスト・物流・環境において世界トップとなる新めっきラインを構築することが出来たと自負しております。おかげさまでこの新しいラインの完成を取引先にも認めていただき、平成21 年にトヨタ技術開発賞をいただくことができました。技術開発という点では、当社として初の表彰であり大変名誉なことであります。現在、この無排水・無人化クロムめっきラインをグローバル供給に活かしてお応えできるよう努力しているところです。品質管理/技術開発/標準化への貢献による表彰──これまで貴社の品質管理能力及び技術開発力が評価され表彰を受けられているわけですが次に目指されることはなんでしょうか。部品メーカーとして生き残りをかけた諸方策の一つに、稼働率向上に繋がる標準化というファクターがあると思っております。これまでも自動車産業では、車種毎の部品の共通化並びにVA・VE 提案による部品の標準化は進められておりました。しかし、その反動として部品点数が増えてしまうという実態があります。そのため、部品を使用する自動車産業の立場に立って、杉浦製作所では、現在これだけの種類の部品がありますが、その内こういう単位で部品を使用すると使い勝手が大変良くなりますと提案をしたのです。──使い勝手ですか。実際の自動車用部品のねじには仕様や目的により形状や強度違いなど様々な部品が存在しており、車種による部品の共通化という点で旧品が未だ使用されているのが現状です。そこで、当社では、部品の形状・機能・強度等に着目して現状を把握し、それを分析して整理した結果、最低限必要な種類に限定するような部品の統合案を提示したのです。──しかし貴社製品はナット類ですからそれを締結するボルト類にも影響が出るのではないですか。杉浦製作所で製造している部品だけの統合案ではなく、自動車メーカーで既に使用されていた" ガイドライン" に基づいて統合案を提案しましたので、結果的にはボルト側の部品統合にも繋がることになります。これにより部品点数の減少並びに使用するねじ製品の強度が限定(減少)されることになり、その結果、部品メーカーの稼働率向上によるコスト削減並びに自動車メーカー全体の部品費低減に貢献することが可能となるのです。──自動車メーカーにも喜ばれますね。おかげさまで、この提案も認めていただき、本年(平成24 年)2 月にトヨタ部品標準化賞を受賞することが出来ました。また一つ恩返しが出来たと大変喜んでおります。──これまでの成功要因並びにこれから重要となる点は何だとお考えですか。顧客ニーズを素早く的確に受け止め提案ベースの製品開発を行って生かなければならないということです。その中で新規性があれば特許にも結びつけたいと思います。また、3 万点あるといわれている超高品質な車に使用される部品-その内ねじ類は2 千5 百点-の中で、およそ600 点あまりの部品の生産に携わっていて実感することは、車の耐用年数である10 年~ 15 年もの長い間に亘り品質保証をするためには、金型設計・製造、熱処理工程、表面処理工程を内製化するなど一貫生産に拘って全工程をスルーで見ることが最も大事なことであり、それ以外に、低価格・高品質・多種多様なニーズには応えられず、高い顧客満足度は実現できないということです。これからも貢献できるよう日々努力を続けてまいります。──最近の会社の概況についてお聞かせ下さい。資本金は4,800 万円です。従業員数は520名です(2/6 現在)。2012 年1 月決算では売上高約200 億円を見込んでいます。今期は東日本大震災及びタイの洪水の影響を受けて厳しい決算となりました。直近の操業では過去最高のレベルに近い状態にはありますが4 月以降の先行きは不透明な状況です。また、国内4 工場の敷地面積は、本社工場7,100㎡、古居工場17,300㎡、米津工場4,300㎡、起帰工場2,500㎡となっています。──国内生産拠点についてお聞かせ下さい。国内生産工場は、ここ愛知県西尾市に古居工場、本社工場、米津工場、起帰工場の4 工場があります。古居工場本社工場米津工場起帰工場──国内4 工場の生産分業体制についてお聞かせ下さい。古居工場が本社機能を持っており製品は古居工場に集約した後、取引先への出荷をしています。生産分業体制については、本社工場は少量部品対応で切削並びに金型の製作も行っております。古居工場は大量部品対応で熱処理並びにジオメット処理も行っています。米津工場も大量部品対応で切削及びクロムめっき処理を行っております。最後、起帰工場ではウェルドナット製造並びに2 次加工をおこなっています。──国内工場の主な機械・設備についてお聞かせ下さい。国内工場の主要生産設備として、冷間鍛造機では、ナットフォーマ及びパーツフオーマが79 台、ヘッダー及びボルトフォーマが17台、熱間鍛造機2 台、温間鍛造機1 台、冷間プレス加工機42 台となっています。また、ねじ加工機では、ナットの高速タッピング加工機235 台、縦型タッピング加工機46 台、ボルトの転造機58 台です。熱処理設備は、連続炉6 基、高周波炉1 基。表面処理設備では、ジオメット加工ライン2 基、トルカー加工ライン1基、クロムめっきライン1 基となっています。その他にもNC を含む切削加工機、スポット溶接機、研磨機などを持っています。冷間圧造機温間圧造機熱間圧造機タッピングライン──設備投資について社長の考えをお聞かせ下さい。現在、フォーマーに関しては台湾製の設備も導入しています。今後も国内に限定せず海外製品で良い設備や金型等があれば導入を検討しなければならないと思います。これからの使用材料や設備投資については、自社製品のレベルや品質を良く分析して、要求品質と原価(コスト)との関係で、生き残りをかけて海外製の原材料や生産設備の使用を検討し、あらゆる製造環境の使い分けを考えなければいけない時代が来るのではないでしょうか。──海外生産拠点についてお聞かせ下さい。現在の海外生産拠点については、米国のSUNRIGHT AMERICA ,INC、中国の合克薩斯( ヘクサス)精工有限公司、ドイツのNedRight Technology GmbH の3 拠点です。──まずは米国における状況をお聞かせ下さい。SUNRIGHT AMERICA ,INC は米国インディアナ州コロンバスにある当社資本95%の合弁会社です。主要な需要先であるトヨタ自動車及びトヨタ関連グループに納入しており、世界同時不況等で一時変動はありましたが現在は回復基調です。但し、今後は現調化が更に進むものと考えており、原材料、金型等の現調化が急務であると認識しています。SUNRIGHT AMERICA ,INC──ドイツはどうでしょうか。NedRight Technology GmbH はドイツ西部のプラッテンバーグにあり、当社から5%出資の合弁会社です。技術協力(援助)が主であるため比率的にはあまり多くありません。NedRight Technology GmbH──最後に中国における状況をお聞かせ下さい。平成17 年、合克薩斯(ヘクサス)精工有限公司(HEXAS Precision Technologies Corp.)を、浙江省嘉興市に合弁で設立しました。当社の出資率は25% です。中国においては、現在も予想以上の伸びを示しており明るい材料は多いものの、これからの競争は非常に激しくなると予想されます。今後は日系自動車関連メーカー以外への拡販が出来るかが重要な課題となります。──最近の生産量、生産品目、納入先についてお聞かせ下さい。生産量は多いときでおよそ月3 億個の納入です。売上比率ではハブナットが約20%、ウェルドナットが約20%、標準ナットが約20%、その他ナット類が約25%、その他ボルト等が約15% となっていて、ナット関係で約85%近くを占めております。また、納入先についてはトヨタ自動車向けを始めトヨタグループ関連がほとんどです。海外へは商社経由で納入されています。合克薩斯(ヘクサス)精工有限公司(HEXAS Precision Technologies Corp.)──材料についてはどうでしょうか。材料使用量は、およそ月4,000 トンです。主要取引先からの集鋼材であるため価格や使用量に関して大きな影響を受けなくてすむ状況にあります。また当社では、材料に関しては、製鋼メーカーに対して様々な提案をしていく中でお互いにレベルUP して来られたという関係を築いてきました。しかし今後のグローバル競争への対応を考慮すれば、海外材料の採用も検討する必要があるのではないでしょうか。環境に配慮された小ロット対応熱処理設備──先程のクロムめっき処理設備以外で自社開発するなど拘りの設備はありますか。熱処理設備です。これまで保有していた熱処理設備の処理能力が限界を超え、外注への依存度が高くなると共に、熱処理設備の老朽化が進んだということもあって、平成22 年にエネ及び小ロット対応の熱処理設備を導入しました。──小ロットですか。クロムめっき処理設備にも対応しましたが、コスト削減という点で小ロットへの対応は最も重要な点だと思います。熱処理設備でもバッチ式の焼戻しにより温度変更の待ち時間を無くして生産効率の向上をはかりました。さらにLPG から都市ガスに変更したことにより、ランニングコストの削減をすると共に、当社が目指す地域に密着した環境対策(配慮)にも貢献出来ます。その上、老朽化が進んだこれまでの熱処理設備では管理することが出来なかった熱処理管理項目(浸炭能力=CP(カーボンポテンシャル)等)の制御が可能となりました。その結果、自動車メーカーから要求される高度な品質が安定して向上に繋がりました。──生産管理についてお聞かせ下さい。これからは小ロット生産を目指します。また、後引き生産(後工程において必要に応じたタイミングで前工程の生産をする生産方式)体制の構築も進めていきます。──従業員教育等の人材育成についてお聞かせ下さい。自動車メーカーへ技術系の人材を派遣すると共に、能力がある人材には、㈳日本ねじ工業協会が実施する圧造技術スクール(FTS)へ参加させるなど外部講習を積極的に活用しています。さらに㈳日本ねじ工業協会が実施している資格制度(ねじ製造技能検定)創設に向けた事業にも協力させていただいております。──いつもご協力本当にありがとうございます。本資格制度創設に向けた事業へのご意見・ご要望等は何かありますか。当社には自動車産業用向けに特化したある意味偏った知識しかありません。業界全体として資格制度を創設するのですから、全ての業界(業種)に対応できる標準(基準)が出来上がるのではないかと大変期待しております。そのためには、あらゆる見地から全体を見ることができるコーディネター的な方(人材)を見つけて上手に頼られたらいかがでしょうか。──これからの計画(将来展望)についてお聞かせ下さい。グローバル調達における海外現調化に対応して投資を行っていく予定です。平成24 年度は米国・中国の海外拠点の設備の増強をはかると共に、インドネシアに新たに進出して新工場を設立します。しかし、重要保安部品はともかくとしてウェルドナットや小物ナットなどその他全ての製品を海外で生産する必要があるのかは良く考えなければいけないことだと思います。それでも海外現地調達化への取組みについては、先程もお話したとおり車の耐用年数といわれる10 ~ 15 年間という長い期間保証可能な部品を提供しなければならないということを考えれば、どこかで踏ん切りをつけなければなりません。また、現在は、大量生産しなければ利益が出ないという企業体質が出来上がってしまっております。トヨタ自動車の今後の生産台数動向予測によれば、全世界トータルで880 万台、そして国内では300 万台を生産、その内150 万台分が国内消費分だとの発表がされています。それを考えれば大量生産に頼らなくてすむ企業の体質改善が必要になってくるのではないでしょうか。ここでいう"量"を守るために当社は海外進出を決断したわけですが、自分の今いる位置について良く考えた上で、整合性のある分母の適正化を分析して決断する必要があるのだと思います。──それでは社長ご自身のことについてお聞かせ下さい。先ずは社長のご経歴についてお聞かせ下さい。昭和26 年7 月17 日生まれで60 歳です。昭和50 年3 月に日本大学経済学部産業経営学科を卒業して、同年4 月にトヨタ自動車工業株式会社(現在:トヨタ自動車株式会社)に入社し生産管理を担当しました。そして昭和55 年8 月に株式会社杉浦製作所に入社して取締役に就任しました。その後、平成3 年4月専務取締役、同19 年4 月取締役副社長を歴任して、平成20 年4 月に代表取締役社長に就任しました。──先々代社長(お父様)との思い出などは何かありますか。当然私もここ(三河)の生まれですのでよく工場の中で遊んでいましたし、自動車工場にも連れていって貰ったのをよく覚えています。父親の思い出としては、子供ながらに見ていて「即断即決」の人だったという記憶が強いです。それが正解だったのか悪いことだったのかは難しい判断ですが、企業経営に100 点はありませんし0 点もありませんから・・・。そんな父親を見て育ちましたので、自分が社長になった現在、様々なことで判断に迷うことがあると、あの時の父親の横顔を思い出します。スピードが求められる今だからこそ周りからすると即断してくれるというのは大変な力なのだと思います。──多くの公職を経験されていますね。教育委員長までやられているのですね。父親もやっていたということもありますが、今の時勢をみていると国家の基礎を築き、社会の質を向上させるには教育が非常に重要なことであると考えています。──地元(西尾市)への拘りも強いのでしょうか。やはりここで生まれ育ち、当社も創業しているということもあり地元への愛着は大変強いです。地元銀行の会長もやらせていただいております。また、地元の高校生のインターシップのお手伝いをしたり、中学生の方々の工場見学を受入れたりするなど、将来の"ものづくり"を担うエンジニアの卵を育て地元に貢献したいと考えています。──地元といえば「愛知ブランド企業」に認定されていますね。独創的で全国的に見てもトップレベルにあり、県に貢献している企業を愛知県が認定しています。平成21 年、世界的な"ものづくり"の街「愛知県」から認定をいただきました。大変誇りに思っております。特に取引先が愛知県下に集中しておりますので常に意識をしています。この名誉を汚さないように努めてまいります。「愛知ブランド企業」認定書──趣味はなんでしょうか。時計ですかね。機械式時計を収集しています。元に戻すのに大変苦労しますが分解したりもします。また、やはり子供のころの思い出によるものなのか、基本的には"ものづくり"が好きです。自分で料理をしますし、ゴルフのアイアンのシャフトを自作したりグリップを変えるなど、スコアーは3の次ぎで自作の道具で趣味を満足させています。その他にも、旅行も大好きで良く出かけます。学生時代に旅行会社でアルバイトを経験したということもあって、パスポート申請や自分のスケジュール管理は全て自分でやっています。社員は嫌がりますけれど・・・。──何か夢などはありますか。誰もいったこともないところに足を踏み入れてみたいですね。夢は南極旅行に行ってみることですね。──座右の銘や日ごろ心がけていることはなんでしょうか。ダーウィンの進化論の「強いものが勝つわけではない。如何に環境に適応するかである。」でしょうか。一言で環境といっても市場もあるでしょうし、いろんなことに対して先を読んで、如何に体を合わせていくのかが大事であると思います。この点から未来を予測すれば、自動車はなくなることはないでしょうが、果たしてエンジンが付いているのか? そしてねじは使われているのか? さらにその時はどんなものを提供すれば良いのか? そんなことを考えながら将来をサーチすることが必要なのだと思います。──長時間にわたり貴重なお話をお聞かせ頂き、ありがとうございました。----------------------------------株式会社杉浦製作所<会社概要>○創 業 1939 年5 月○設 立 1963 年2 月○代表者 代表取締役社長 杉浦 明博○資本金 4,800 万円○売上高 200 億円(2012 年1 月決算見込み)○従業員数 520 人○事業内容 自動車用機能部品・締結部品製造○所在地・本社工場〒444-0393愛知県西尾市寺津町宮越22・古居工場(本社機能)〒444-0393愛知県西尾市寺津町二ノ割33TEL 0563-59-6505(代表)・米津工場〒445-0802愛知県西尾市米津町上泡原82・起帰工場〒444-0324愛知県西尾市寺津町起帰24<関連会社>○ SUNRIGHT AMERICA ,INC・所在地 米国インディアナ州コロンバス市・生産内容 ナット・ボルト・プラグ○合克薩斯(ヘクサス)精工有限公司(HEXAS Precision Technologies Corp.)・所在地 中国 浙江省嘉興市・生産内容 ナット・ボルト・スクリュー○ NedRight Technology GmbH・所在地 ドイツ西部プラッテンバーグ・生産内容 ナット・ボルト・プラグ○ PT.SUGIURA INDONESIA(2012 年操業予定)<社是>「明日を考え、顧客の立場に立って努力し、併せて地域社会に貢献をする」<経営理念>「社会及び業界の動向を常に的確につかみ、国内外での優位性を確保して持続的成長を実現する」<経営基本方針>「顧客を含む関係者の皆様に満足していただける企業になる」1. 高品質: お客様第一~ CF 活動~(Customer First)2. 低コスト: 原価改善~ VI 活動~(Value Innovation)3.CSR: 社会的責任(Corporate Social Responsibility)<行動指針>「継続は力なり」≪ SSC で実践≫1. スピーディ:Speedy2. ステディ :Steady3. チャレンジ:Challenge・現地現物で『ムダ』『ムラ』『ムリ』排除・『全員参加』でステップアップ⇒ 知意と工夫の結集⇒ 報連相で情報共有----------------------------------会報「ねじ」2012 N0.2に掲載したもの

-thumb-250x93-668.jpg)